Пайка алюминия – флюс, припой, как и чем паять правильно

Пайка алюминия, как справедливо считают многие специалисты, является достаточно сложным в выполнении технологическим процессом. Между тем такое мнение можно считать верным лишь в отношении тех ситуаций, когда спаять изделия из алюминия пытаются, используя для этого припои и флюсы, которые применяются для соединения деталей из других металлов: меди, стали и др. Если же используется специальный флюс для пайки алюминия, а также соответствующий припой, то данный технологический процесс не представляет особых сложностей.

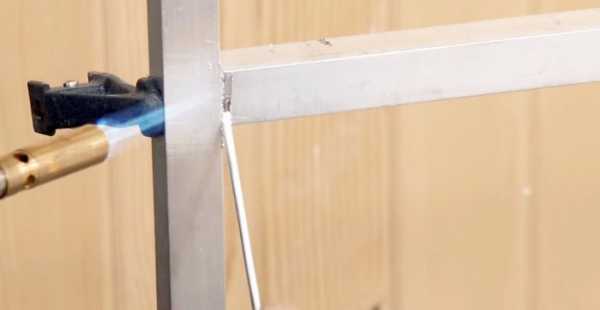

Пайка алюминия с использованием пропановой горелки

Особенности процесса

Сложности, которые вызывает пайка алюминия при помощи традиционных припоев и флюсов, объясняются рядом факторов, преимущественно связанных с характеристиками данного металла. Основным из таких факторов является наличие на поверхности деталей из алюминия оксидной пленки, которая отличается высокой температурой плавления и исключительной химической стойкостью. Такая пленка при выполнении пайки препятствует соединению основного металла и материала припоя.

Перед осуществлением пайки изделий из алюминия их поверхности необходимо тщательно очистить от оксидной пленки, для чего можно использовать механическую обработку или применять флюсы, в состав которых входят сильнодействующие компоненты.

Подготовленные к пайке дюралевые детали

Сам алюминий, в отличие от оксидной пленки на его поверхности, обладает достаточно низкой температурой плавления: 660 градусов, что также осложняет технологический процесс выполнения пайки. Такая характеристика алюминия приводит к тому, что при нагреве детали из него быстро теряют прочность, а при определенной температуре, находящейся в интервале 250–300 градусов, конструкции из данного металла начинают терять устойчивость. Самый легкоплавкий компонент, который входит в состав наиболее распространенных алюминиевых сплавов, начинает плавиться уже в интервале температур 500–640 градусов, что может привести к перегреву и даже к расплавлению самих соединяемых деталей.

Основу большей части легкоплавких припоев, использующихся для пайки, составляют олово, кадмий, висмут и индий. С этими элементами алюминий плохо вступает в соединения, что делает паяные соединения, полученные с их использованием, очень непрочными и ненадежными. Хорошей взаимной растворимостью обладают алюминий и цинк, поэтому данный элемент при его использовании в припоях обеспечивает полученному соединению высокую прочность.

Характеристики флюсов для пайки мягкими припоями

Состав флюсов, применяемых для пайки алюминия

Используемые материалы

При выполнении пайки изделий из алюминия можно использовать припои оловянно-свинцовой группы, если тщательно очистить поверхность деталей и применять высокоактивные флюсы. Соединения, полученные с их помощью, по причине плохой взаимной растворимости алюминия, олова и свинца отличаются невысокой надежностью, также они склонны к развитию коррозионных процессов. Чтобы сделать подобные соединения более устойчивыми к коррозии, их необходимо покрывать специальными составами.

Наиболее качественное, надежное и устойчивое к коррозии паяное соединение, позволяют получать припои, в составе которых содержится цинк, медь, кремний и алюминий.

Припои, включающие в свой состав данные элементы, производят как отечественные, так и зарубежные компании. Наиболее распространенными отечественными марками являются ЦОП40, содержащий в своем составе 40% цинка и 60% олова, и 34А, в составе которого содержится алюминий (66%), медь (28%) и кремний (6%). Цинк, содержащийся в припое для пайки изделий из алюминия, определяет не только прочность полученного соединения, но и его коррозионную устойчивость.

Самую низкую температуру плавления из всех вышеперечисленных имеют оловянно-свинцовые припои. Наиболее высокотемпературными являются те, в составе которых содержится алюминий и кремний, а также материалы, содержащие алюминий вместе с медью и кремнием. К последним, в частности, относится припой популярной марки 34А, температура плавления которого находится в интервале 530–550 градусов.

Для информации: материалы на основе алюминия и кремния плавятся при температуре 590–600 градусов.

Учитывая температуру плавления, применяют такие припои в тех случаях, когда соединить необходимо крупногабаритные детали из алюминия, в которых обеспечивается хороший теплоотвод, либо изделия, выполненные из алюминиевых сплавов, плавящихся при достаточно высоких температурах.

Но, конечно, максимальное удобство в работе демонстрируют низкотемпературные припои, одной из распространенных марок которых является HTS-2000.

Припой HTS-200 для спайки деталей из алюминия и цветных металлов

Технология пайки алюминия обязательно предполагает использование специального флюса, который необходим для того, чтобы улучшить соединяемость основного металла с материалом припоя. Именно поэтому подходить к выбору такого материала необходимо очень ответственно. Особенно актуально это требование в тех случаях, когда детали из алюминия необходимо спаять при помощи оловянно-свинцового припоя. Состав флюсов содержит элементы, которые и формируют его активность по отношению к алюминию. К таким элементам относятся: триэтаноламин, фторборат цинка, фторборат аммония и др.

Флюс Ф-64 для пайки легких сплавов без предварительной механической обработки поверхностей

Одним из наиболее популярных отечественных материалов является флюс марки Ф64. Популярность Ф64 обусловлена тем, что данный материал отличается повышенной активностью. Благодаря такому качеству выполнять пайку с флюсом Ф64 можно, даже не зачищая поверхность алюминиевых деталей от тугоплавкой оксидной пленки.

Из популярных высокотемпературных флюсов следует выделить материал марки 34А, в состав которого входит 50% хлорида калия, 32% хлорида лития, 10% фторида натрия и 8% хлорида цинка.

Подготовка деталей

Для получения качественного и надежного соединения недостаточно просто знать, как паять алюминий, важно также правильно подготовить поверхности соединяемых деталей к пайке. Заключается такая подготовка в обезжиривании поверхностей и удалении с них окисной пленки.

Для обезжиривания используют традиционные средства: ацетон, бензин или любой подходящий растворитель.

Удаление окисной пленки перед пайкой, которое также несложно выполнить своими руками, преимущественно совершается при помощи механической обработки, для чего можно использовать шлифовальную машинку, наждачную бумагу, металлическую щетку или сетку из нержавеющей проволоки. Значительно реже применяется химический способ удаления такой пленки, который подразумевает травление поверхности алюминиевых деталей при помощи кислотных растворов.

Зачистка поверхностей перед пайкой с помощью шлифовальной насадки на болгарку

Как известно, окисная пленка на поверхности алюминия образовывается практически моментально при ее контакте с окружающим воздухом. Такой процесс происходит и на зачищенной перед пайкой поверхности, но смысл выполнения зачистки состоит в том, что вновь образующаяся пленка значительно тоньше удаленной, поэтому флюсу будет гораздо легче с ней справиться.

Источники нагрева

Удобная в использовании газовая паяльная лампа

При выполнении нагрева необходимо очень внимательно следить за тем, чтобы не расплавились соединяемые детали. С этой целью к поверхности деталей как можно чаще прикасаются припоем, чтобы проконтролировать начало его плавления. Это и будет свидетельством того, что достигнута рабочая температура.

Нагревая детали и припой перед началом пайки, также необходимо следить за пламенем газовой горелки: смесь газа и кислорода, которая его формирует, должна быть сбалансированной. Делать это необходимо по той причине, что сбалансированная газовая смесь активно нагревает металл, но не оказывает серьезного окислительного действия. О том, что газовая смесь сбалансирована, свидетельствует ярко-синий цвет пламени, которое имеет небольшой размер. Если пламя горелки слишком маленькое по размеру и имеет бледно-голубой цвет, то это является свидетельством того, что в газовой смеси слишком много кислорода.

Для пайки небольших изделий из алюминия используются электрические паяльники и припои, плавящиеся при невысокой температуре.

Технологические приемы пайки

Пайка деталей, выполненных из алюминия, по технологии выполнения практически ничем не отличается от процесса соединения изделий, изготовленных из других металлов. Сначала соединяемые детали обезжириваются и тщательно зачищаются, после этого их выставляют в нужное положение относительно друг друга. Затем на зону будущего соединения необходимо нанести флюс и начать ее прогрев вместе с припоем до рабочей температуры.

Процесс пайки деталей из алюминиевого сплава

При достижении рабочей температуры кончик припоя начнет плавиться, поэтому им необходимо постоянно прикасаться к поверхности деталей, контролируя процесс нагрева.

Пайка изделий из алюминия, для выполнения которой используется безфлюсовый припой, имеет свои особенности. Заключаются они в том, что для того, чтобы проникновению припоя к поверхности детали не препятствовала окисная пленка, его кончиком необходимо совершать чиркающие движения по месту будущего соединения. Таким образом нарушается целостность пленки, и припой беспрепятственно соединяется с основным металлом.

Посмотреть, как пайка выполняется практически, можно на обучающем видео.

Есть еще один технологический прием, позволяющий разрушить оксидную пленку в процессе пайки. Сделать это можно при помощи стержня из нержавеющей стали или металлической щетки, которыми водят по месту соединения и уже расплавленному припою.

Чтобы получить максимально прочное соединение методом пайки, соединяемые поверхности необходимо подвергнуть предварительному лужению.

Сфера применения процесса

Большое практическое значение имеет не только пайка алюминия в домашних условиях. Данную технологию также активно используют на ремонтных и производственных предприятиях. Применяя метод пайки, можно получать соединения, отличающиеся высокой прочностью, надежностью и эстетической привлекательностью.

При работе с тонким листовым алюминием пайка позволяет избежать деформацию материала

Большой популярностью данная технология пользуется при выполнении ремонтных работ с автотранспортными средствами, тракторами и мотоциклами. Объясняется такая популярность тем, что при пайке не происходит изменение структуры соединяемого металла, поэтому подобный способ соединения во многих случаях является даже более предпочтительным, чем сварка.

Практически безальтернативной пайка является тогда, когда необходимо восстановить герметичность алюминиевого радиатора или картера, отремонтировать изношенную или разрушенную деталь, изготовленную из алюминиевого сплава. Удобно и то, что сделать такой ремонт можно и своими руками, для этого не потребуется сложного и дорогостоящего оборудования.

Отремонтированный в домашних условиях автомобильный радиатор

Прогары, сколы и трещины, образовавшиеся в блоке цилиндров, изготовленном из алюминиевого сплава, также можно успешно отремонтировать при помощи пайки. Очень полезна данная технология в том случае, если необходимо восстановить изношенную внутреннюю резьбу. При этом изношенное резьбовое отверстие заполняется расплавленным припоем, а затем в него вворачивается болт. После того как припой застынет, болт из отверстия выворачивается, а внутри него оказывается сформированная по необходимым параметрам резьба. Такая несложная операция позволяет получить новую резьбу, которая по своим прочностным характеристикам ничем не уступает исходной.

Кроме этого, пайка успешно применяется для ремонта и восстановления герметичности труб, изготовленных из алюминия и сплавов данного металла. Такие трубы сейчас активно используются во многих технических устройствах. При помощи пайки вы можете своими руками, не прибегая к дорогостоящим услугам квалифицированных специалистов, отремонтировать многие предметы из алюминия и его сплавов, использующиеся в быту: посуду, лестницы, различные детали интерьера, водосточные желоба, элементы сайдинга и др. При помощи пайки можно не только ремонтировать, но и своими руками изготавливать любые конструкции из алюминия.

Использование качественных расходных материалов и строгое следование технологии, которой совсем несложно обучиться и по видео урокам, позволяет получать методом пайки соединения, отличающиеся высоким качеством, надежностью, привлекательным и аккуратным внешним видом.

Использование подручных средств

Нередки ситуации, когда под рукой нет активного флюса и припоя, который специально предназначен для соединения деталей из алюминия, а спаять их необходимо срочно. В таких ситуациях можно выполнить пайку обычным припоем, состоящим из алюминия и олова или олова и свинца. В качестве флюса в данном случае можно использовать канифоль.

Оксидная пленка при использовании данного метода пайки разрушается под слоем канифоли, в которую можно дополнительно добавить металлические опилки. Для ее разрушения применяется специальный паяльник со скребком, который необходимо предварительно залудить. Скребок наряду с опилками разрушает оксидную пленку на поверхности деталей, а канифоль не дает образоваться новой. Кроме того, скребок-паяльник, перемещая расплавленный припой по месту будущего соединения, обеспечивает его лужение.

Конечно, такой способ пайки очень хлопотный и не всегда гарантирует получение качественного и надежного соединения, поэтому использовать его можно только в крайних случаях. Целесообразнее всего потрать время и деньги на приобретение качественных припоя и флюса и не переживать за качество формируемого с их помощью соединения.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Припой ЦОП-40 + Аноды, графит, припой… › Русский металл

Цена: договорная — от объёма, заполните заявку RUB

Поставляем припой ЦОП-40 и другие оловянно-цинковые припои, оформите заявку.

Присадочный металлический сплав – припой ЦОП-40 – используется:

– для лужения алюминия,

– для соединения металлических жил кабелей с муфтами из латуни, свинца или алюминия,

– для запаивания изъянов в изделиях из цинковых и алюминиевых сплавов,

– для сочленения проводов, имеющих монтажные выводы для технического оборудования (пультов управления, реле, табло и т.д.),

– для оконцевания кабельных жил.

Производят припой ЦОП-40 из высококачественного первичного сырья в соответствии с требованиями нормативной документации. Сплав является аналогом припоев П200, П150.

Условное обозначение марки ЦОП-40 состоит из первых букв названия основных компонентов: О – олово, Ц – цинк и буквы П – припой.

Химический состав марки: цинково-оловянный припой ЦОП-40 – 40% цинка, 60% олова.

Рабочая температура плавления: 200 – 330 °C. Сплав относится к группе мягких припоев и имеет более низкую температуру плавления, чем соединяемые металлы.

Припой содержит 60% олова, что обеспечивает высокую надежность, прочность и гибкость соединений. Предел прочности сплава при растяжении – до 50-70 МПа.

Специальный припой ЦОП-40 выпускают в прутках, в виде, проволоки.

Пайку производят паяльником или путем погружения деталей в расплавленный припой. Восстановление алюминиевой оболочки проводится нагретым до температуры плавления припоем и залуживания ее путем натирания щеткой с припоем.

russkijmetall.ru

| ПСр 1 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 225-235°C Пайка и лужение серебряных деталей. |

Проволока d от 1 мм |

| ПСр 1,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 273-280°C Пайка меди и никеля со стеклоэмалью и керамикой. |

Проволока d от 1 мм |

| ПСрОС 2-58 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 183°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 2 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 235-238°C Пайка меди и никеля со стеклоэмалью и керамикой. Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 2,5с Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 304-306°C |

Проволока d от 1 мм |

| ПСр 2,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 295-300°C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм, Лента 2ммХ8мм |

| ПСр 3Кд Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 314-342°C Пайка меди, медных сплавов и стали по свеженанесенному медному гальваническому покрытию не менее 10 мкм. |

Проволока d от 1 мм |

| ПСрОС 3-58 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 180-190°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрОС 3-97 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 221-225°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 3 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 304-315°C Пайка меди и никеля со стеклоэмалью и керамикой. Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 3,5-95 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 220-224°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрМО 5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 215-240°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрОСу 8 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 235-250°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСрО 10-90 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 221-280°C Пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребрённой керамикой, пайка посеребренных деталей. |

Проволока d от 1 мм |

| ПСр 10 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 822-850°C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. |

Проволока d от 1 мм |

| ПСр 12М Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 793-830°C Пайка стали с медью, никелем, медными и медно-никелевыми сплавами. |

Проволока d от 1 мм |

| ПСр 15 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 640-810°C Пайка и лужение ювелирных изделий. Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 25Ф Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 645-725°C Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 25 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 740 — 775 °C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 37,5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 725-810°C Пайка меди и медных сплавов с жарапрочными сплавами и нержавеющими сплавами. |

Проволока d от 1 мм |

| ПСр 40 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 590-610°C Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жарапрочными сплавами, пайка свинцово-оловянистых бронз. |

Проволока d от 1 мм |

| ПСр 45 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 665-730°C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСрКдМ 50-34-16 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 685-630°C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСрМЦКд 45-15-16-24 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 615 °C Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 50Кд Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 625-640°C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. |

Проволока d от 1 мм |

| ПСр 50 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 779-860°C Пайка титана и титановых сплавов с нержавеющей сталью. |

Проволока d от 1 мм |

| ПСр 62 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 650-723°C Пайка меди с никелированым Вальфрамом. |

Проволока d от 1 мм |

| ПСр 65 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 695-722°C Пайка и лужение ювелирных изделий. |

Проволока d от 1 мм |

| ПСр 68-27-5 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 655-765°C Пайка титана и титановых сплавов с нержавеющей сталью. Пайка и лужение цветных металлов и стали. |

Проволока d от 1 мм |

| ПСр 70 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 715-770°C Пайка и лужение ювелирных изделий. Пайка титана и титановых сплавов с нержавеющей сталью. |

Проволока d от 1 мм |

| ПСр 71 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 654-795°C Самофлюсующиеся припои для пайки меди с бронзой, меди с медью, бронзы с бронзой. |

Проволока d от 1 мм |

| ПСр 72 Стандарт: ГОСТ 19746-2015, ГОСТ 19738-2015 Температура плавления: 779 °C Лужение и пайка меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз. Пайка железоникелевого сплава с посеребрёнными деталими из стали. |

Проволока d от 1 мм |

www.skatspb.ru

Припой для пайки алюминия: разновидности, применение, техника безопасности

Пайка алюминия, как справедливо считают многие специалисты, является довольно сложным в выполнении технологическим процессом. Между тем такое мнение можно считать верным лишь в отношении тех ситуаций, когда спаять изделия из алюминия пытаются, используя для этого припои и флюсы, которые применяются для соединения деталей из других металлов: меди, стали и др.

Если же используется специальный флюс для пайки алюминия, а также соответствующий припой, то этот технологический процесс не представляет особых сложностей.

Особенности и принципы процесса

Технологический процесс пайки затрудняет низкотемпературная величина плавки материала. Детали очень быстро будут терять прочность при нагреве, а конструкция снизит устойчивость при достижении температуры в 300 градусов. Если использовать легкоплавкие припои, которые состоят из кадмия, висмута, индия, олова, то они будут очень трудно вступать в контакт с алюминием, а также не будет обеспечиваться хорошая прочность.

Очень хорошая растворимость имеется у металлов, которые сочетают в себе цинк. В таком случае спаянные материалы будут обладать высокой надёжностью. Перед началом пайки следует очистить материал от окислов и грязи. Для этого применяется механическое воздействие. Можно использовать щётку или применять специальные флюсы, которые имеют сильнодействующий состав. Перед началом процедуры необходимо залудить участки, которые будут обрабатываться. Если покрытие оловянное, то деталь будет защищена от возникновения окислов.

Для надёжной пайки алюминиевых изделий нужно подбирать правильный нагревательный инструмент. А ещё надёжность соединения зависит от выбора сплава и флюса для пайки алюминия.

Методы пайки

Пайка алюминиевых материалов производится при помощи электрического паяльника, паяльной лампы или газовой горелки. Имеется несколько способов пайки из алюминия:

- С использованием припоя.

- С канифолью.

- С применением электрохимического метода.

С канифолью

Такой вариант пайки алюминиевой поверхности необходимо применять для небольших размеров детали. Зачищенный участок необходимо покрыть канифолью и поместить на шлифовальную шкурку, которая имеет среднюю зернистость. Сверху проводок прижимается залуженным жалом нагретого паяльника. Такое действие производить необходимо несколько раз, после чего выполняется сама процедура пайки. А также можно применить канифольный раствор в диэтиловом эфире.

В этом варианте конец паяльника не нужно отнимать от заложенного конца, а сверху просто потребуется добавить канифоль. Если необходимо соединить тонкие алюминиевые проводки, то паяльник подойдёт с мощностью в 50 Вт. Если толщина алюминия примерно в 1 мм, тогда паяльник необходимо выбирать в 100 Вт, а для деталей толще 2 мм потребуется предварительный подогрев места соединения.

С использованием припоя

Этот метод является очень распространённым и часто применяется в электротехнике, ремонте автомобилей, а также других изделий. Перед тем как начинать процесс, необходимо произвести покрытие материала сплавом, а дальше идёт соединение облуженных элементов. Детали, которые предварительно облущили, соединяются между собой и другими сплавами и металлами.

Этот метод является очень распространённым и часто применяется в электротехнике, ремонте автомобилей, а также других изделий. Перед тем как начинать процесс, необходимо произвести покрытие материала сплавом, а дальше идёт соединение облуженных элементов. Детали, которые предварительно облущили, соединяются между собой и другими сплавами и металлами.

Можно применять легкосплавные припои, которые имеют в составе цинк, олово и кадмий. А также в последнее время очень активно применяют тугоплавкие материалы на основе алюминия. Легкосплавные составы применяются из-за того, что можно будет паять алюминиевые изделия при температуре до 400 градусов. Это позволит не испортить свойства материала и сохранить прочность. Составы с кадмием и оловом не позволят создать хороший контакт, а также они будут подвержены коррозии. В тугоплавких материалах нет таких недостатков.

Электрохимический метод

Если применять электрохимический метод, тогда потребуется устройство для выполнения гальванического покрытия. Таким образом будет производиться омеднение поверхности. Если такого аппарата нет, тогда придётся самостоятельно производить обработку детали. Для этого потребуется зачистить шкуркой необходимую поверхность, и нанести несколько капель медного купороса. А уже после к изделию подключается отрицательный полюс независимого источника электропитания.

Если применять электрохимический метод, тогда потребуется устройство для выполнения гальванического покрытия. Таким образом будет производиться омеднение поверхности. Если такого аппарата нет, тогда придётся самостоятельно производить обработку детали. Для этого потребуется зачистить шкуркой необходимую поверхность, и нанести несколько капель медного купороса. А уже после к изделию подключается отрицательный полюс независимого источника электропитания.

Можно применить обычную батарейку или аккумулятор, а также любой другой электрический выпрямитель. На положительный вывод подсоединяется очищенный медный провод, который имеет диаметр в 1 мм и располагается в изолированной подставке. Когда происходит процесс электролиза, то на детали начинает оседать медь, а уже после можно проводить лужение участка, сушку с помощью паяльника. А уже после можно с лёгкостью запаять необходимое залуженное место.

Припои, флюсы, материалы

Можно применять для пайки алюминия олово, но только в тех случаях, если имеется высокоактивный флюс, а также произведена хорошая зачистка участков. Оловянные соединения необходимо дополнительно покрывать специальными составами, поскольку наблюдается плохая прочность и слабая защита от коррозии.

Можно применять для пайки алюминия олово, но только в тех случаях, если имеется высокоактивный флюс, а также произведена хорошая зачистка участков. Оловянные соединения необходимо дополнительно покрывать специальными составами, поскольку наблюдается плохая прочность и слабая защита от коррозии.

Очень хорошие паяные соединения можно получить, если использовать припой с кремнием, цинком, алюминием или медью. Такие материалы выпускаются как отечественными, так и зарубежными производителями. Русские марки припоев выпускаются под названием ЦОП40. Согласно ГОСТу они в своём составе имеют 60% олова и цинка 40%, ещё есть припой 34А. В его состав входит 66% алюминия, 6% кремния и 28% меди. Состав придаст хорошую прочность месту контакта и обеспечит надёжную устойчивость от коррозии. К иностранным составам относится HTS- 2000. Это средство очень удобно в применении.

Такие сплавы можно применять с крупногабаритными деталями, а также с высоким теплоотводом, если использовать грелку или предметы из алюминиевых сплавов, имеющие высокотемпературное плавление. Если никогда раньше не производили пайку предметов, тогда желательно посмотреть специальные обучающие видео, которые помогут ответить на многие вопросы.

Помимо припоев, необходимо использовать также специальные флюсы, которые имеют в своём составе цинк, фтор, бурат аммония, а также триэтаноламин и другие элементы. К популярным отечественным флюсам относится Ф64, который имеет хорошую химическую активность. Обычно это средство применяется даже без предварительной очистки деталей от оксидной плёнки. А также можно использовать 34А, который содержит в своём составе хлорид лития, цинка и калия, а также фторид натрия.

Подготовка материала

Чтобы достигнуть хорошего качества соединения, нужно использовать не только правильные технологии, но и уметь хорошо подготовить обрабатываемую поверхность. Нужно удалить все загрязнения и оксидные плёнки. Механическая обработка выполняется при помощи шкурки или металлической щётки, а также иногда применяют проволочную нержавеющую сетку и шлифовальную машинку. А также можно использовать разные кислотные растворы.

Обезжиривать поверхность нужно с помощью растворителя, ацетона или бензина. Когда происходит зачистка алюминиевой поверхности, то сразу же образовывается оксидная плёнка. Однако её толщина будет ниже первоначальной, а потому паяльный процесс облегчится.

Инструменты

Если необходимо произвести соединение алюминиевых изделий в домашних условиях, то целесообразно использовать электропаяльник. Это универсальный прибор, который очень удобно позволяет припаивать провода, ремонтировать маленькие трубки и прочие элементы. Для приспособления необходимо минимальное количество пространства. А также в доме обязательно должно быть электричество. Если нужно починить крупногабаритный прибор, тогда применяют для пайки алюминия газовую горелку, для которой используют бутан, аргон и пропан. Чтобы производить пайку предметов в домашних условиях, подойдёт стандартная паяльная лампа.

Если необходимо произвести соединение алюминиевых изделий в домашних условиях, то целесообразно использовать электропаяльник. Это универсальный прибор, который очень удобно позволяет припаивать провода, ремонтировать маленькие трубки и прочие элементы. Для приспособления необходимо минимальное количество пространства. А также в доме обязательно должно быть электричество. Если нужно починить крупногабаритный прибор, тогда применяют для пайки алюминия газовую горелку, для которой используют бутан, аргон и пропан. Чтобы производить пайку предметов в домашних условиях, подойдёт стандартная паяльная лампа.

Если применяются газовые горелки, то необходимо постоянно наблюдать за пламенем, которое представляет собой сбалансированную подачу газов и кислорода. Если имеется правильная газовая смесь, то язык пламени будет ярко-синий. Неяркий оттенок будет свидетельствовать о том, что имеется избыток кислорода.

Этапы пайки алюминия

Пайка алюминиевых предметов особо ничем не отличается от соединения других металлических материалов:

- Сначала необходимо зачистить и обезжирить место будущего соединения.

- Уже после все элементы устанавливаются в рабочее положение.

- На необходимый участок наносят флюс и изделие начинают нагревать при помощи паяльника или горелки.

- Когда наблюдается повышение температуры, то пруток припоя плавится, им необходимо постоянно касаться поверхности элементов, тем самым контролируя процесс.

Необходимо запомнить, что пайку следует производить в хорошо проветриваемом помещении, поскольку в процессе нагревания выделяются опасные соединения.

Если применяется бесфлюсовый припой, тогда необходимо знать о некоторых нюансах работы. Чтобы оксидная плёнка не мешалась, надо концом прутка выполнить царапающие движения по участку элемента. Таким образом, оксидная целостность будет нарушаться, а припой пойдёт в контакт с обрабатываемым металлом.

Разрушить оксидный слой можно и другими способами. Обрабатываемый участок нужно поцарапать металлической щёткой или прутком из нержавеющей стали.

Чтобы обеспечить максимальную прочность соединения, необходимо обработать участки лужением.

Техника безопасности

Перед началом работы с паяльником всегда нужно сначала изучит правила безопасности.

- Работать нужно только при открытом окне. Поскольку можно отравиться из-за выделений в процессе работы.

- Вокруг не должно быть ничего легковозгорающегося. Если паяльник уронить на бумагу, к примеру, то это может привести к возникновению пожара.

- Аппарат держать следует исключительно за специальную ручку, поскольку в процессе работы он сильно нагревается, что может привести к ожогу.

- К паяльнику нельзя подпускать ребёнка. Устройство всегда следует держать в труднодоступном для малыша месте.

- Аппарат опускать в перерывах между пайкой можно только на специальную подставку. Если паяльник будет помещён на стол, то возможно возгорание.

Следуйте этим простым правилам, и никаких проблем во время работы не возникнет.

Чтобы производить качественную пайку алюминиевых материалов в домашних условиях, необходимо полностью соблюдать технологию. Если выбирать качественные методы, припои, флюсы и материалы, тогда результат будет положительным.

tokar.guru

Как отличаются припои по температуре плавления

Основным материалом, применяемым при пайке, является специальный сплав, называемый припоем. К одной из важнейших его характеристик относится температура плавления.

Существует множество разнообразных сплавов, используемых в качестве припоев при выполнении паяных соединений металлических изделий. Они имеют различия по химическому составу и по физико-механическим свойствам.

Классификация

В соответствии с государственным стандартом, существует следующее классификационное деление припоев по температуре их плавления:

- низкотемпературные, их также называют мягкими. Температура плавления этих паяльных сплавов не превышает 450 ℃. В свою очередь, данная категория делится на две подкатегории. Паяльные сплавы, плавящиеся при температуре до 145 ℃ называются особолегкоплавкими, плавящиеся в диапазоне от 145 до 450 ℃ относятся к легкоплавким;

- высокотемпературные или твёрдые. К ним относятся припои с температурой плавления, превышающей 450 ℃. Этот класс сплавов включает в себя три подкатегории. Среднеплавкими считаются те, которые расплавляются при температуре до 1100 ℃, имеющие точку плавления от 1100 до 1850 ℃ называют высокоплавкими. Присадочные материалы, использующиеся при пайке, которые занимают ещё более высокотемпературные позиции, относятся к тугоплавким.

Таблица 1. Температура плавления припоев:

| Марка припоя | Температура плавления, С° |

|---|---|

| Сплав Вуда | 66-70 |

| Сплав Розе | 90-98 |

| Припой ПОИН 52 | 120 |

| Припой ПОСК 50-18 | 142-145 |

| Припой ПОСВи 36-4 | 150-170 |

| Припой ПОС-90 | 183-220 |

| Припой ПОССу 18-0,5 | 183-277 |

| Припой ПОССу 50-0,5 | 183-216 |

| Припой ПОС-63 | 183 |

| Припой ПОССу 25-0,5 | 183-266 |

| Припой ПОС-40 | 183-238 |

| Припой ПОС-30 | 183-238 |

| Припой ПОССу 30-0,5 | 183-245 |

| Припой ПОССу 40-0,5 | 183-235 |

| Припой ПОССу 61-0,5 | 183-189 |

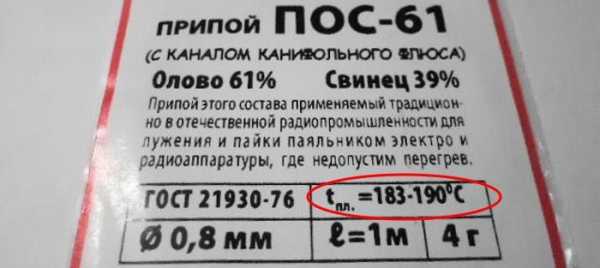

| Припой ПОС-61 | 183-190 |

| Припой ПОССу-15-05 | 184-275 |

| Припой ПОССу-15-2 | 184-275 |

| Припой ПОССу-40-2 | 185-229 |

| Припой ПОССу 25-2 | 185-260 |

| Припой ПОССу-30-2 | 185-250 |

| Припой ПОССу-18-2 | 186-270 |

| Припой ПОС-60 | 190 |

| Припой ЦОП-30 | 200-315 |

| Припой АВИА-1 | 200 |

| Припой П200А | 220-225 |

| Припой ПОЦ-10 | 220-225 |

| Припой ПОС-50 | 222 |

| Припой ПОВи 0.5 | 224-232 |

| Припой ПОМ-1 | 230-240 |

| Припой ПОМ-3 | 230-250 |

| Припой ПОСу 95-5 (бессвинцовый) | 234-240 |

| Припой ПОССу-95-5 | 234-240 |

| Припой ПОССу-4-4 | 239-265 |

| Припой ПОССу-8-3 | 240-290 |

| Припой ПОС-18 | 243-277 |

| Припой ПОССу-4-6 | 244-270 |

| Припой П250А | 250-300 |

| Припой АВИА-2 | 250 |

| Припой ПОС-35 | 256 |

| Припой ПОС-25 | 260 |

| Припой ПОС-4 | 266 |

| Припой ПОССу-10-2 | 268-285 |

| Припой ПОС-10 | 268-299 |

| Припой ПОС-20 | 268-299 |

| Припой ПОССу-5-1 | 275-308 |

| Припой марки А | 300-320 |

| Припой 34А | 530-550 |

| Припой 35А | 545 |

| Припой П-81 | 630-660 |

| Припой П-14К | 640-680 |

| Припой П-14 | 640-680 |

| Припой ПМФОЦр 6-4-0,03 | 640-680 |

| Припой ПМФ-7 | 714-850 |

| Припой ПМФ-9 | 750-800 |

| Припой П-47 | 760-810 |

| Припой ПМЦ-36 | 800-825 |

| Припой Алармет 211 | 800-890 |

| Припой П 21 | 800-830 |

| Припой Л63 | 850-910 |

| Припой таблетированный Л63 | 850-900 |

| Припой ПМЦ-54 | 876-880 |

| Припой ВПР-28 | 880-980 |

| Припой П100М | 900-950 |

| Припой ЛО 60-1 | 900 |

| Припой П100 | 900-950 |

| Припой ЛОК 59-1-0,3 | 900 |

| Припой МНМц 68-4-2 | 915-970 |

| Припой ЛНМц 49-9-0,2 | 920 |

| Припой МНМц 9-23,5 | 925-950 |

| Припой ЛК 62-0,5 | 960-1020 |

| Припой ВПР-16 | 960-970 |

| Припой ВПР-4 | 1000-1050 |

| Припой ВПР-1 | 1080-1120 |

| Припой ВПР-11-40Н | 1100-1120 |

Основная суть процесса пайки заключается в смачивании расплавленным присадочным материалом поверхностей соединяемых деталей, которые сами при этом не расплавляются. Исходя из этого, температура плавления припоев должна быть ниже, чем соответствующая характеристика спаиваемых металлов.

Состав паяльных сплавов

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Физико-механические свойства плавящихся присадочных материалов, в частности, температура их плавления, определяются содержанием компонентов, входящих в их состав.

Обычно такие сплавы состоят из нескольких химических элементов, но название композиций определяется по тому элементу, который является основным и превосходит все остальные по содержанию. Например, припои на основе олова называют оловянными.

Существует большое семейство припоев, содержащих значительные удельные доли свинца и олова. Такие паяльные сплавы принято называть оловянно-свинцовыми.

Для них принято буквенное обозначение ПОС, после которого следует цифра, показывающая процентное содержание олова в составе этого припоя.

Таблица 2. Химический состав припоев:

Марка припоя | Химический состав, % | |||||

Олово | Сурьма | Медь | Цинк | Свинец | Алюминий | |

ПОС-40 | 39…41 | _ | _ | — | Остальное | — |

ПОССу40-0,5 | 39…41 | 0,05.-0,5 | — | — | — | — |

ПОССу40-2 | 39…41 | 1.5…2 | — | — | — | — |

ПОССуЗО-О.5 | 29 31 | 0,05-0,5 | — | — | —»— | — |

ПОССуЗО-2 | 29…31 | 1,5-2 | — | — | —»— | — |

А | 38,6…42,1 | — | 1,5-2 | 56…59 | — | — |

ЦО-12 | 12 | — | — | 83 | — | — |

ЦА-15 | — | — | — | 85 | — | 15 |

Компоненты, входящие в состав припоя, оказывают воздействие на физические качества сплава, образуя нечто новое, не присущее каждому из компонентов в отдельности.

При этом наибольшее влияние на результирующие свойства припоя (такие, как температура его плавления) оказывает элемент, имеющий наибольший удельный вес в сплаве.

Так, паяльные сплавы на основе такого легкоплавкого металла, как олово, относятся к низкотемпературным или мягким. Этим подчёркивается связь температуры плавления металла с его механической твёрдостью.

То есть, металлы, которые плавятся при более низкой температуре, являются более мягкими.

Существует множество припоев, которые создаются на основе меди, алюминия, цинка, серебра, золота, платины. Высокотемпературная пайка осуществляется сплавами, в состав которых входят титан, цирконий, молибден и другие металлы.

Выбор припойного материала

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

Одним из главных критериев выбора сплава для создания паяного соединения металлических деталей является температура его плавления.

То есть, присадочный материал должен расплавляться раньше, чем основной. Но это не единственное условие выбора.

Жидкий расплав должен хорошо смачивать поверхность основного металла. Кроме этого, к паяному соединению предъявляются определённые прочностные требования.

Правильный подбор присадочного материала для пайки позволяет приблизить прочность соединения к прочности основного металла.

Именно по этой причине при пайке какого-либо металлического изделия стараются использовать присадку на основе такого же металла, как металл изделия.

При этом более низкая температура плавления припоя обеспечивается дополнительными компонентами, входящими в его состав.

Правда, следует заметить, что сравнять эти характеристики при пайке не удаётся никогда. То есть, при механических испытаниях на разрушение излом всегда будет происходить в месте соединения.

В некоторых специфических видах пайки прочность соединения играет не главную роль. Например, при пайке ювелирных изделий основной является эстетическая часть работы. Поэтому изделия из золота, серебра и платины паяются только припоями на основе одноимённых металлов, причём той же пробы.

Разогрев

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В зависимости от температуры плавления используемого присадочного материала, применяются различные методы нагрева при пайке. В случае с мягкими материалами, содержащими олово, цинк, свинец, основным инструментом при пайке может служить обычный паяльник.

В качестве примера можно привести сборку и ремонт электронных схем, содержащих компоненты, критичные к перегреву. В этой ситуации обычно используются свинцово-оловянные материалы, имеющие невысокую температуру плавления и электрические паяльники небольшой мощности.

Механическая прочность соединений играет здесь второстепенную роль, главным является обеспечение надёжного электрического контакта.

Когда речь идёт о пайке высокотемпературными материалами, паяльник оказывается бессильным. В этих случаях нагрев осуществляется посредством газовых горелок и специальных установок, использующих токи высокой частоты.

Это относится к промышленной пайке в условиях производственных цехов и использованию твёрдых припоев.

В отдельных случаях, когда спаиваемые детали очень массивны, и при использовании обычных средств нагрева достичь плавления не удаётся, применяются специальные печи, куда заготовки помещают целиком. Только таким способом обеспечивают надежную пайку.

svaring.com

Пайка алюминия в домашних условиях: способы, технология, особенности

Процедура пайки алюминиевых элементов в домашних условиях является весьма проблематичным процессом, который облегчается использованием специальных материалов. Работа осложняется моментальным появлением на месте зачистки тонкой оксидной пленки, мешающей спайке. Дополнительную трудность создает сам материал, имеющий низкий температурный порог плавления (+660 °С). Применяя припой для пайки алюминия, особые сильнодействующие флюсы и соблюдая технологию, можно самостоятельно паять практически любые предметы из алюминия.

Особенности и принципы пайки

Низкая температурная величина плавки металла затрудняет технологический процесс спаивания, а также ремонта изделий своими руками. Детали очень быстро теряют при нагреве прочность, а конструкции снижают устойчивость при достижении температурой 300 градусов. Легкоплавкие припои, состоящие из висмута, кадмия, индия, олова тяжело вступают в контакт с алюминием и не обеспечивают достаточную прочность. Отличная растворимость наблюдается у металла в сочетании с цинком, что придает спаянным местам высокую надежность.

Перед началом спаивания элементы из алюминия хорошо зачищаются от окислов, грязи. Для этого можно применять механическое воздействие при помощи щеток или же использовать специальные флюсы из сильнодействующего состава. Перед самой процедурой следует обязательно залудить обрабатываемые участки. Оловянное покрытие защитит деталь от возникновения окислов. Чтобы надежно припаять алюминиевые изделия необходимо правильно подобрать нагревательный инструмент, учитывая объем обрабатываемого металла. Помимо этого, надежность соединения зависит от того, какой выбран сплав, а также флюс для пайки алюминия.

Методы пайки

Спаивание алюминиевых изделий производится паяльником электрического типа, паяльной лампой или же газовой горелкой. Существую три способа спаивания разнообразных предметов из алюминия:

- с канифолью;

- с применением припоев;

- электрохимический метод.

С канифолью

Этот вариант пайки алюминиевых предметов, проводов, кабелей применяется для деталей небольшого размера. Для этого зачищенный участок электропровода покрывается канифолью и помещается на кусочек шлифовальной шкурки, имеющей среднюю зернистость. Сверху провод прижимается залуженным жалом нагретого паяльника. Это действие проводится несколько раз, после чего выполняется сама процедура спаивания электропроводов. Можно применять канифольный раствор в диэтиловом эфире.

В таком случае конец паяльника не отнимается от залуживаемого конца, а сверху добавляется канифоль. Для соединения скруткой тонких алюминиевых проводов подойдет электропаяльник с мощностью порядка 50 Вт. При толщине алюминия около 1 мм необходим паяльник 100 Вт, а детали более 2 мм требуют предварительного прогрева места соединения.

С применением припоев

Данный метод наиболее распространен и применяется в электротехнике, при ремонте автомобильных деталей, а также прочих изделий. Перед тем как паять алюминий, проводится предварительное покрытие запаиваемого места сплавом и последующее соединение облуженных элементов. Детали, предварительно залуженные, соединяются между собой, а также с прочими сплавами и металлами.

Паяние элементов можно проводить с помощью легкосплавных припоев, имеющих в составе олово, цинк, а также кадмий. Помимо этого, активно используются тугоплавкие материалы на основе алюминия. Почему применяются легкосплавные составы? Потому что они позволяют спаять алюминиевое изделие при температуре до 400 градусов. Это не производит качественных изменений свойств металла и сохраняет его прочность. Составы с кадмием и оловом не создают достаточную надежность контакта, подвержены коррозионным воздействиям. Этих недостатков лишены тугоплавкие материалы с цинком, медью, а также кремнием на основе алюминия.

Электрохимический метод

Эта процедура требует наличия установки для выполнения гальванического покрытия. С ее помощью проводится омеднение поверхности изделия или провода. При ее отсутствии используется самостоятельная обработка детали. Для этого, на зачищенное шлифовальной шкуркой место, наносится несколько капель насыщенного раствора медного купороса. После этого к обрабатываемому изделию подключается отрицательный полюс независимого источника электропитания.

Им может послужить батарейка, аккумулятор или же любой электрический выпрямитель. К положительному выводу подсоединяется очищенный медный провод диаметром порядка 1 мм, расположенный в изолированной подставке. В процессе электролиза на деталь будет постепенно оседать медь, после чего проводится лужение участка, сушка при помощи электропаяльника. После этого можно легко запаять залуженное место.

Припои, материалы, флюсы

Пайка алюминия оловом выполняется при условии применения высокоактивных флюсов, а также хорошей зачистки участков деталей. Такие оловянные соединения требуют дополнительного покрытия специальными составами, так как имеют невысокую прочность и слабую защиту от коррозионных процессов.

Чем паять алюминиевые элементы? Качественные паяные соединения получаются при использовании припоев с кремнием, алюминием, цинком, а также медью. Эти материалы выпускаются как отечественными, так и многими зарубежными фирмами-производителями. Отечественные марки прутков представлены наиболее использующимися припоями ЦОП40, которые по гост имеют в составе 60 % олова и 40 % цинка, а также 34А (алюминий – 66 %, кремний – 6 %, медь – 28 %). Используемый цинк придает высокую прочность месту контакта и обеспечивает хорошую коррозионную устойчивость. К импортным низкотемпературным сплавам с отличными характеристиками относится HTS-2000, который обеспечивает максимальное удобство в применении.

Эти сплавы применяются для работы с крупногабаритными деталями (радиаторы, трубы) с высоким теплоотводом при помощи грелки или же предметов из алюминиевых сплавов, имеющих довольно высокотемпературное плавление. Начинающие ремонтники могут ознакомиться с процессом спаивания, просмотрев обучающее видео. Это поможет избежать многих неприятных нюансов в процессе работы.

Помимо припоев, алюминиевая пайка требует применения специальных флюсов, имеющих в составе фторборат аммония, цинка, а также триэтаноламин и прочие элементы. К наиболее популярным относится отечественный Ф64, имеющий повышенную химическую активность. Его можно применять даже без предварительной зачистки изделий от оксидной пленки. Кроме него, используется 34А, содержащий хлориды лития, калия и цинка, а также фторид натрия.

Подготовка изделий

Надежность, а также отменное качество соединений обеспечивается не только использованием правильной технологии, но и от подготовительных работ. К ним относится обработка запаиваемых поверхностей. Она необходима для удаления загрязнений и тонкой оксидной пленки.

Механическую обработку выполняют с помощью шлифовальной шкурки, металлической щетки, проволочной нержавеющей сетки или шлифовальной машинки. Помимо этого, используются для очистки разнообразные кислотные растворы.

Обезжиривание поверхности выполняется с использованием растворителей, а также бензина или же ацетона. На зачищенном алюминиевом участке оксидная пленка появляется практически сразу, однако ее толщина значительно ниже первоначальной, что облегчает паяльный процесс.

Нагревательные инструменты

Чем паять алюминий в домашних условиях? Для припаивания алюминиевых изделий небольшого размера дома применяются электропаяльники. Они являются универсальным инструментом, вполне удобным для припаивания проводов, ремонта маленьких трубок и прочих элементов. Для них требуется минимум рабочего пространства, а также наличие электросети. Ремонт крупногабаритных изделий и сварка выполняется газовой горелкой, которая использует аргон, бутан, пропан. Для пайки алюминиевых предметов в домашних условиях можно применять стандартную паяльную лампу.

При использовании газовых горелок необходимо постоянно следить за их пламенем, которое характеризует сбалансированную подачу кислорода и газов. При правильной газовой смеси огненный язычок имеет ярко-синий цвет. Неяркий оттенок, а также небольшое пламя свидетельствуют о переизбытке кислорода.

Технологический процесс

Технология пайки алюминиевых предметов похожа на процесс соединения деталей их прочих металлических материалов. Первым делом проводится зачистка и обезжиривание мест будущей спайки. Затем соединяемые элементы устанавливаются в рабочее положение для удобства обработки. На подготовленный участок наносится флюс, и, изначально холодное, изделие начинает нагреваться при помощи электропаяльника или же горелки. При повышении температуры начинает плавиться пруток припоя, которым требуется постоянно касаться поверхности элементов, контролируя нагревательный процесс. Пайка алюминиевых элементов в домашних условиях электрическим паяльником выполняется в комнате с хорошим проветриванием, так как при работе выделяются опасные соединения.

Использование безфлюсового припоя требует соблюдения некоторых нюансов. Чтобы оксидная пленка не мешала попаданию сплава на детали, концом прутка выполняются царапающие движения по участку спаивания элементов. Этим нарушается оксидная целостность и припой входит в контакт с обрабатываемым металлом.

Разрушение оксидного слоя при пайке можно выполнять и другим методом. Для этого обрабатываемый участок процарапывается металлической щеткой или же прутком из стали нержавеющего типа.

Для обеспечения максимальной прочности алюминиевых деталей в спаиваемом месте, обрабатываемые участки подвергаются предварительному лужению. Соблюдение технологии пайки элементов из алюминия гарантирует отличное качество соединения, а также его защиту от коррозии.

oxmetall.ru

Припой + Аноды, графит, припой… › Русский металл

Припой COLMONOY 226a. Никелевый припой 226а (колмоной) прекрасно подходит для наплавки и напыления газотермическим методом, ремонта сильно изношенных деталей для агрессивных сред и высоких нагрузок. Благодаря этому припою можно значительно продлить срок полезной эксплуатации изделий. Можно встретить колмоной 226а в стекольной промышленности – например, при реставрации пресс-форм. Состав: Ni – 97%. Твердость по Бриннелю 16-22. Пониженная температура плавления. Выпускается в порошке.

Припой 35А. Алюминиевый припой 35А часто выпускается в прутках, чушках (или слитках), а также проволоке и порошке. Так как плавится при t от 577 до 630°C – идеален для пайки заготовок из Al, изделий из его сплавов и прочих компонентов. Содержание основного компонента – 72%, остальное – Cu, Si. Припой 35А дает надежное и прочное соединение.

Припой А4047. С пайкой алюминиевых изделий отлично справится припой А4047 с содержанием основного элемента 86,5%. В примесях – Si, Fe, Cu, Mn, Mg, Zn. Это текучий, пластичный материал, с коррозионной стойкостью. Чаще всего в продаже можно найти прутки и проволоку. Плавится при 570°C, а при 580-600°C уже можно паять. Предел прочности – 2,464 г/куб.см.

Припой АВИА-1. Специальный низкотемпературный припой АВИА-1, который плавится при 200°C и требует к себе осторожного отношения из-за своей токсичности, обусловленной наличием кадмия. Представляет собой композицию Sn 55%, Cd 20% b Zn 25%. АВИА-1 можно использовать для ответственных деталей, которые работают в сложных условиях, а также для токоведущих из Al и сплавов.

Припой АВИА-2. Как и АВИА-1, припой АВИА-2 – специальный припой, для эффективной спайки алюминиевых деталей, работающих в сложных условиях. Однако, температура плавления припоя АВИА-2 выше, чем у своего предшественника на 50°C. Но, из-за кадмия, такой же токсичный. Помимо Cd и Al, в составе содержатся Sn, Zn.

Припой АКД-12. Припой АКД-12 представляет из себя эвтектический, силуминовый порошковый припой, благодаря которому можно получить однородные и прочные соединения. Плавится при 580°C, предел прочности 147 МПа, плотность – 2,6 г/куб.см. Отлично подходит для пайки изделий на основе Al и сплавов. Изделия после пайки могут использоваться в активных средах.

Припой АМг-5. Алюминиевый припой АМг-5, который продается во многих формах: лист, пруток, лента, профиль, проволока. Основной компонент – алюминий. Предел прочности этого припоя составляет 270 МПа. Пайка может происходить при 200-300°С.

Припой АНМц 0,6-4-2. Никелевый припой АНМц 0,6-4-2 относится к высокотемпературным (850-1100°C) припоям. Чаще всего применяется для инструмента из твердых сплавов. Как правило, изделия, паянные этим припоем, испытывают высокие нагрузки на шов. Наиболее часто выпускается в лентах и порошках.

Припой ВПр11-40Н. Порошковый никелевый припой ВПр11-40Н является высокотемпературным (980-1020°C) припоем и обеспечивает прочность на срез 260-300 МПа. Может заполнять зазоры до 1 мм. Позволяет совмещать пайку и термообработку. Его соединения жаростойкие, с минимальной эрозией. Чаще всего применяется для тонкостенных конструкций, литых деталей из жаропрочных сплавов. Используется в машиностроении, авиастроении, электротехнике и других сферах промышленности. Также припой ВПр11-40Н отлично подойдет для пайки в вакууме.

Припой ВПр14. Порошковый припой ВПр14 на никелевой основе обеспечит вашим соединениям высокую жаропрочность. Идеально подойдет для пайки и реставрации деталей, заготовок и изделий из жаропрочных сплавов.

Припой ВПр2. Медно-марганцево-никелевый припой ВПр2 (Cu 66-72%, Mn 22-26%) встречается в продаже в листах, прутках, фольге, проволоке, полосах. Самофлюсующийся. Высокотемпературный (960-980°C), по свойствам схож с серебряными припоями, но в некоторых свойствах их превосходит. Пластичность, текучесть, плотность 8,1 г/куб.см. Подходит для пайки нержавеющих сталей в среде аргона, для сталей марок 12X13, 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 12Х18Н10Т, 08Х15Н5Д2Т (ВНС-2), ХН78Т (ЭИ435). Например, стальные заготовки марки 12Х18Н9Т, паянные этим припоем, могут непродолжительное время работать при температуре до 500°C. Применяется также в пайке и лужении тугоплавких сталей, керамики, графита в жидких и неагрессивных газообразных средах. Используется в авиастроении.

Припой ВПр35. Оловянно-свинцовый припой ВПр35 плавится при 200°C. Может заменить собой серебросодержащий припой и обеспечить на 20-40% более прочное соединение. Прекрасно противостоит коррозии, его можно использовать в любых климатических условиях без ЛКМ покрытия. Применяется в авиастроении. В продаже идет чаще всего в виде проволоки.

Припой ВПр40. Оловянно-свинцовый припой ВПр40 плавится при 250°C. Применяется в авиастроении. В продаже чаще всего встречается в виде проволоки и чушек.

Припой ВПр7. Медный припой ВПр7 дает качественные и надежные соединения, отличающиеся высокой прочностью.

Припой ВПр8. Никелевый припой ВПр8 относится к высокотемпературным припоям (плавится при 1130-1140°C). Основной элемент – Ni 41-51%, остальное – примеси Si, Nb, Co, V, Mn. Плотность припоя равна 7,6 г/куб.см. Выпускается в форме лент и других изделий. Прекрасно подходит для пайки в вакууме.

Припой ВПр9. Припой ВПр9 основан на серебре, известен также под маркой ПсрМО-5. Температура плавления этого припоя составляет 215-240°C. Чаще всего этот припой используется для соединения и лужения никеля, меди и сплавов, с посеребренной керамикой. Выпускается в проволоке и полосах.

Припой Г40НХ. Марганцевый припой Г40НХ (Mg 40%) подходит для молибдена и стали марок 14Х17Н2 (ЭИ268), 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 09Х15Н8Ю (Х15Н9Ю), 12Х18Н10Т, 12X21 Н5Т (ЭИ811), 08Х15Н5Д2Т (ВНС-2), 10X11 h30T3P (ЭИ690), 10Х12Н22ТЗМР (ЭИ6Э6М) ЭП-105, НХ35ВТЮ (ЭИ787), ХН78Т (ЭИ435), ХН75МБТЮ (ЭИ602), ХН60ВТ (ЭИ868), ХН77ТЮР (ЭИ437Б), ХН70ВМТЮ (ЭИ617). Выпускается в лентах и полосах.

Припой Г70НХ. Марганцевый припой Г70НХ (Mg 70%) дает хорошие, плотные швы без дефектов. Допкомпоненты – никель, хром. Подходит для соединения молибденовых и стальных заготовок. В продаже встречается в лентах и полосах.

Припой ГФК. Порошковый многокомпонентный медно-цинковый припой ГФК содержит: Cu 74%, Zn 7%. Плавится при 1180°C.

Припой Л62. Латунный медно-цинковый припой Л62 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Плюс этого припоя – температура плавления (800-1120°C) ниже, чем у соединяемых деталей. К минусам можно отнести изменение химического состава из-за выгорания цинка, но проблема решается присадкой кремния. Нельзя также использовать этот припой для ответственных деталей, подвергающимся высоким нагрузкам. Предел прочности на растяжение 40,6-44,8 кг/кв.мм. Сопротивление срезу 25,0-33,3 кг/кв.мм. Угол загиба 30-10-2°. Выпускается в прутах, пасте, гранулах.

Припой Л63. Латунный медно-цинковый припой Л63 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Температура плавления 950°C.

Припой Л68. Латунный медно-цинковый припой Л68 подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни.

Припой ЛК 62-0,5. Латунный припой ЛК 62-0,5 отличается высокой износостойкостью и противостоянию коррозии. Благодаря отличной пластичности можно получить соединение высокой плотности. Относится к биологически безвредным припоям. Его можно охарактеризовать как долговечный и надежный. Применяется в разных областях промышленности. Выпускается в прутках, проволоке, чушках.

Припой ЛМцЖ 57-1,5-0,75. Специальный медно-цинковый припой ЛМцЖ 57-1,5-0,75 содержит меди 56-58%. Из-за температуры плавления (873°C) и жидкотекучести этот припой дает вполне удовлетворительные соединения для изготовления и ремонта инструмента (дереворежущего в том числе), пластин из твердых сплавов. В продаже встречается в виде пластин, лент.

Припой ЛНКоМц 49-9-0,2-0,2. Высокотемпературный латунный припой ЛНКоМц 49-9-0,2-0,2 выпускается в виде проволоки, пластин, таблеток. Подойдет для пайки меди, цинка и твердых сплавов. Чаще всего применяется для инструмента.

Припой ЛНМц 49-9-0,2. Латунный многокомпонентный припой ЛНМц 49-9-0,2 плавится при 910-955°C, выпускается в таблетках, пасте с флюсом. Подходит для пайки металлообрабатывающего инструмента.

Припой ЛНМц 60-9-5. Латунный многокомпонентный припой ЛНМц 60-9-5, высокотемпературный припой , температура плавления 949-995°C. Используется для фрез дорожных машин, горнорежущего инструмента из твердых сплавов. Выпускается в пасте, порошках, таблетках, пластинах.

Припой ЛО 60-1. Латунный многокомпонентный припой ЛО 60-1 плавится при 900°C. Основных элементов: Cu 59-61%, Zn 36,5-40%. Плотность припоя равна 8,5 г/куб.см. Сопротивление на разрыв 360-540 Мпа в зависимости от сплава, который может быть твердым или мягким. Твердость материала 145-155 Мпа. Идеален для конденсаторных труб, теплотехнической аппаратуры. При работе следует соблюдать технику безопасности.

Припой ЛОК 62-0,6-0,4. Латунный многокомпонентный припой ЛОК 62-0,6-0,4 с высокими показателями по прочности. Он позволяет получать высокопрочные соединения. Предел прочности на растяжение 41,0-45,0 кг/кв.мм. Сопротивление срезу 30,2-33,4 кг/кв.мм. Угол загиба 62,86°. Выпускается в прутках, в виде проволоки и слитков. Используется преимущественно для меди и сплавов, а также латуни, бронзы, стали.

Припой МТ4047. Многокомпозитный припой МТ4047, предел прочности которого – 2,646 г/куб.см, а температура плавления 570°C. Основные элементы: Al 86,5%, Si 12%, Fe 0,8%, Cu 0,3%. Припой дает высокую сопротивляемость коррозии готового соединения. Пайка осуществляется при 580-600° соединений из Al + Al, Al + Cu. Уместен для пайки рам, систем кондиционирования, тонкостенных алюминиевых элементов, радиаторов, автомобильных кондиционеров.

Припой МФ10. Медно-фосфорный высокотемпературный припой МФ10 отлично заполняет зазоры между деталями, позволяет получить шов высокого качества и прочности. Плавится при 714-820°C. Идет для пайки медных изделий. Используется при производстве электродвигателей, трансформаторов, шинопроводов, генераторов.

Припой МФ2. Медно-фосфорный высокотемпературный припой МФ2 с содержанием Сu 90-91,5%, Р 8,5-10,0%. Плотность составляет 8,4 г/куб.см. Плавится при 707-850°C. Часто используется для газопламенной бесфлюсовой пайки меди и медных сплавов в восстановительных средах, а также – с погружением в расплавы солей. Выпускается в лентах.

Припой МФ3. Медно-фосфорный высокотемпературный припой МФ3 с содержанием Сu 91,5-93%, Р 7,0-8,5%. Плотность составляет 8,5 г/куб.см, плавление происходит при 714-860°C. Преимущественно используется в газопламенной бесфлюсовой пайке Cu и сплавов в восстановительных средах, с погружением в расплавы.

Припой МФ4. Медно-фосфорный высокотемпературный припой МФ4 (плавится при 714-820°C). Применяется для соединения медных изделий, а также в производстве электродвигателей, трансформаторов, шинопроводов, генераторов. Выпускается в лентах и прутках.

Припой МФ9. Медно-фосфорный высокотемпературный припой МФ9 (плавится при 714-820°C). Прекрасно заполняет зазоры между спаянными изделиями. Позволяет получить прочный и качественный шов. Выпускается в лентах.

Припой МцФЖ 24-6-0,75. Специальный марганцевый припой МцФЖ 24-6-0,75 с температурой плавления 690°C, пределом прочности 220 Мпа, плотностью 7800 кг/куб.м. Превосходный припой для газоплазменной и индукционной пайки, в печи и методом погружения в расплав. Подходит для конструкционных узлов РЭА без переменных нагрузок. Используется в качестве частичной замены серебряных припоев в паяных швах, не рассчитанных на прочность. Паяемые материалы – медные сплавы. Форма выпуска – прутки.

Припой П-100М. Высокотемпературный припой П-100М (860-890°C). Его основа – Cu, Zn, Mn. Обеспечивает прочность паяного изделия – 216-225 Мпа. Часто используется для индукционной пайки твердых сплавов ВК, ТК, нержавеющей стали, чугуна при обдирке, чистовой и черновой обработки металла. Применяется также для пайки малоразмерных пластин до 5 мм. Форма выпуска – таблетки, порошок.

Припой П-14. Высокотемпературный припой П-14 (640-680°C). Его основа – Cu, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Обеспечивает прочность паянных соединений из латуни равной 290-320 Мпа. Подходит для соединения меди и сплавов, серебра. При пайке медных изделий можно не использовать флюс. Часто используется в холодильниках, теплообменниках, калориферах, кондиционерах, бытовых смесителях, волноводах, электромашинах высокой мощности и т.д.

Припой П-14К (калиброванный). Высокотемпературный калиброванный медно-фосфорный припой П-14К с примесью олова. Состав: Cu (медь) – основа, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Плавление происходит при 640-680°C. Пайка в печи происходит при 800-820°C, а в газовом пламени – при температуре равной 720-740°C. Припой дает прочность латунных соединений 290-320 Мпа, ударная вязкость разрушения которых 1,5-3,0 кДж*м/кв.см. Подходит в качестве замены серебра на 45%. Часто используется для паяных соединений меди, ее сплавов и серебра. При пайке меди можно не применять флюс. Часто используется для холодильников, теплообменников, калориферов, кондиционеров, бытовых смесителей, волноводов, электромашин высокой мощности и т.д. Форма выпуска – прутки, проволока, лента, кольца, закладные элементы сложной формы для автоматической пайки.

Припой П150А. Низкотемпературный (плавление 150-170°C) цинковый припой П150А содержит цинка 2,6%, олова – 38%, остальное составляет кадмий. Плотность равна 8,0 г/куб.см. Незаменим для пайки изделий из алюминиевых сплавов и неметаллических материалов с алюминиевым покрытием.

Припой П200А. Легкоплавкий оловянно-цинковый припой П200А плавится при 200°C. Содержание элементов в составе: Sn 89-91%, Zn 9-11%. Примеси отсутствуют. Используют преимущественно для пайки алюминия и алюминиевых сплавов, меди. Форма выпуска – чушки, прутки.

Припой П-21. Высокотемпературный припой П-21 имеет следующий химический состав: Cu 55-57%, Zn 34-37%, Sn 7%, Ni – остальное. Плавление происходит при 800-830°C. Температура пайки осуществляется при рабочей температуре 850-890°C. Используется для соединения тонкостенных стальных деталей, а также пайки сверхпрочных конструкций. Отлично подходит для пайки меди, никеля и его сплавов, стали.

Припой П250А. Низкотемпературный припой П250А имеет следующий химический состав: Sn (олово) 80%, Zn (цинк) 20 %, Cu (медь) 0,15%. Плавление происходит при 200-250°C. Температура пайки 300°C. Физические характеристики: временное сопротивление разрыву 44,1 МПа, удельное электрическое сопротивление 10,6 Ом*м, плотность 7030 кг/куб.м. Наиболее часто припой П250А используют для лужения проводов из алюминия и сплавов.

Припой П300Б на 80% состоит из цинка, остальное – Al, Cu. Плавится при 410°C, для пайки идеальная температура – 700-750°C. Часто используется для пайки методом заливки алюминиевых проводов с деталями из меди.

Припой П425А представляет из себя сочетание Al (20%), Cu (15%), Zn (65%). Температура плавления равна 415-425°C, пайку рекомендуется осуществлять при 440-460°C. Используется для пайки алюминиевых изделий и сплавов АМц, АМг, Д16, Д20, АЛ2, АП9, АЛ11 и других.

Припой П-47 плавят из: Cu 43-45%, Mn 9,5-1,05%, Ni 2-4%, Sn 3,5-4,5%, Zn – остальное. Температура плавления равна 760-810°C, пайка всегда проводится при более высоких температурах – в этом случае при 840-860°C. Прочность на срез составляет 290-310 МПа. Припой П-47 используется для твердосплавного инструмента (в том числе высоконагруженного), высокопрочных сталей, компрессоров, и т.д. Отлично подходит для соединения твердых сплавов стали, меди, никеля и их сплавов. Форма выпуска – проволока, лента.

Припой П-81 представляет собой состав: Cu 52-54%, Zn 32-36%, P 6-7%, Ni 6-7 %. Температура плавления этого припоя равна 630-660°C, пайка происходит при 680-700°C. Предел прочности соединения на срез 170 МПа, герметичность под давлением не более 16 атм. Припой П-81 подходит для пайки, например, в производстве часов, холодильного оборудования, термодатчиков, теплообменников, калориферов и т.д. Идеален для соединения никеля, меди, серебра, чугуна, стали, различных сплавов и их сочетаний. Форма выпуска – прутки, проволока, закладные элементы.

Припой П-87 плавится при 1140°C и отлично подходит для стальных конструкций. В продаже встречается в порошке.

Припой ПАН-212 пользуется спросом для пайки и лужения в радиотехнике, электронике, теплоэнергетической промышленности, а также в авиа- и машиностроении, производстве инструментов и некоторых других направлениях.

Припой ПАН-21ку входит в группу многокомпонентных латунных припоев. Предназначен для пайки твердых сплавов, режущего инструмента (дисковые пилы, фрезы, коронки), испытывающего вибраци

russkijmetall.ru