Алюминий Электропроводность в зависимости от температуры

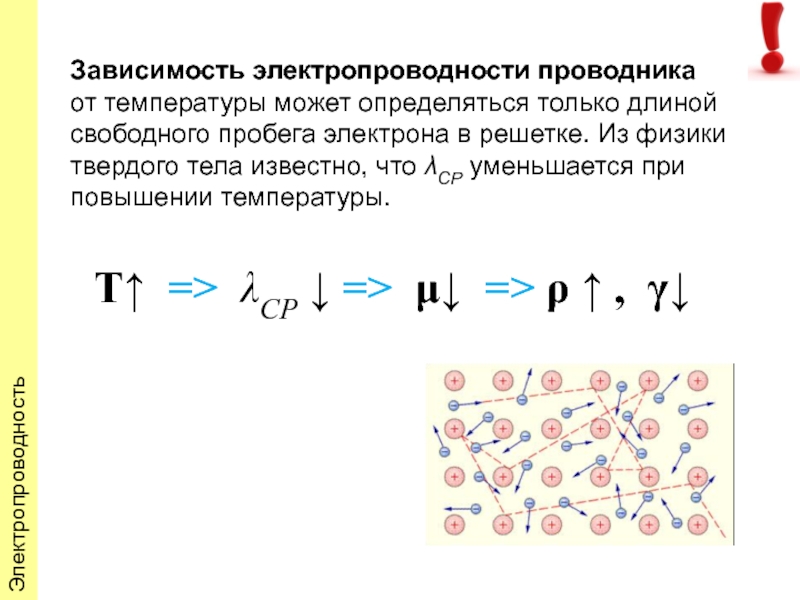

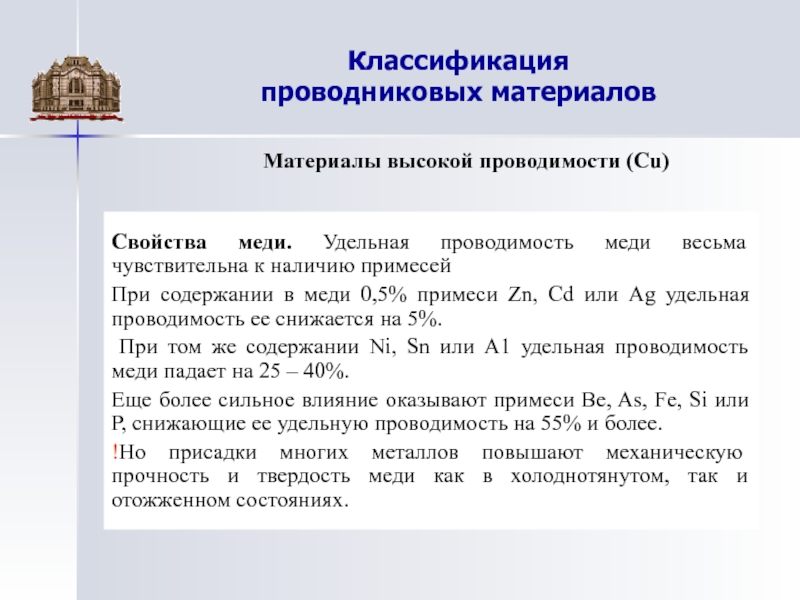

Электропроводность алюминия в зависимости от температуры [c.242]Многие физические свойства алюминия существенно изменяются в зависимости от степени его чистоты. Так, чем чище алюминий, тем выше его температура плавления и электропроводность и ниже плотность. Однако ряд свойств алюминия можно существенно улучшить легирующими добавками магния, кремния, меди, цинка, марганца, которые повышают механические и литейные свойства алюминия и его коррозионную стойкость. [c.315]

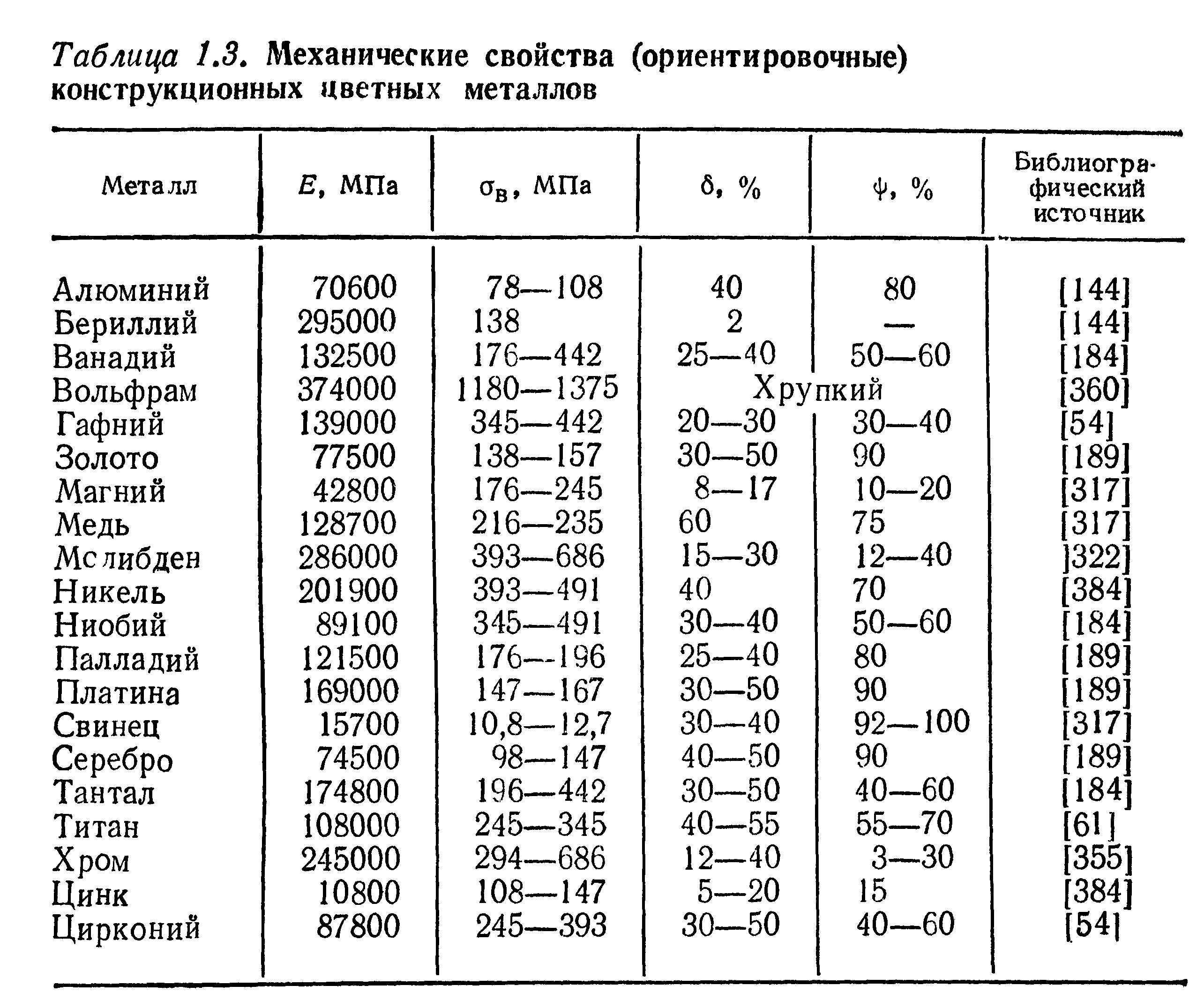

Физические свойства металлов и сплавов определяются удельным весом, коэффициентами линейного и объемного расширения, электропроводностью, теплопроводностью, температурой плавления и т.д. Например, в зависимости от технических требований к конструкции детали подбирают сплавы, обладающие теми или иными физическими свойствами, например низким удельным весом (сплавы алюминия и магния), высокой температурой плавления (сплавы титана, ниобия, вольфрама), хорошей теплопроводностью (сплавы меди) и т.

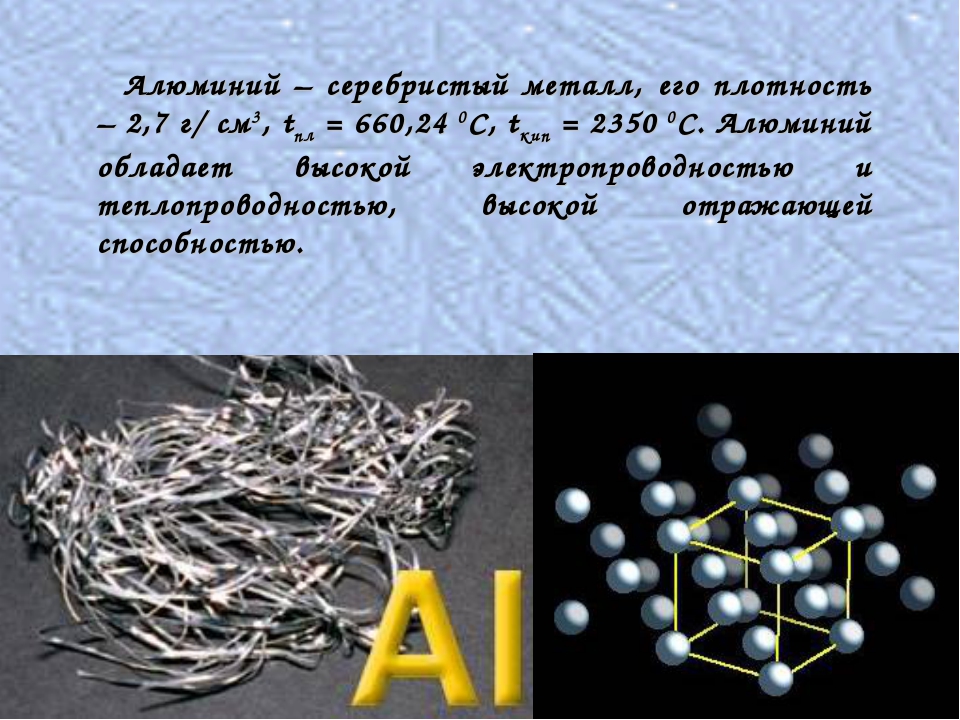

Алюминий имеет температуру плавления 659 , удельный вес 2,6, характеризуется высокой электропроводностью, хорошей пластичностью и коррозионной стойкостью, в зависимости от химического состава алюминиевые литейные сплавы разделяются на пять групп [c.44]

В области повышенных температур примеси оказывают на теплопроводность меньшее влияние. На рис. 217 представлена зависимость теплопроводности и электропроводности алюминия от суммарного влияния небольшого количества примесей и температуры [21].

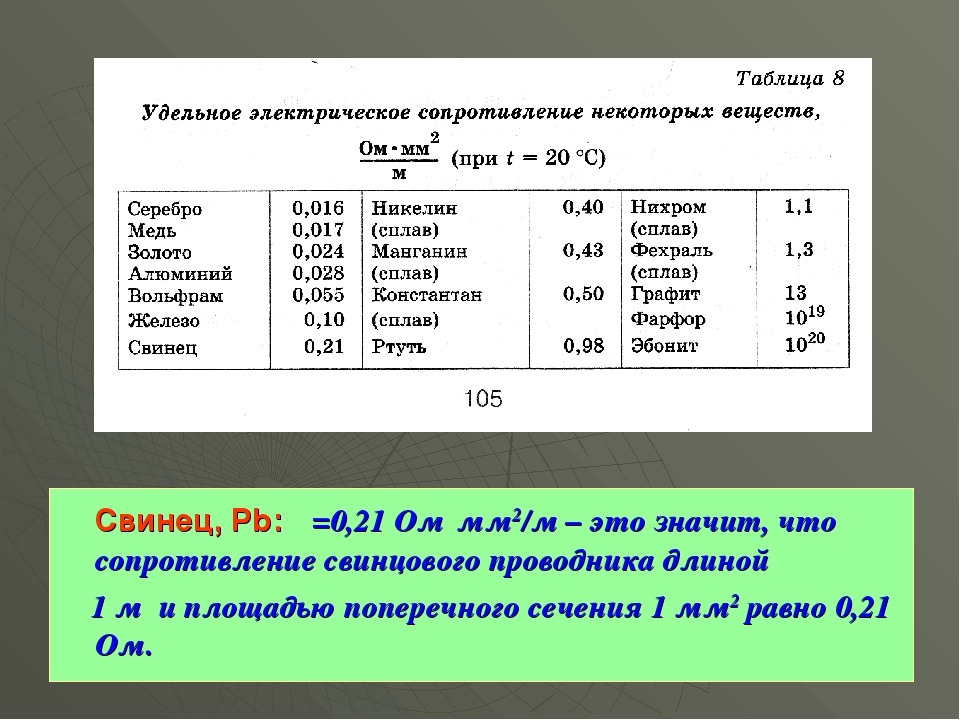

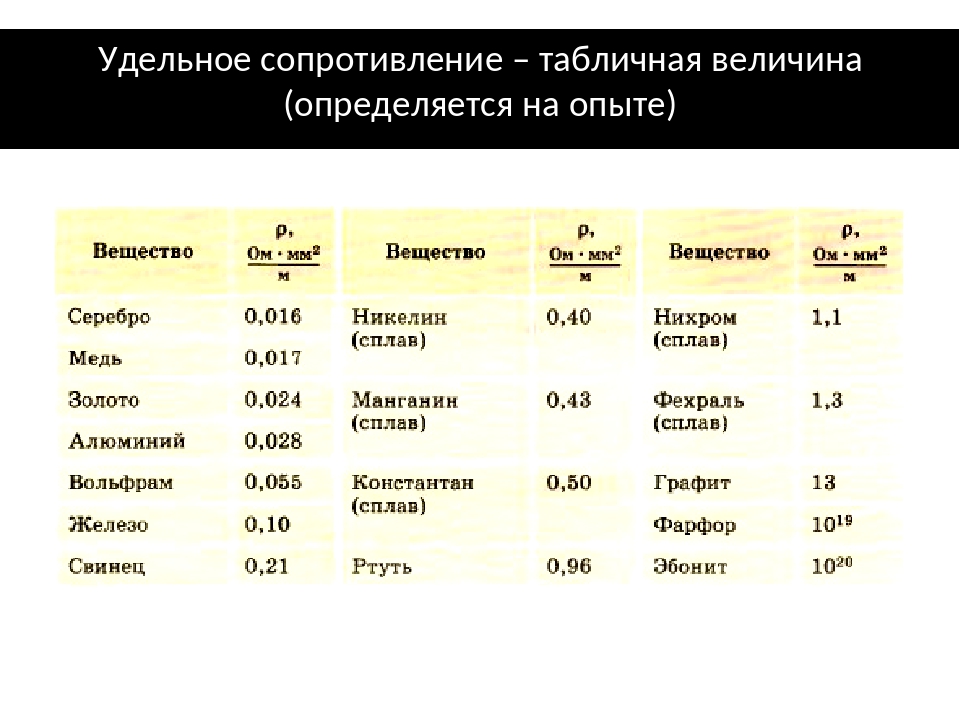

Выше уже указывалось на нескольких примерах, что физические и технические свойства сплавов резко отличаются от свойств элементов, входящих в сплав. Простой зависимости изменения свойств сплава от содержания в нем металлов нет. Например, если удельная электропроводность меди равна 60, а алюминия 37, то сплав из 92% Си и 8% А1 будет иметь электропроводность не 58, как среднеарифметическое, а лишь 5, т. е. меньше почти в 12 раз. То же можно сказать о температуре плавления и других характерных свойствах.

[c.123]

меньше почти в 12 раз. То же можно сказать о температуре плавления и других характерных свойствах.

[c.123]

Эбонит — Свойства 526, 527 Эбонитовые изделия монтажные 534 Эластичность резиновых шнуров амортизационных 533 Электродные ванны для цианирования стали 272 Электроизоляционные резиновые изделия 533 Электрометаллизаторы — см. М.е-таллизаторы электродуговые Электролитическая закалка 309—311 Электролитическое полирование микрошлифов 205, 206 Электролитическое травление микрошлифов 208 Электролиты — Составы 206 Электропаяльники 475 Электропечи для нагрева стали — Техническая характеристика 240 Электропроводность алюминия в зависимости от температуры 403 Электросопротивление графита 535

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42).

Низкотемпературная модификация (а-иттрий) имеет гексагональную плотноупакованную решетку, высокотемпературная модификация (р-иттрий) —решетку объемноцентрированного куба.

Плотность алюминия составляет 2,7 г см . Алюминий1 обладает высокой электропроводностью (р = 2,6548 ом жж /л), составляющей 65% от электропроводности меди. Теплопроводность. составляет 0,57 кал1 сМ сек-град). В зависимости от чистоты различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А-995 (99,995), А-99 (99,99), А-97 (99,97), А95 (99,95) и технической чистоты А85, А8, А7, Аб, А5, АО (99,0).

Плотность алюминия составляет 2,7 г см . Алюминий1 обладает высокой электропроводностью (р = 2,6548 ом жж /л), составляющей 65% от электропроводности меди. Теплопроводность. составляет 0,57 кал1 сМ сек-град). В зависимости от чистоты различают алюминий особой чистоты А999 (99,999% А1), высокой чистоты А-995 (99,995), А-99 (99,99), А-97 (99,97), А95 (99,95) и технической чистоты А85, А8, А7, Аб, А5, АО (99,0).

Алюминий обладает малой плотностью 2700 кг/м (2,7 г/см ), низкой температурой плавления (660°С), высокой пластичностью, тепло- и электропроводностью. Алюминий легко поддается прокатке, ковке, волочению и т. д. Обладая высокой теплопроводностью и электропроводностью, он способен заменить медь при изготовлении проводов и других изделий, применяемых в электронной промышленности, и для изготовления теплообменной аппаратуры. Алюминий в зависимости от содержания примесей выпускается трех видов особой чистоты (99,999% А1), высокой чистоты (от 99,995—99,95% А1) и технической чистоты (от 99,85—99,5% А1).

Материал, из которого изготовляют контакты-де-тали, должен обладать хорошей тепло- и электропроводностью, быть устойчивым против коррозии, иметь токопроводящую окисиую пленку, высокую температуру плавления и испарения должен быть твердым, механически прочным и в то же время легко поддаваться механической обработке, иметь невысокую стоимость. Материалы контактов выбираются в зависимости от условий работы контактов в электрической цепи, специфических параметров работы (частота срабатывания, допустимая величина контактного нажатия и т.

Для алюминия характерно отсутствие порога хладноломкости, сохранение высокой пластичности с понн-данием температуры (а иногда даже ge повышение), малая зависимость прочности от температуры ниже нуля, коррозионная стойкость на воздухе и в окислительных средах, высокая тепло- н электропроводность.

Более сильное влияние на свойства шлаковых расплавов оказывает их контакт с кремнием и другими металлами — восстановителями, например, кальцием, магнием и алюминием. Авторы [124] наблюдали растворение этих металлов в шлаках системы SiOa—СаО—AlaOg—MgO. Количество растворенного кремния определяли окислением шлака в кислороде. Так, при выдержке силико хрома (45% Si) под слоем шлака в тиглях из окиси магния при 1700° С наблюдали снижение содержания кремния в металле до 38%. Форму растворенного в шлаке кремния определили измерением электропроводности. На рис. 24 представлена зависимость электропроводности от температуры, полученная для шлака со-

Свойства алюминия

Характерными свойствами чистого алюминия являются его малый удельный вес, низкая температура плавления, высокая тепловая и электрическая проводимость, высокая пластичность, очень большая скрытая теплота плавления и прочная, хотя и очень тонкая пленка окиси, покрывающая поверхности металла и защищающая его от проникновения кислорода внутрь.

Малая плотность делает алюминий основой легких конструкционных материалов; большая пластичность позволяет применять к алюминию все виды обработки давлением и получать из него листы, прутки, проволоку, трубы, тончайшую фольгу, штампованные детали с глубокой вытяжкой и др. Хорошая электрическая проводимость обеспечивает широкое применение алюминия в электротехнике. Так как плотность алюминия в 3,3 раза ниже, чем у меди, а удельное сопротивление лишь в 1,7 раза выше, чем у меди, то алюминий, на единицу массы имеет вдвое более высокую проводимость, чем медь. Прочная пленка окиси быстро покрывает свежий разрез металла уже при комнатной температуре, обеспечивая алюминию высокую устойчивость против коррозии в атмосферных условиях.

Сернистый газ, сероводород, аммиак и другие газы, находящиеся в воздухе промышленных районов, не оказывают заметного влияния на скорость коррозии алюминия. Действие пара на алюминий также не-значительно. Алюминий, не содержащий меди, достаточно стоек (в отсутствие электрического тока) в естественной морской воде. В концентрированных азотной и серной кислотах алюминий также практически устойчив. В разбавленных кислотах и растворах едких щелочей алюминий быстро разрушается. Однако в растворах аммиака он достаточно стоек. В контакте с большинством металлов и сплавов, являющихся благородными по электрохимическому ряду потенциалов, алюминий служит анодом и, следовательно, коррозия его в электролитах будет прогрессировать. Чтобы избежать образования гальванопар во влажной атмосфере, место соединения алюминия, с другими металлами герметизируется лакировкой или другим путем.

В концентрированных азотной и серной кислотах алюминий также практически устойчив. В разбавленных кислотах и растворах едких щелочей алюминий быстро разрушается. Однако в растворах аммиака он достаточно стоек. В контакте с большинством металлов и сплавов, являющихся благородными по электрохимическому ряду потенциалов, алюминий служит анодом и, следовательно, коррозия его в электролитах будет прогрессировать. Чтобы избежать образования гальванопар во влажной атмосфере, место соединения алюминия, с другими металлами герметизируется лакировкой или другим путем.

Длительные испытания проводов из алюминия показали, что они в отношении устойчивости против коррозии не уступают медным.

В табл. 8-16 приведены классификация и химический состав алюминия.

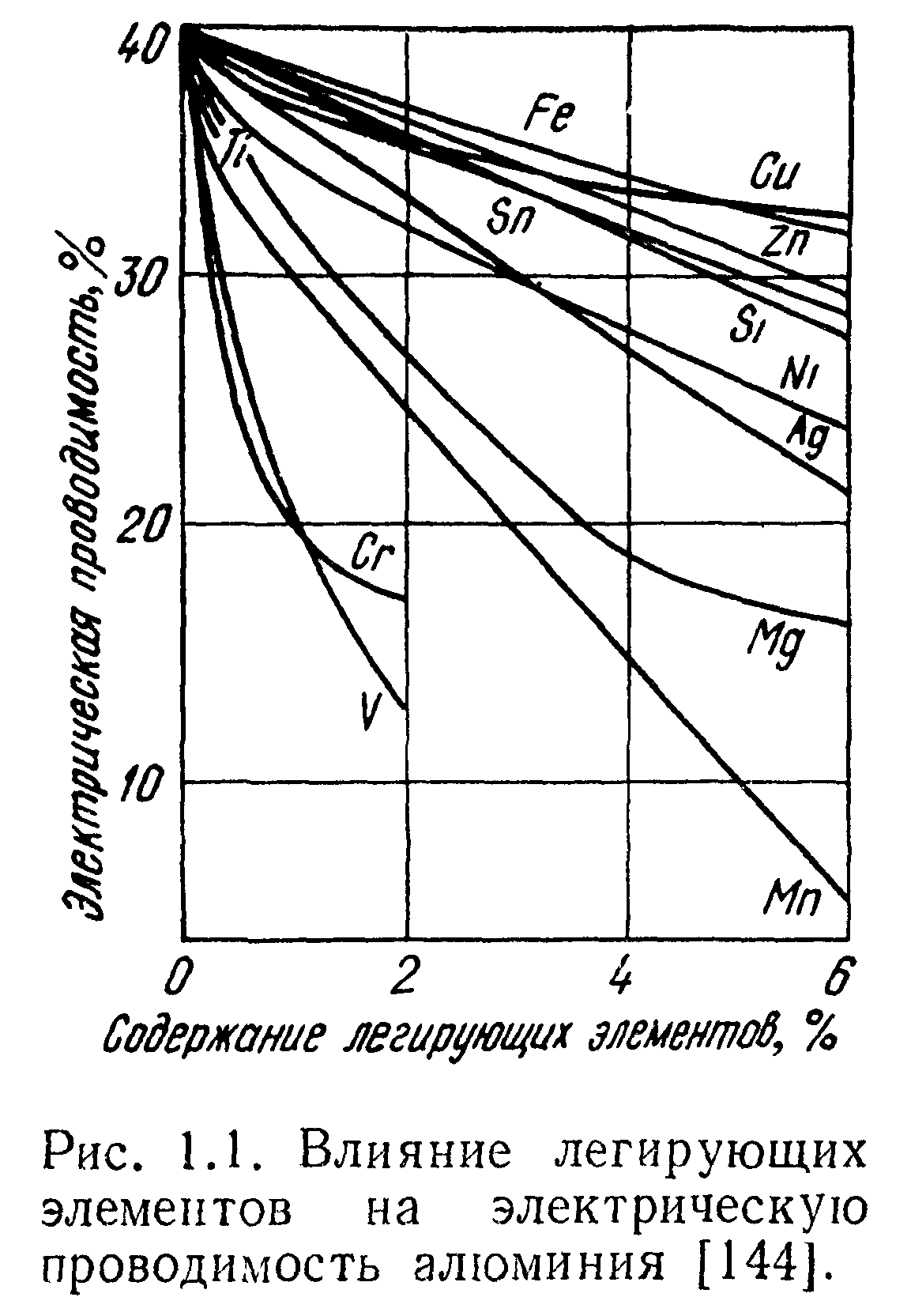

Влияние примесей на электрическую проводимость алюминия различно. Примеси, образующие с алюминием твердые растворы, сильно снижают электропроводность; примеси, не входящие в твердые растворы, почти не оказывают влияния на снижение проводимости. На рис. 8-4 показано изменение проводимости алюминия в зависимости от содержания примесей.

На рис. 8-4 показано изменение проводимости алюминия в зависимости от содержания примесей.

Физические свойства алюминия марок А5; А6 и АЕ, предназначенного для изготовления шин и проводов, приведены ниже:

Плотность при 20 °С, кг/м3 …………………….9700

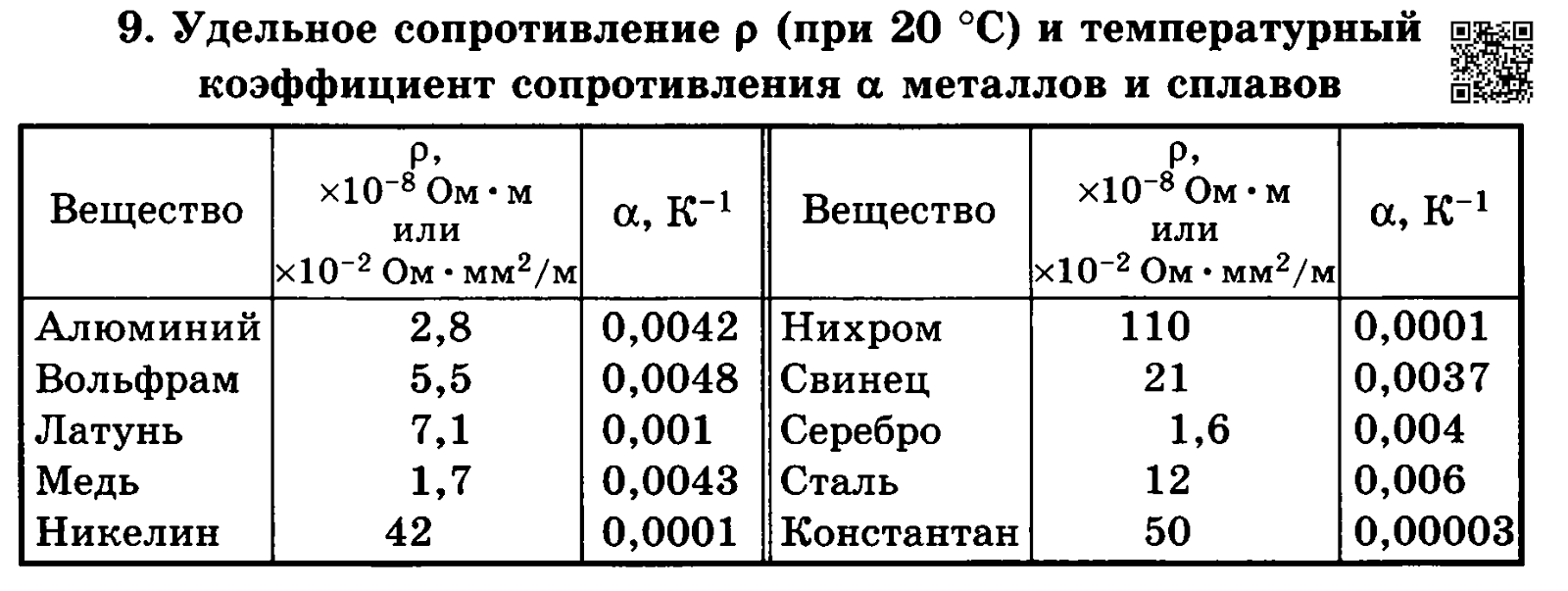

Удельное электрическое сопротивление при 20 °С (не более), мкОм м:

проволока твердая и полутвердая …………. 0,0283

мягкая ……………………………………………….0,0280

шины …………………………………………………0,0290

Температурный коэффициент сопротивления в интервале 0-150 °С, …… 0,004

Температурный коэффициент линейного расширения (20-100 °С), ……….

Теплопроводность, Вт/(м °С)……………………………………………………………….2,05

Температура плавления, °С …………………………………………………………………..660-647

Теплота плавления, Дж/кг ………………………………………………………………..

Температура отжига, °С ………………………………………………………………………350-400

Средняя теплоемкость (0-100 °С), Дж/(кг °С)…………………………………………….240

В табл. 8-17 приведена ориентировочная зависимость механических свойств алюминия от температуры.

Алюминий электропроводность ионов — Справочник химика 21

Доступность каждого металла и его стоимость зависят не только от его распространенности в природе. Они определяются также распространенностью богатых месторождений руд и легкостью извлечения из них металла. В тех случаях, когда какой-либо элемент обладает ценными свойствами, он может пользоваться большим спросом, несмотря на трудности, связанные с его получением. Повышенный спрос стимулирует поиски способов извлечения, делающих данный элемент более доступным. Как уже отмечалось выше (см. разд. 19.6), алюминий в первое время был очень дорогим металлом и демонстрировался как редкий элемент, хотя его соединения были всегда легкодоступными. К сожалению, большая часть алюминия связана в алюмосиликатах кроме того, ион АР трудно восстанавливается. Алюминий совершенно незаменим во многих областях благодаря таким его свойствам, как малая плотность и высокая электропроводность. В 1886 г. Чарлз М. Холл (США) и Поль Эру (Франция) независимо разработали новый метод электролитического получения алюминия из его оксида (см. разд. 19.6). С разработкой этого метода цены на алюминий упали настолько, что его стали широко применять во многих областях техники. [c.354]

Холл (США) и Поль Эру (Франция) независимо разработали новый метод электролитического получения алюминия из его оксида (см. разд. 19.6). С разработкой этого метода цены на алюминий упали настолько, что его стали широко применять во многих областях техники. [c.354]

Как видно из табл. 1.8, в периодах с увеличением порядкового номера элемента температуры плавления и кипения их фторидов и хлоридов закономерно снижаются. Тугоплавкие и нелетучие галиды в жидком состоянии электропроводны и кристаллизуются в решетках ионного типа. Легкоплавкие и летучие галиды в жидком состоянии не проводят электричества, а кристаллизуются в решетках молекуляр-ного типа. Встречаются галиды с промежуточными свойствами, например трихлорид алюминия. Примерно аналогичная картина изменения свойств наблюдается у фторидов и хлоридов элементов больших периодов, а также у бромидов и иодидов. [c.56]

Присутствие гидроксильных групп на внешней поверхности кристаллов цеолитов необходимо в тех положениях, где внутри кристалла обычно имеются нормальные связи с соседними тетраэдрическими координированными ионами алюминия или кремния. Число таких пограничных групп зависит от размера кристаллов и изменяется от 0,15-10″ па 1 г для частиц размером 1 мкм до 1,4-10 на 1 г для кристаллов размером 0,1 мкм [68, 69]. Измерения поверхностной электропроводности кристаллов шабазита (гл. 5, разд. Д) и изучение их ИК-спектров поглощения подтвердило, что на внешних гранях кристаллов присутствуют поверхностные гидроксильные группы. Содержание водорода в натриевых и кальциевых формах цеолитов X и У, определенное по обмену на дейтерий, очень хорошо согласуется с содержанием водорода, рассчитанным, исходя из теоретического числа поверхностных гидроксильных групп [69]. [c.472]

Число таких пограничных групп зависит от размера кристаллов и изменяется от 0,15-10″ па 1 г для частиц размером 1 мкм до 1,4-10 на 1 г для кристаллов размером 0,1 мкм [68, 69]. Измерения поверхностной электропроводности кристаллов шабазита (гл. 5, разд. Д) и изучение их ИК-спектров поглощения подтвердило, что на внешних гранях кристаллов присутствуют поверхностные гидроксильные группы. Содержание водорода в натриевых и кальциевых формах цеолитов X и У, определенное по обмену на дейтерий, очень хорошо согласуется с содержанием водорода, рассчитанным, исходя из теоретического числа поверхностных гидроксильных групп [69]. [c.472]

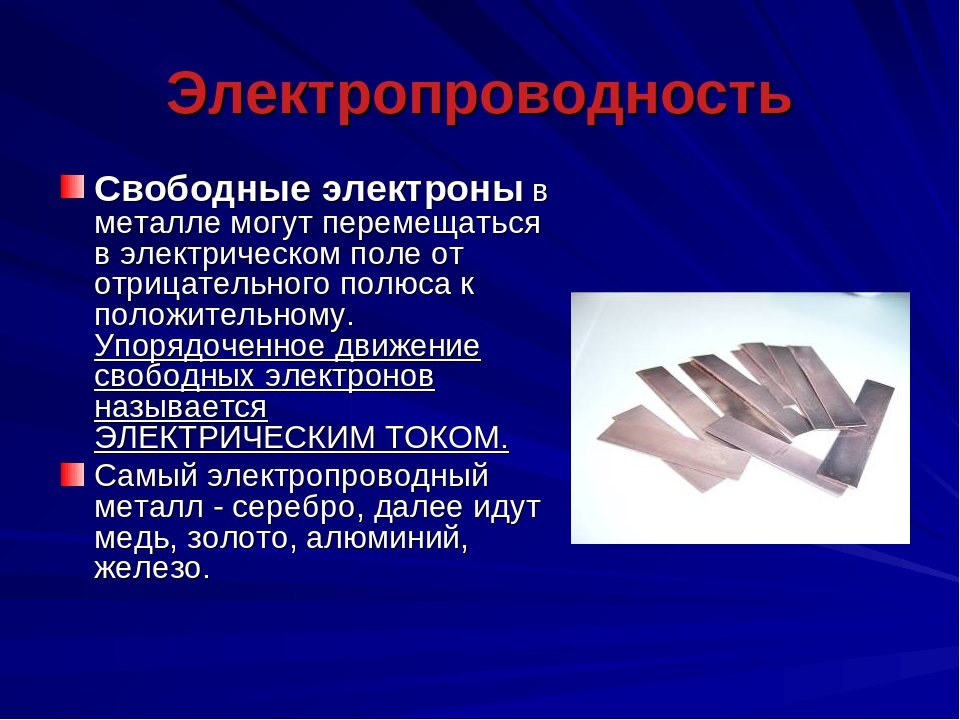

По строению электронной оболочки атомов к металлам относят все s-элементы, кроме водорода и гелия, все d- и f-элементы и ряд р-элементов — алюминий, олово, свинец и др. Металлы в конденсированном (жидком или твердом) состоянии обладают способностью к отражению света, высокой тепло- и электропроводностью, пластичностью и текучестью. Они имеют сравнительно высокие температуры плавления и кипения. Эти специфические свойства металлов объясняются наличием у них особого типа химической связи, получившей название металлической связи. Атомы металлов содержат на внешнем энергетическом уровне небольшое количество электронов, которые достаточно слабо связаны со своим ядром, В то же время атомы металлов имеют много свободных валентных орбиталей. Эти орбитали отдельных атомов перекрываются друг с другом, обеспечивая электронам способность свободно перемещаться между ядрами во всем объеме металла. Следовательно, в кристаллической решетке металлов электроны обобществлены. Они непрерывно перемещаются между положительно заряженными ионами, которые расположены в узлах кристаллической решетки. При этом сравнительно небольшое число обобществленных электронов ( электронного газа ) связывает большое число ионов, [c.116]

Эти специфические свойства металлов объясняются наличием у них особого типа химической связи, получившей название металлической связи. Атомы металлов содержат на внешнем энергетическом уровне небольшое количество электронов, которые достаточно слабо связаны со своим ядром, В то же время атомы металлов имеют много свободных валентных орбиталей. Эти орбитали отдельных атомов перекрываются друг с другом, обеспечивая электронам способность свободно перемещаться между ядрами во всем объеме металла. Следовательно, в кристаллической решетке металлов электроны обобществлены. Они непрерывно перемещаются между положительно заряженными ионами, которые расположены в узлах кристаллической решетки. При этом сравнительно небольшое число обобществленных электронов ( электронного газа ) связывает большое число ионов, [c.116]

В торфе механизм поляризации и электропроводности более сложный, чем в крахмале, из-за наличия поглощенных катионов натрия, кальция, алюминия и др.

Ионы являются центрами сорбции молекул воды [22]. По мере сорбции молекул воды возрастает вероятность диссоциации функциональных групп. Связанные с ними катионы приобретают подвижность и мигрируют по направлению электрического поля. Но наиболее существенна роль катионов как пептизаторов или коагуляторов [44]. [c.73]

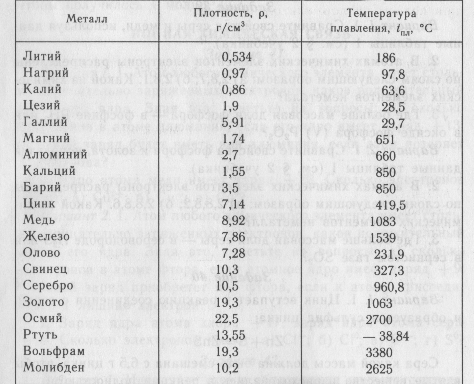

Ионы являются центрами сорбции молекул воды [22]. По мере сорбции молекул воды возрастает вероятность диссоциации функциональных групп. Связанные с ними катионы приобретают подвижность и мигрируют по направлению электрического поля. Но наиболее существенна роль катионов как пептизаторов или коагуляторов [44]. [c.73] К металлам относят вещества, которые обладают рядом характерных свойств хорошей электро- и теплопроводностью и отражательной способностью к световому излучению (блеск и непрозрачность), отрицательным температурным коэффициентом электропроводности, повышенной пластичностью (ковкость). Данные свойства металлов обусловлены наличием подвижных электронов, которые постоянно перемещаются от одного атома к другому. Вследствие такого обмена в металлической структуре всегда имеется некоторое количество свободных электронов, т. е. не принадлежащих в данный момент каким-либо определенным атомам. Чрезвычайно малые размеры электронов позволяют им свободно перемещаться по всему металлическому кристаллу и придавать металлам характерные свойства. Слабой связью валентных электронов с ядром атома объясняются и многие свойства металлов, проявляющиеся при химических реакциях образование положительно заряженных ионов-катионов, образование основных окислов и др. Металлы с хорошей электропроводностью одновременно обладают высокой теплопроводностью (рис. 105). Наибольшей электропроводностью обладают металлы серебро, медь, золото, алюминий. Медь и алюминий широко используются для изготовления электрических проводов. По твердости металлы располагаются в ряд, приведенный на рис. 106. По плотности все металлы условно делят на две группы легкие, плотность которых не более 5 г см , и тяжелые. Плотность, температуры плавления и кипения некоторых металлов указаны в табл. 18. Наиболее тугоплавким металлом является осмий, наиболее легкоплавким — ртуть. [c.266]

Слабой связью валентных электронов с ядром атома объясняются и многие свойства металлов, проявляющиеся при химических реакциях образование положительно заряженных ионов-катионов, образование основных окислов и др. Металлы с хорошей электропроводностью одновременно обладают высокой теплопроводностью (рис. 105). Наибольшей электропроводностью обладают металлы серебро, медь, золото, алюминий. Медь и алюминий широко используются для изготовления электрических проводов. По твердости металлы располагаются в ряд, приведенный на рис. 106. По плотности все металлы условно делят на две группы легкие, плотность которых не более 5 г см , и тяжелые. Плотность, температуры плавления и кипения некоторых металлов указаны в табл. 18. Наиболее тугоплавким металлом является осмий, наиболее легкоплавким — ртуть. [c.266]

Специальные приемы анализа. При анализе большинства твердых объектов не требуется серьезная предварительная подготовка. Например, небольшую пластинку из полупроводника или металла непосредственно зажимают в держателе из тантала и проводят ионообразование. Но в ряде случаев необходимо выполнить специальные операции. Так, ддя анализа с помощью искрового зонда непроводящих порошков (какими являются измельченные пробы горных пород) необходимо найти способы введения порошка в источник ионов и создания электропроводности для замыкания цепи искрового разряда. Эти трудности можно преодолеть следующим образом. Небольшое количество порошка (около 10 мг) насыпают в тигель из чистого алюминия.и спрессовывают. Образуется алюминиевая таблетка, в которую запрессован тонкий слой непроводящей пробы. При наложении напряжения наступает пробой не только вакуума, но и слоя диэлектрика. Анализ проводится так же, как и анализ компактных проводящих объектов. [c.212]

Но в ряде случаев необходимо выполнить специальные операции. Так, ддя анализа с помощью искрового зонда непроводящих порошков (какими являются измельченные пробы горных пород) необходимо найти способы введения порошка в источник ионов и создания электропроводности для замыкания цепи искрового разряда. Эти трудности можно преодолеть следующим образом. Небольшое количество порошка (около 10 мг) насыпают в тигель из чистого алюминия.и спрессовывают. Образуется алюминиевая таблетка, в которую запрессован тонкий слой непроводящей пробы. При наложении напряжения наступает пробой не только вакуума, но и слоя диэлектрика. Анализ проводится так же, как и анализ компактных проводящих объектов. [c.212]

Очищенные в результате электродиализа гели кремневой кислоты и окиси алюминия (и их смеси) оказываются совершенно не электропроводными, не адсорбируют катионов в нейтральной и кислой области, и следовательно, отщепления ионов водорода практически не происходит. Также показано, что эти гели лишены катафоретического заряда, т, е. на их поверхности отсутствуют ионы, которые могли бы образоваться при диссоциации кремневой кислоты и окиси алюминия. [c.273]

на их поверхности отсутствуют ионы, которые могли бы образоваться при диссоциации кремневой кислоты и окиси алюминия. [c.273]

Для выяснения причины этого, а именно, уменьшения излучения натрия в присутствии серной кислоты и алюминия, представлялось целесообразным одновременно с измерением фототока, вызванного излучением нейтральных атомов, также измерять ток ионизации пламени (электропроводность), определяемый находящимися в нем ионами. [c.26]

Как было отмечено, алюминий и его сплавы очень чувствительны к контактированию с другими металлами. Самыми опасными являются контакты с более положительными металлами — медью и медными сплавами. В ря.де условий вреден контакт с железом, сталью и коррозионно-стойкой сталью. Контакт с цинком и кадмием в условиях, когда алюминий находится в пассивном состоянии, безвреден и даже несколько защищает алюминий. Магний и магниевые сплавы, несмотря на то, что они имеют значительно более отрицательный потенциал, при контакте с алюминием оказываются также опасными, так как вследствие сильной катодной поляризации алюминия он может перейти в активное состояние под влиянием защелачивания среды (эффект катодной перезащиты алюминия). В результате опасных контактов происходит более существенное разрушение алюминия в электропроводных средах, содержащих ионы хлора. В атмосферных условиях при достаточной влажности отрицательное влияние контактов также может проявляться, хотя и будет распространяться только на поверхность алюминия, непосредственно прилегающую к контакту. [c.265]

В результате опасных контактов происходит более существенное разрушение алюминия в электропроводных средах, содержащих ионы хлора. В атмосферных условиях при достаточной влажности отрицательное влияние контактов также может проявляться, хотя и будет распространяться только на поверхность алюминия, непосредственно прилегающую к контакту. [c.265]

Углеродные слои в графите могут служить либо донорами электронов, либо их акцепторами. Следовательно, возникновение положительно заряженных ионов щелочных металлов между слоями вызывает переход электронов в зону проводимости графитовых слоев и резкое повышение электропроводности. С другой стороны, при внедрении галогенов (Егд, I2, I I) электроны притягиваются ими из заполненной я-зоны, и образуются положительно заряженные дырки. И в этом случае проводимость резко возрастает. Удельное сопротивление GgK в направлении оси я составляет величину, среднюю между удельным сопротивлением никеля и алюминия и гораздо меньшую удельного сопротивления графита.

Сопротивление в направлении оси с выше, но до сравнению с сопротивлением самого графита — значительно ниже (см. рис. 42 в работе [256]). [c.328]

Сопротивление в направлении оси с выше, но до сравнению с сопротивлением самого графита — значительно ниже (см. рис. 42 в работе [256]). [c.328]Дилк и Эли 6- подробно изучили кинетику и термодинамику реакции образования бензальдегида из бензола и окиси углерода в присутствии различных катализаторов. На основании измерения электропроводности реакционной смеси они пришли к заключению о промежуточном образовании иона НСО+. Синтез бензойного альдегида в присутствии бромистого алюминия происходит с их точки зрения следующим образом. При взаимодействии хлористого водорода е окисью углерода и бромистым алюминием получается ион НСО+ [c.287]

Типичные представители двух классов веществ, а именно, галоидные алкилы и ароматические углеводороды, которые считались неспособными в качестве среды к непосредственному участию в образовании ионов, стали хорошими проводниками (как это было показано) при добавлении хлористого алюминия. Электропроводность была прослежена до образования соединений благодаря участию потенциальных валентностей некоторых содержавшихся в них атомов. Образование этих соединений и их относительная стойкость в реакциях Фриделя- Крафтса до1 азывается тем фактом, что выделяется очонь немного кислоты, цока концентрация хлористого алюминия не превысит определенного значения. Таким образом, в некоторых случаях, повидимому, имеются убедительные доказательства, что химическая реакция является причиной, а ионизация—результатом того, что выбранные вещества подвергаются тем реакциям, котор1,]е, как показал опыт, представляют их специфическую особенность. [c.39]

Образование этих соединений и их относительная стойкость в реакциях Фриделя- Крафтса до1 азывается тем фактом, что выделяется очонь немного кислоты, цока концентрация хлористого алюминия не превысит определенного значения. Таким образом, в некоторых случаях, повидимому, имеются убедительные доказательства, что химическая реакция является причиной, а ионизация—результатом того, что выбранные вещества подвергаются тем реакциям, котор1,]е, как показал опыт, представляют их специфическую особенность. [c.39]

Раствор хлористого алюминия в хлористом бензоиле обладает электропроводностью, что типично для растворов слабых электролитов [306]. Эта проводимость предполагает измеримую, но незначительную диссоциацию комцлекса с хлористым бензоилом на ионы [c.455]

Компоненты электролита в условиях электролиза могут образовывать ряд соединений, которые способны влиять на свойства электролита, а также участвовать в самом процессе электролиза. Свойства расплавленного электролита, обусловленные свойствами этих соединений, — электропроводность, плотность, вязкость, поверхностное натяжение и фугитивность солей, входящих в состав электролита, —имеют первостепенное значение при электролитическом получении алюминия. В криолит-глиноземном расплаве могут образоваться ионы, в большей или меньшей степени участвующие в переносе тока (например, Ма+ и А1рз-). [c.496]

В криолит-глиноземном расплаве могут образоваться ионы, в большей или меньшей степени участвующие в переносе тока (например, Ма+ и А1рз-). [c.496]

В кристаллической решетке криолита (ЗЫаР-А1Рз) ионы алюминия и фтора связаны более короткими связями, чем ионы натрия и фтора среднее расстояние между ионами алюминия и фтора равно, 8 А, а между ионами натрия и фтора —2,4 А. При расплавлении в криолите в первую очередь будут нарушаться более длинные, менее прочные связи, поэтому электропроводность электролита будет снижаться при возрастании в нем содержания А1Рз. [c.496]

Электропроводность растворов одинаковой молярной концентрации зависит от количества ионов, образу-юищхся при диссоциации. Учитывая это, вещества можно расположить в следующий ряд сернокислое окисное железо, азотнокислый алюминий, гидрат окиси бария, хлористый калий (если пренебречь гидролизом солей). [c.210]

Многие практически важные электрохимические процессы (производство алюминия, магния, щелочных металлов, свободных галогенов, рафинирование металлов и др. ) осуществляют в расплавах электролитов. Расплавы электролитов используют также в ядерной технике и в топливных элементах. Основными составными частями расплавленных электролитов являются ионы, на что указывает прежде всего высокая электропроводность расплавов. Поэтому расплавленные электролиты называют ионными жидкостями. Ионные жидкости можно разбить на два класса 1) расплавы солей и их смесей 2) расплавы окислов и их смесей. Этот класс ионных жидкостей приготавливают смещением окислов неметаллов (SiOj, [c.89]

) осуществляют в расплавах электролитов. Расплавы электролитов используют также в ядерной технике и в топливных элементах. Основными составными частями расплавленных электролитов являются ионы, на что указывает прежде всего высокая электропроводность расплавов. Поэтому расплавленные электролиты называют ионными жидкостями. Ионные жидкости можно разбить на два класса 1) расплавы солей и их смесей 2) расплавы окислов и их смесей. Этот класс ионных жидкостей приготавливают смещением окислов неметаллов (SiOj, [c.89]

Донорными свойствами объясняются многие известные реакции углеводородов, сопровождающиеся замещением их атомов водорода атомами металлов. Акцепторными свойствами объясняется проявление электропроводности растворов углеводородов в жидких талогенводо-родах, СИЛЬНО увеличивающейся по мере добавления в раствор галогенидов бора, алюминия, бериллия, сурьмы и других соединений, склонных образовывать комплексные ионы типа [Вр4]-, [МСЦ]-, ЗЬСЦ]—, [Вер4]- и т. д. [c.403]

[c.403]

Морская вода содержит большое количество солей, главным образом хлориды, и имеет довольно высокую электропроводность. Эгим обстоятельством объясняется электрохимический характер коррозионных процессов в морской воде и пленке морской воды, образующейся на металлических конструкциях в воздухе. При наличии значительной концентрации хлорид-ионов и растворенного кислорода больишнство технически важных металлов (магний, алюминий и их сплавы, цинк, кадмий, коррозионностойкие и конструкционные стали могут переходить в состояние пробоя и подвергаться питтинговой коррозии. [c.42]

В отличие от обычных алюминиевых протекторов (см. табл. 7.3) аноды-протекторы с наложением тока от внешнего источника при электролизном способе защиты изготовляют из чистого алюминия, который в присутствии хлоридных и сульфатных ионов не подвергается анодной пассивации. В воде с очень малым содержанием солей и электропроводностью хплотность защитного тока уже не будет обеспечена. Другим фактором, ограничивающим применимость, являются значения pH менее 6,0 и более 6,5, поскольку при этом растворимость А1(0Н)з получается слишком большой и эффект образования защитного слоя не достигается [8]. [c.412]

Другим фактором, ограничивающим применимость, являются значения pH менее 6,0 и более 6,5, поскольку при этом растворимость А1(0Н)з получается слишком большой и эффект образования защитного слоя не достигается [8]. [c.412]

При переходе от воды к 10 —10 н. раствору соли поверхностная проводимость возрастает в 10 раз. Поскольку равновесные значения электропроводности были получены менее, чем через 2 мин после начала измерений, можно сделать вывод, что измеряемая проводимость характеризует действительно поверхностные, а не объемные свойства кристаллов. При удалении ато-> 0в алюминия из тетраэдрических положений на поверхности цеолита (схема а и б) образуется слой силикагеля . (Процесс деалюминирования, по-видимому, протекает легко см. гл. 6, разд. Г.) Предполагается, что поверхностная проводимость цеолитов связана с наличием групп 810Н, способных адсорбировать соль пз окружающего раствора или диссоциировать. Высказано предположение, что в кристаллах с выщелоченной поверхностью подвижность ионов больше. [c.417]

[c.417]

Электровыделение алюминия из ароматических растворителей [186, 460, 626, 187, 254] в отношении механизма и кинетики электродных процессов изучалось недостаточно. Характер полученных данных в основном качественный. Электровыделение алюминия из сложных комплексов происходит (при устранении омической и концентрационной составляющих поляризации) без заметного перенапряжения. Образование диссоциированных комплексов, которые определяют электропроводность раствора (по-видимому, они же разряжаются на катоде), является замедленным процессом. Роль диффузионных ограничений в кинетике процесса электровыделения алюминия уменьшается в ряду бензол > мезитилен > толуол > ж-ксисол > этилбензол. Основное влияние на кинетику процесса оказывают диссоциирующие и адсорбционные свойства растворителя [254]. Катодное выделение алюминия из ароматических электролитов сопровождается разрядом карбониевых ионов, например, в случае этилбензолового электролита разрядом катиона С6Н5С2Н5Н+. В электролитах на основе четвертичных аммони- [c.88]

В электролитах на основе четвертичных аммони- [c.88]

При построении механизма действия алюмосиликатов обычно исходят из представлений о кислотном характере кремнезема и алюмосиликатов, рассматривая их как слабые кислоты, дающие ири диссоциации ионы водорода. Такие представления укрепились особенно после работ Матсона и других, изучивших обменную адсорбцию солей на силикагеле и полуторных окислах. Однако, как показано в последние годы Каргиным и его сотрудниками, очень тщательно очищенные от адсорбированных веществ гели окиси алюминия и кремния не обладают электропроводностью и не являются электролитами . [c.273]

Это соединение образуется в результате перехода трех валентных электронов от атома алюминия (2p 3s p ) к атому углерода (252р2). Образовавшиеся ионы А1 + и С — имеют заполненные p -оболочки. Взаимодействие ионов приводит к возникновению шести валентных связей между ионами, имеющими валентную решетку. Избыток атомов металла в карбиде А14″ Сз обусловливает его металлическую проводимость. Это имеет важное значение, так как при образовании А Сз в печах, выплавляющих алюминиевые сплавы, электропроводность шихты возрастает, особенно электропроводность настыли на подине печи, что создает трудности в ведении непрерывного процесса плавки. [c.227]

Это имеет важное значение, так как при образовании А Сз в печах, выплавляющих алюминиевые сплавы, электропроводность шихты возрастает, особенно электропроводность настыли на подине печи, что создает трудности в ведении непрерывного процесса плавки. [c.227]

Тем не менее электропроводность растворов солей алюминия свидетельствует о том, что в таких растворах имеются трехзарядные ионы алюмв ния АР+. Объяснение такого явного противоречия заключается в том, что подобные растворы не содержат электрически заряженные атомы АР+, а содержат вместо них комплексы [А1(О,Н2)0]5+. Каждый комплекс состоит из атома алюминия, связанного с шестью атомами киспорода, и шести молекул воды, расположенных вокруг него по углам октаэдра. Структурная формула такого комплекса выглядит следующим образом [c.194]

Савченко исследовала взаимодействие нитрата алюминия со щавелевой кислотой и ее натриевыми солями в водном растворе методами электропроводности, электродвижущих сил, светопоглощения и термометрии. Составу образующейся в растворе средней соли оксалата алюминия соответствует на диаграмме не минимум, как обычно на изотермах проводимости соответствующих эквимольных разрезов через тройную систему, а максимум, потому что при этой реакции выделяется эквивалентное количество азотной кислоты, проводимость которой значительно больше аналогичной для эквивалетных растворов щавелевой кислоты. Поэтому концентрация водородных ионов при составе оксалата алюминия максимальна, что подтверждается также измерением э. д. с. При замене кислоты на ее кислую или среднюю натриевые соли учитывались экстремумы кривых отклонения проводимости от аддитивной прямой [56]. При изучении взаимодействия нитрата алюминия с винной кислотой и ее натриевыми солями в водном растворе было установлено, что кривые изменения концентрации водородных ионов имеют максимум для состава соединения, образующегося из кислоты и нитрата. Состав соединения обнаруживается также по минимуму отклонения проводимости от аддитивной величины [57].

Составу образующейся в растворе средней соли оксалата алюминия соответствует на диаграмме не минимум, как обычно на изотермах проводимости соответствующих эквимольных разрезов через тройную систему, а максимум, потому что при этой реакции выделяется эквивалентное количество азотной кислоты, проводимость которой значительно больше аналогичной для эквивалетных растворов щавелевой кислоты. Поэтому концентрация водородных ионов при составе оксалата алюминия максимальна, что подтверждается также измерением э. д. с. При замене кислоты на ее кислую или среднюю натриевые соли учитывались экстремумы кривых отклонения проводимости от аддитивной прямой [56]. При изучении взаимодействия нитрата алюминия с винной кислотой и ее натриевыми солями в водном растворе было установлено, что кривые изменения концентрации водородных ионов имеют максимум для состава соединения, образующегося из кислоты и нитрата. Состав соединения обнаруживается также по минимуму отклонения проводимости от аддитивной величины [57]. [c.12]

[c.12]

Рассмотрим, как влияет величина pH на скорость коррозии, протекающей с выделением водорода, и на коррозионное поведение некоторых металлов. Уменьшение pH (увеличение концентрации Н -ионов) обычно приводит к возрастанию скорости коррозии прежде всего потому, что в кислой среде продукты коррозии (окиси, соли) лу чше растворимы и не создают помех для контакта металла со средой. Если в коррозии принимают участие макропары, то тогда увеличение концентрации Н способствует коррозии еще и потому, что приводит к значительному увеличению электропроводности среды. Высокие значения pH (щелочная среда) оказываются опасными для металлов, окислы которых амфотерны, т. е. растворяются в кислотах и в щелочах. Примерами таких металлов могут служить алюминий, свинец, олово, цинк, хром и некоторые другие. [c.185]

При смешении нормального хлорида галлия (эмпирическая формула Ga la) с хлористым натрием в расплавленном состоянии электропроводность заметно возрастает. Спектры комбинационного рассеяния таких смесей [34] содержат, кроме характеристических частот молекул Ga2 le, также частоты ионов ОаС1Г- Однако в этом случае галлий в отличие от хлористого алюминия не полностью переходит в анионный комплекс. [c.409]

Спектры комбинационного рассеяния таких смесей [34] содержат, кроме характеристических частот молекул Ga2 le, также частоты ионов ОаС1Г- Однако в этом случае галлий в отличие от хлористого алюминия не полностью переходит в анионный комплекс. [c.409]

Алюминий, что такое, основные свойства, где применяется – Алюминиевая Ассоциация

Алюминий чрезвычайно распространен в природе: по этому параметру он занимает четвертое место среди всех элементов и первое — среди металлов (8,8% от массы земной коры), но не встречается в чистом виде. Его в основном добывают из бокситов, хотя известно несколько сот минералов алюминия (алюмосиликаты, алуниты и т. п.), абсолютное большинство которых не подходит для получения металла.

Алюминий обладает замечательными свойствами, которые объясняют широчайший спектр его применения. По объемам использования в самых разных отраслях промышленности он уступает только железу. Ковкий и пластичный, алюминий легко принимает любые формы. Оксидная пленка делает его устойчивым к коррозии, а значит, срок службы изделий из алюминия может быть очень долгим. Кроме того, к списку достоинств необходимо добавить высокую электропроводимость, нетоксичность и легкость в переработке.

Оксидная пленка делает его устойчивым к коррозии, а значит, срок службы изделий из алюминия может быть очень долгим. Кроме того, к списку достоинств необходимо добавить высокую электропроводимость, нетоксичность и легкость в переработке.

Всем этим объясняется огромное значение легкого металла в мировой экономике. Без него аэрокосмическая индустрия никогда не получила бы развития. Алюминий необходим для производства автомобилей, вагонов скоростных поездов, морских судов. Самые разные виды продуктов из алюминия используются в современном строительстве. Алюминий является основным материалом для высоковольтных линий электропередачи. Примерно половина посуды для приготовления пищи, продаваемой каждый год во всем мире, сделана именно из этого металла. Невозможно представить магазин без алюминиевых банок для напитков и аптеку без лекарств, упакованных в алюминиевую фольгу.

Значение алюминия для современной экономики сложно переоценить. Потребление алюминия в промышленности тесно связано с развитием наиболее высокотехнологичных производственных отраслей (автопром, авиация, аэрокосмические проекты, электроника и пр. ).

).

Таким образом, потребление алюминия и алюминиевых сплавов косвенно характеризует уровень развития технологий и инновационность экономики в целом.

Алюминий: опыт применения

В последние годы алюминий получил широкое применение в промышленности благодаря своему низкому весу и ряду других качеств, которые делают его привлекательной альтернативной стали. Более того, по прогнозам рынок сварки алюминия будет продолжать расти со скоростью 5,5% в год, в частности, из-за продолжающегося распространения алюминия в автомобильной области.

В том, что касается сварки, алюминий уникален. Он имеет свои особенности и не стоит надеяться, что для работы с алюминием Вам хватит опыта работы со сталью. Например, алюминий имеет высокую теплопроводимость и низкую температуру плавления, которые при несоблюдении должных процедур сварки легко приводят к прожиганию и деформациям.

В этой статье мы рассмотрим различные легирующие элементы и их влияние на свойства алюминия, затем поговорим о сварочных процедурах и оптимальных параметрах сварки. Наконец, мы рассмотрим несколько технологических инноваций, которые могут сделать сварку алюминия немного проще.

Наконец, мы рассмотрим несколько технологических инноваций, которые могут сделать сварку алюминия немного проще.

Легирующие элементы

Чтобы понять алюминий, сначала нужно разобраться с металлургией алюминиевых сплавов. Алюминий может иметь множество первичных и вторичных легирующих элементов, которые придают ему улучшенные механические характеристики, коррозионную стойкость и/или упрощают сварку.

Первичные легирующие элементы алюминиевых сплавов — это медь, кремний, марганец, магний и цинк. Перед тем, как начать говорить о них более подробно, нужно отметить, что сплавы делятся на два типа: пригодные к тепловой обработке и не пригодные.

Пригодность к тепловой обработке

Сплавы, пригодные к тепловой обработке, после сварки можно нагреть до определенной температуры, чтобы восстановить утраченные во время сварки механические характеристики. Тепловая обработка сплава подразумевает нагревание до достаточно высокой температуры, чтобы легирующие элементы перешли в состояние твердого раствора, и затем контролируемого охлаждения для образования перенасыщенного раствора. Следующий этап процесса — поддерживание низкой температуры в течение времени, достаточного для отложения нужного объема легирующих элементов.

В случае сплавов, непригодных к тепловой обработке, механические характеристики можно улучшить за счет холодной обработки или упрочнения под механическими нагрузками. Для этого в структуре металла должны произойти механические деформации, которые вызывают повышение сопротивления деформации и снижение жидкотекучести.

Другие различия

Алюминиевые сплавы могут иметь следующие обозначения в зависимости от состояния термообработки: F = после отливки, O = отожженное, H = после механического упрочнения; W = с тепловым растворением и T = после термообработки, которая может подразумевать собственно температурную обработку или старение холодной обработкой. Например, сплав может иметь обозначение 2014 T6. Это значит, что в его состав входит медь (серия 2XXX), а T6 указывает на то, что сплав прошел термообработку и искусственное старение.

В рамках этой статьи мы будем говорить только о пластичных сплавах, то есть алюминиевых сплавах, раскатанных из заготовки или отштампованных по формам заказчика. Учтите, что сплавы также могут быть литыми. Литые сплавы используются для изготовления деталей из расплавленного металла, который заливают в формы. Литые сплавы могут быть дисперсионно-твердеющими, но никогда — твердеющим под механическими нагрузками. Пригодность к сварке таких сплавов зависит от типа литья — в многократную форму, под давлением или в песчаную форму — так как для сварки важна поверхность материала. Литые сплавы обозначаются трехзначным числом с одним десятичным знаком, например, 2xx.x. Для сварки пригодны алюминиевые литые сплавы 319.0, 355.0, 356.0, 443.0, 444.0, 520.0, 535.0, 710.0 и 712.0.

Легирующие элементы

Теперь, когда мы разобрались с основной терминологией, давайте поговорим о различных легирующих элементах.:

Медь (имеет обозначение серии пластичных сплавов 2XXX) обеспечивает алюминию улучшенные механические характеристики. Эта серия сплавов пригодна для тепловой обработки и в основном используется для изготовления деталей авиационных двигателей, заклепок и крепежа. Большинство сплавов серии 2ХХХ плохо подходит для дуговой сварки из-за склонности к горячему растрескиванию. Эти сплавы серий обычно сваривают материалами серий 4043 или 4145, которые имеют низкую температуру плавления и снижают вероятность горячего растрескивания. Исключениями из этого правила являются сплавы 2014, 2219 и 2519, для которых хорошо подходит проволока 2319.

Марганец (серия 3XXX) при добавлении в алюминий образует непригодные к тепловой обработке сплавы для наплавки и производства общего назначения. Сплавы серии 3ХХХ имеют средние механические характеристики и используются для производства формовкой, в том числе листового алюминия для автотрейлеров и бытового применения. С помощью упрочнения под механическими нагрузками этим сплавам можно придать нужную жидкотекучесть и антикоррозионные свойства. Сплавы серии 3ХХХ не склонны к образованию горячих трещин и хорошо поддаются сварке. Для этого обычно используются материалы серий 4043 или 5356. Впрочем, невысокие механические характеристики не позволяют использовать их для изготовления металлоконструкций.

Кремний (серия 4XXX) позволяет снизить температуру плавления алюминия и улучшить жидкотекучесть. В основном эта серия используется в качестве присадочного материала. Сплавы 4ХХХ отличаются высокими сварочно-технологическими характеристиками и считаются не пригодными к термообработке. В частности, сплав 4047 стал предпочтительным выбором в автомобильной промышленности, потому что он обладает очень высокой жидкотекучестью и хорошо подходит для пайки и сварки.

Магний (серия 5XXX) при добавлении в алюминий обеспечивает высокие сварочно-технологические характеристики с минимальным снижением механических свойств и устойчивость к образованию горячих трещин. Более того, серия 5ХХХ имеет самые высокие сварочно-технологические характеристики среди всех алюминиевых сплавов, не пригодных к тепловой обработке. Благодаря коррозионной устойчивости эти сплавы используют для изготовления резервуаров для химикатов и сосудов высокого давления и температуры, а также металлоконструкций, железнодорожных вагонов, самосвалов и мостов. При сварке с присадочными материалами серии 4ХХХ они теряют жидкотекучесть из-за образования Mg2Si.

Кремний и магний (серия 6XXX) — в этой серии сплавов используются оба этих легирующих элемента. В основном они применяются в автомобильной, трубной, железнодорожной и строительной отрасли, а также для штамповки выдавливанием. Серия 6ХХХ несколько склонна к горячему растрескиванию, но эту проблему можно решить, правильно подобрав сварочные материалы. Сплавы этой серии можно сваривать материалами серий 5XXX и 4XXX без риска трещин – однако для этого необходимо обеспечить должное разбавление основного материала присадочным. Чаще всего для этого используют материалы 4043.

Цинк (серия 7XXX) при добавлении в алюминий вместе с магнием и медью образует пригодный к тепловой обработке сплав с самыми высокими механическими характеристиками. В основном используется в авиационной отрасли. Сплавы серии 7ХХХ часто плохо подходят для сварки из-за склонности к образованию трещин (из-за широкого температурного интервала плавления и низкого солидуса). Сплавы 7005 и 7039 пригодны для сварки присадочными материалами серии 5ХХХ.

Другие элементы (серия 8XXX) — в эту серию включены все остальные легирующие элементы алюминиевых сплавов (например, литий). Большинство из этих сплавов редко подвергаются сварке, хотя они отличаются очень высокой жесткостью и в основном используются в аэрокосмической отрасли. В качестве присадочного материала для этих сплавов используется серия 4ХХХ.

Чистый алюминий (серия 1XXX) — алюминий без легирующих элементов считается непригодным к тепловой обработке и в основном используется для изготовления резервуаров и труб для химикатов ввиду его высокой коррозионной устойчивости. Эти материалы также часто используют в электрических шинах благодаря высокой электропроводимости. Для сварки серии 1ХХХ хорошо подходят сплавы 1070, 1100 и 4043.

Помимо основных легирующих элементов, также существует и множество вторичных, куда входят хром, железо, цирконий, ванадий, висмут, никель и титан. Эти элементы могут придать алюминию коррозионную устойчивость, повышенные механические характеристики и пригодность к тепловой обработке.

Физические свойства

После того, как мы разобрались с металлургией алюминиевых сплавов, давайте рассмотрим физические свойства алюминия и того, как они соотносятся с другими металлами, например, сталью.

Главная причина настолько широкого распространения алюминия — это его физические свойства. Например, алюминий в три раза легче стали и в то же время при соответствующем легировании имеет более высокую прочность. Он проводит электричество в шесть раз лучше углеродистой стали и почти в 30 раз лучше нержавеющей стали. Высокая проводимость делает влияние вылета проволоки в режиме MIG менее значительной по сравнению со сталью.

Кроме того, алюминий имеет высокую коррозионную устойчивость, легко меняет форму и соединяется, а также нетоксичен и может использоваться в пищевой отрасли. Так как это немагнитный металл, во время сварки можно не опасаться отклонения дуги. Благодаря в 5 раз более высокой теплопроводимости по сравнению со сталью алюминий легко поддается сварке в сложных пространственных положениях. Впрочем, алюминий имеет свои недостатки, так как он быстро отводит тепло, что затрудняет сплавление и снижает глубину проплавления.

Так как алюминий имеет низкую температуру плавления — 660 градусов Цельсия (в два раза меньше, чем у стали) — при том же диаметре проволоки для его плавления требуется намного меньшая сила тока. Более того, при равной силе сварочного тока скорость расплавления проволоки примерно в два раза выше стали.

Химические свойства

В том, что касается химического состава, алюминий имеет высокую способность к растворению атомов водорода в жидкой форме и низкую — при температуре затвердевания. Это означает, что даже небольшое количество растворенного в жидком наплавленном металле водорода после затвердевания алюминия будет стремиться выйти из металла, что приведет к образованию пористости.

Кроме того, при механической обработке алюминий вступает в реакцию с кислородом и мгновенно образует слой оксида алюминия. Этот слой очень пористый и может легко удерживать в себе влагу, масло и другие материалы. Пленка оксида обеспечивает хорошую коррозионную устойчивость, но перед сваркой ее следует удалить, так как из-за высокой температуры плавления (2050°C) она ограничивает глубину проплавления. Для этого применяются механическая очистка, растворители, химическая очистка и травление.

Механические свойства

Механические свойства алюминия, например, предел текучести, предел прочности и относительное удлинение, зависят от комбинации основного металла и сварочных материалов. При сварке шва с разделкой кромок прочность соединения зависит от зоны теплового воздействия. В случае непригодных к тепловой обработке сплавов зона теплового воздействия окажется полностью отожжена и зона теплового воздействия станет самым слабым местом. Для полного отжига пригодных к тепловой обработке сплавов требуется намного больше времени при температуре отжига в сочетании с медленным охлаждением, поэтому надежность сварного шва в этом случае падает меньше. Такие аспекты, как предварительный подогрев, отсутствие охлаждения меду проходами сварки и лишнее тепло из-за низкой скорости сварки или поперечных колебаний, увеличивают как пиковую температуру, так и длительность воздействия повышенной температуры, что увеличивает риск падения механических характеристик.

При угловой сварке механические характеристики зависят от состава используемых сварочных материалов. При изготовлении металлоконструкций использование 5ХХХ вместо 4ХХХ может обеспечить в два раза более высокую прочность.

Сплавы, непригодные к тепловой обработке, имеют высокую жидкотекучесть при использовании сварочных материалов той же серии, хотя при сварке материалами серии 4ХХХ жидкотекучесть становится меньше. Пригодные к тепловой обработке сплавы обычно имеют из-за нее низкую жидкотекучесть.

О металлургии подробнее

После того, как мы обсудили основные положения о металлургии алюминия, давайте применим эту информацию к практической сварке сплава. Сначала мы рассмотрим технологию, которая позволяет получить наилучшее качество сварки алюминия и решить такие распространенные проблемы, как недостаточное проплавление, высокий уровень разбрызгивания, прожигание и пористость.

Современные инверторные сварочные аппараты с запатентованной технологией управления формой волны сварочного тока компании Линкольн позволяют точно регулировать характеристики формы волны, чтобы оптимальным образом контролировать перенос капель расплавленного металла. Это помогает снизить разбрызгивание из-за низкой плотности алюминия, в то время как импульсы пикового тока обеспечивают должную глубину проплавления.

Кроме того, так как изменение химического состава оказывает большое влияние на физические характеристики сплава, эта возможность позволяет индивидуально подобрать форму волны для каждого конкретного сплава с учетом физических характеристик металла.

Так как алюминий имеет высокую способность к растворению водорода в жидком виде и низкую — при застывании, можно разработать пульсирующую форму волны, которая позволит сократить длину волны за счет снижения силы сварочного тока и риска возникновения пористости.

Недавно компания Линкольн вывела эту технологию на новый уровень благодаря программе Wave Designer Software®. Она позволяет сварочным инженерам и сварщикам в реальном времени корректировать и изменять текущую форму волны сварочного тока подключенного к сети аппарата на собственных персональных компьютерах. При использовании в сочетании с инверторными сварочными аппаратами это позволяет обеспечить высокое качество сварки в любых условиях.

Новые методы сварки

Применение источников питания на падающей ВАХ для сварки алюминия в защитном газе имеет долгую и успешную историю. При сварке алюминия падающая ВАХ позволяет обеспечить высокоэнергетический струйный перенос металла, который стабильно и равномерно реагирует на изменения собственно силы сварочного тока, несмотря на колебания длины дуги. В результате падающая ВАХ обеспечивает равномерную глубину проплавления по всей длине шва.

Совершенствование контроля дуги привело к появлению инверторных источников питания с программным управлением. «Оптимизация» характеристик дуги программными методами при MIG-сварке алюминия вышла на новый уровень благодаря разработанной компанией Линкольн Электрик технологии управления формой волны. В этом импульсном режиме с высокоскоростным синергетическим управлением падающая вольт-амперная характеристика модифицируется так, чтобы обеспечить несколько преимуществ при сварке алюминия. Например, сюда входит повышенный сварочный ток в момент пика импульса. Пики импульсов позволяют обеспечить равномерный профиль проплавления по всей длине шва. Также при этом снижается разбрызгивание, улучшается жидкотекучесть сварочной ванны, что позволяет увеличить скорость сварки, и снижается тепловложение и связанный с ним риск деформаций.

Технология управления формой волны выводит импульсную сварку на новый уровень. Она позволяет пользователю создать индивидуальную, «идеальную» для каждой конкретной задачи форму волны. Эта технология и ее возможности индивидуальной настройки поддерживается высокотехнологичными источниками питания, например, инверторными моделями семейства Power Wave®. Аппараты Power Wave можно использовать двумя способами. Оператор может выбрать предустановленную форму волны для сварки алюминия или же создать собственную с помощью программы Wave Designer™. Индивидуально разработанные формы волны затем переносятся с компьютера на аппарат Power Wave.

Анатомия формы волны

Но что именно представляет собой технология управления программы Wave Designer Pro? Благодаря этой технологии источник питания мгновенно регулирует сварочный ток по заданной программе. Учтите, что «форма волны» позволяет влиять на поведение каждой отдельной капли расплавленного присадочного материала. Область ниже формы волны отражает энергию, прилагаемую к этой капле. При струйном переносе металла сила тока на несколько миллисекунд увеличивается настолько, чтобы расплавить металл. В этот момент формируется и отделяется капля металла, которая затем начинает движение вдоль дуги. Теперь в период спуска капли к ней можно приложить дополнительную энергию, которая позволила бы сохранить или увеличить ее жидкотекучесть. После этого импульс переходит в фазу фонового тока, которая позволяет поддержать дугу, охладить материал и подготовиться к следующему пику.

Давайте рассмотрим форму волны подробнее. Фаза возрастания (А) — это период увеличения силы тока до пиковой (измеряется в амперах в миллисекунду), в течение которого формируется расплавленная капля на кончике электрода. По достижении пикового значения капля отделяется. Процентная доля «превышения» (B) придает дуге дополнительную жесткость и способствует отделению расплавленной капли от электрода. Длительность пиковой фазы (C) влияет на размер капли: чем она меньше, тем больше становится капля. С этого момента отделившаяся капля зависит от энергии, подаваемой на фазе убывания. Эта фаза состоит из периодов снижения пикового тока (D) и финального тока (E). Период снижения пикового тока позволяет при необходимости увеличить энергию расплавленной капли. Это улучшает жидкотекучесть сварочной ванны в период снижения пикового тока. Фаза финального тока начинается после снижения пикового. Она влияет на стабильность анода и регулировка силы финального тока может помочь избавиться от избыточного распыления мелких капель. С этого момента ток переходит к фоновому значению (F), которое позволяет сохранить дугу. Чем меньше длительность фазы фонового тока, тем больше частота пульсации. Чем выше частота пульсации, тем выше становится средняя сила тока. С другой стороны, увеличение частоты приведет к более сфокусированной дуге.

Форма волны также зависит от «адаптивной характеристики» импульсной MIG-сварки с синергетическим управлением. Адаптивность подразумевает способность дуги сохранять заданную длину дуги несмотря на изменения вылета электрода. Это важный аспект для стабильной сварки и надежности соединения.

Оптимизация сварки через регулировку формы волны

Регулировка формы волны сварочного тока позволяет получить необходимую скорость сварки, хороший внешний вид шва, упростить очистку поверхности после сварки и сократить уровень выделения дыма. Настоящая сила этой технология заключается в возможности самому настраивать форму волны в программе Wave Designer Pro и том, насколько легко это сделать. Пользователь может в реальном временем менять дугу простым движением мыши в привычной среде PC Windows™. Пятиканальная панель ArcScope позволяет просматривать сделанные изменения, в том числе пиковые значения тока и напряжения, а также расчетное тепловложение. ArcScope собирает данные с частотой 10 КГц. «то ценное опциональное дополнение к программе Wave Designer. ArcScope дает сварочному инженеру визуальное представление разработанной им формы волны. После проведения оценки он может внести поправки.

Например, при сварке тонколистового алюминия технология управления формы волны поможет уменьшить тепловложение, деформации, разбрызгивание, устранить несплавление и прожигание. Это уже смогли подтвердить на своем опыте многие компании. Пользователь может составить программы сварки для определенного диапазона скорости подачи проволоки и/или силы тока и благодаря этому работать с очень широким диапазоном толщин материалов и скорости подачи проволоки.

Заключение

Алюминий имеет целый ряд отличительных особенностей, которые делают его привлекательным выбором для многих задач несмотря на то, что его сварка может быть связана с определенными сложностями. Тем не менее, хорошее понимание его металлургии и знание доступных на современном рынке инструментов и технологий позволят вам справиться с этой задачей.

Глава I ОБЩИЕ СВЕДЕНИЯ

Глава I ОБЩИЕ СВЕДЕНИЯ

ОБ АЛЮМИНИИ

§ 1. Свойства алюминия и области его применения

Алюминии—химический элемент третьей группы периодической системы элементов Д. И. Менделеева. Его порядковый номер 13, атомная масса 26,98. Устойчивых нзотопов алюминии не имеет.

Химические свойства

Алюминий имеет электронную конфигурацию 1s22s22p63s23p1. На третьем (внешнем) энергетическом уровне атома алюминия находятся три электрона, и в химических соединениях алюминии обычно трехвалентен. Из трех валентных электронов два расположены на s-подуровне и один на p-подуровне (3s23p1).

Так как один p-электрон с ядром атома связан слабее, чем два спаренных s-электрона, то в определенных условиях, теряя p-электрон, атом алюминия становится одновалентным ионом, образуя соединения низшей валентности (субсоединения). Кристаллизуется алюминии в гранецентрированной кубической решетке.

Алюминий химически активен. Уже в обычных условиях он взаимодействует с кислородом воздуха, покрываясь очень тонкой и прочной пленкой оксида Al2S3.

Эта пленка защищает алюминий от дальнейшего окисления и обусловливает его довольно высокую коррозионную стойкость, а также ослабляет металлический блеск. Чем чище алюминий, тем выше его стойкость против коррозии, что объясняется более прочным сцеплением оксндной пленки с поверхностью чистого металла. Из присутствующих в алюминии примесей наиболее сильно снижают его коррозионную стойкость примеси железа.

В мелкораздробленном состоянии алюминий при нагревании на воздухе воспламеняется и сгорает с выделением большого количества тепла. С серой алюминий реагирует также при нагревании с образованием сульфида алюминия Al2S3; с хлором и жидким бромом реагирует при обычной температуре, а с йодом — при нагревании или в присутствии воды, служащей катализатором. В атмосфере фтора при комнатной температуре алюминий покрывается пленкой фтористого алюминия АlFз, которая препятствует дальнейшей реакции; при темно-красном калении

взаимодействие алюминия с фтором протекает очень энергично. С азотом алюминии взаимодействует при нагревании выше 800°С с образованием нитрида алюминия AlN. Взаимодействие алюминия с углеродом начинается при 650°С, но протекает энергично при температуре около 1400С° с образованием карбида алюминия А14С3.

Нормальный электродный потенциал алюминия в кислой среде 1,66 В, в щелочной 3,25 В.

Будучи амфотерным, алюминий растворяется в соляной кислоте и в растворах щелочей. В серной кислоте и в разбавленной азотной алюминий растворяется медленно; в концентрированной азотной кислоте, в органических кислотах и в воде алюминий устойчив.

Физические свойстваТемпература плавления алюминия технической чистоты (99,5 % А1) 658°С.

С повышением степени чистоты температура плавления алюминия возрастает и для металла высокой чистоты (99,996 % А1) составляет 660,24°С. Удельная теплота плавления алюминия—около 390 Дж/г, удельная теплоемкость при 0°С—0,88 Дж/(г.°С). При переходе алюминия из жидкого состояния в твердое объем его уменьшается на 6,6 % (99,75% А1). Кипит алюминий при 2500 °С.

Следует отметить, что удельная теплота плавления алюминия по сравнению с другими металлами очень высока; например, удельная теплота плавления меди 205 Дж/г, железа 273 Дж/г.

Плотность алюминия меньше плотности железа в 2,9 раза, меди—в 3,3 раза.

В твердом состоянии (при 20 °С) для алюминия технической чистоты (99,75 % А1) она составляет 2,703 г/см3, а для алюминия высокой чистоты (99,996 % А1) 2,6989 г/см3. В расплавленном состоянии алюминий жидкотекуч и хорошо заполняет формы при литье. Вязкость и поверхностное натяжение алюминия при 1000° С составляют соответственно 0,0013 Па.с и 0,454 Н/м.

В твердом виде алюминий легко подвергается ковке, прокатке, волочению, резанию. Из него можно вытягивать тончайшую проволоку и катать фольгу.

Пластичность алюминия возрастает по мере повышения, его чистоты. Временное сопротивление литого алюминия технической чистоты составляет 88—118 Па, прокатанного 176—275 Па. Относительное удлинение соответственно равно 18—25 и 3—5 %, а твердость по Бринеллю НВ 235—314 и 440—590.

Алюминий имеет высокую теплопроводность и электропроводность. В зависимости от чистоты теплопроводность алюминия составляет 238 Вт/(м-°С) (99,7% А1) и 247 Вт/(м.°С) (99,99% А1). Электропроводность алюминия также зависит от его чистоты. Для алюминия технической чистоты (99,5 % А1) она составляет 62,5 % от электропроводности меди, а для алюминия высокой чистоты (99,997% А1) 65,45 %. Различные примеси влияют на электропроводность алюминия в неодинаковой степени. Наиболее сильно электропроводность снижают

примеси хрома, ванадия и марганца. В меньшей степени, чем примеси, на электропроводность алюминия влияет степень его деформации и режим термической обработки. Отрицательное влияние деформации на электропроводность устраняется отжигом. Удельное электросопротивление отожженной проволоки из алюминия технической чистоты (99,7% А1) составляет (0,0279-0,0282) Ю-6 Ом.м.

Следует также отметить, что алюминий обладает высокой способностью отражать световые и тепловые лучи, которая близка к отражающей способности серебра и увеличивается с повышением чистоты металла.

Области примененияАлюминий обладает целым рядом свойств, которые выгодно отличают его от других металлов. Это — небольшая плотность алюминия, хорошая пластичность и достаточная механическая прочность, высокие тепло- и электропроводность. Алюминий нетоксичен, немагнитен и коррозионностоек к ряду химических веществ. Благодаря всем этим свойствам, а также относительно невысокой стоимости по сравнению с другими цветными металлами он нашел исключительно широкое применение в самых различных отраслях современной техники.

Значительная часть алюминия используется в виде сплавов с кремнием медью, магнием, цинком, марганцем и другими металлами. Промышленные алюминиевые сплавы обычно содержат не менее двух-трех легирующих элементов, которые вводятся в алюминий главным образом для повышения механической прочности.

Наиболее ценные свойства всех алюминиевых сплавов—малая плотность (2,65—2,8), высокая удельная прочность (отношение временного сопротивления к плотности) и удовлетворительная стойкость против атмосферной коррозии.

Алюминиевые сплавы подразделяют на деформируемые и литейные. Деформируемые сплавы подвергают горячей и холодной обработке давлением, поэтому они должны обладать высокой пластичностью. Из деформируемых сплавов широкое применение нашли дуралюмины — сплавы алюминия с медью, магнием и марганцем. Имея небольшую плотность, дуралюмины по механическим свойствам близки к мягким сортам стали. Из деформируемых алюминиевых сплавов, а также из чистого алюминия в результате обработки давлением (прокатка,

штамповка) получают листы, полосы, фольгу, проволоку, стержни различного профиля, трубы. Расход алюминия на изготовление этих полуфабрикатов составляет около 70 % его мирового производства. Остальной алюминий применяется для изготовления литейных сплавов, порошков, раскислителей, а также для других целей.

Из литейных сплавов получают фасонные отливки различной конфигурации.

Широко известны литейные сплавы на основе алюминия—силумины, в которых основной легирующей добавкой служит кремний (до 13%).

В настоящее время алюминий и его сплавы используют практически во всех областях современной техники. Важнейшие потребители алюминия и его сплавов—авиационная и автомобильная отрасли промышленности, железнодорожный и водный транспорт, машиностроение, электротехническая промышленность и приборостроение, промышленное и гражданское строительство, химическая промышленность, производство предметов народного потребления.

Использование алюминия и его сплавов во всех видах транспорта и в первую очередь — воздушного позволило решить задачу уменьшения собственной (“мертвой”) массы транспортных средств и резко увеличить эффективность их применения. Из алюминия и его сплавов изготовляют авиаконструкции, моторы, блоки, головки цилиндров, картеры, коробки передач, насосы и другие детали.

Алюминием и его сплавами отделывают железнодорожные вагоны, изготовляют корпуса и дымовые трубы судов, спасательные лодки, радарные мачты, трапы.

Широко применяют алюминий и его сплавы в электротехнической промышленности для изготовления кабелей, шинопроводов, конденсаторов, выпрямителей переменного тока. В приборостроении алюминий и его сплавы используют в производстве кино- и фотоаппаратуры, радиотелефонной аппаратуры, различных контрольно-измерительных приборов.

Благодаря высокой коррозионной стойкости и нетоксичности алюминий широко применяют при изготовлении аппаратуры для производства и хранения крепкой азотной кислоты, пероксида водорода, органических веществ и пищевых продуктов. Алюминиевая фольга, будучи прочнее и дешевле оловянной, полностью вытеснила ее как упаковочный материал для пищевых продуктов. Все более широко используется алюминий при изготовлении тары для консервирования и храпения продуктов сельского хозяйства, для строительства зернохранилищ и других быстровозводимых сооружений. Являясь одним из важнейших стратегических металлов, алюминий, как и его сплавы, широко используется в строительстве самолетов, танков, артиллерийских установок, ракет, зажигательных веществ, а также для других целей в военной технике.

Алюминий высокой чистоты находит широкое применение в новых областях техники — ядерной энергетике, полупроводниковой электронике, радиолокации, а также для защиты металлических поверхностей от действия различных химических веществ и атмосферной коррозии. Высокая отражающая способность такого алюминия используется для изготовления из пего отражающих поверхностей нагревательных и осветительных рефлекторов и зеркал.

В металлургической промышленности алюминий используют в качестве восстановителя при получении ряда металлов (например, хрома, кальция, марганца) алюмотермическими способами, для раскисления стали, сварки стальных деталей.

Широко применяют алюминий и его сплавы в промышленном и гражданском строительстве для изготовления каркасов зданий, ферм, оконных рам, лестниц и др. В Канаде, например, расход алюминия для этих целей составляет около 30 % от общего потребления, в США— более 20 %.

По масштабам производства и значению в народном хозяйстве алюминий прочно занял первое место среди других цветных металлов.

§ 2. История развития алюминиевой промышленности

Алюминий сравнительно недавно стал промышленным металлом. Впервые металлический алюминий получил датский физик Г. Эрстед в 1825 г.. восстановив хлористый алюминий амальгамой калия. В дальнейшем способ Эрстеда был улучшен:, амальгаму калия заменили металлическим калием, а затем—более дешевым натрием; нестойкий и гигроскопичный хлористый алюминий заменили двойным хлоридом алюминия и натрия (AlCl3-NaCI).

В 1865 г. русский ученый Н. Н. Бекетов предложил получать алюминий вытесненном его из фтористых соединении магнием. Этот способ нашел применение .о ряде стран Западной Европы. Производство алюминия “химическими” методами осуществлялось примерно в течение 35 лет (с 1854 до 1890 г.). За это время было получено около 200 т алюминия. В конце 80-х годов прошлого столетия химические способы производства алюминия были вытеснены электролитическим.

Основоположниками электролитического способа производства алюминия являются Поль Эру во Франции и Чарльз Холл в США, которые в 1866 г. независимо друг от друга заявили аналогичные патенты на способ получения алюминия электролизом глинозема (А1203), растворенного в расплавленном криолите (Na2AIF6). С открытием электролитического способа началось быстрое развитие алюминиевой промышленности. Если в 1900 г. выпуск алюминия во всем мире составил 5,7 тыс. т, но уже к 1930 г. он приблизился к 270 тыс. т, в 1950 г. составил (без стран социализма) около 1,3 млн. т, а в 1980 г.—более 12 млн. т.

В капиталистическом мире основными производителями алюминия являются США, Япония, Канада, ФРГ, Норвегия.

В дореволюционной России не было собственной алюминиевой промышленности. Однако в конце прошлого и начале настоящего столетия русские ученые (Н. Н. Бекетов, П. П. Федотьев, Н. А. Пушин, Д. А. Пеняков, Е. И. Жуковский и другие) выполнили ряд исследований, сыгравших большую роль в развитии мировой алюминиевой промышленности. Под руководством П. П. Федотьева были проведены глубокие исследования теоретических основ электролитического способа получения алюминия, в частности были исследованы двойные системы фторид алюминия—фторид натрия, криолит—глинозем, явления растворимости алюминия в электролите, анодный эффект, а также ряд других процессов, связанных с электролизом криолито-глиноземных расплавов. Результаты этих исследований получили мировую известность.

В 1882—1892 гг. химик К. П. Байер разработал в России щелочной способ получения

глинозема, который до настоящего времени является основным в мировой алюминиевой

промышленности. В 1895 г. Д. А. Пеняков предложил способ получения глинозема

из бокситов спеканием с сульфатом натрия в присутствии угля, а А. Н. Кузнецов

и Е. И. Жуковский в 1915 г.—способ получения глинозема из низкосортных руд путем

восстановительной плавки их на шлаки алюминатов щелочноземельных металлов. Н.

А. Пушин с сотрудниками в 1914 г.

впервые в нашей стране получил алюминий “русского происхождения”, т. е. Из отечественных сырья и материалов.

Условия для создания в нашей стране алюминиевой промышленности, являющейся крупным потребителем электроэнергии, появились только после Великой Октябрьской социалистической революции. Решающую роль в этом сыграл разработанный в 1920 г. по инициативе и под руководством В. И. Ленина план ГОЭЛРО, положивший начало созданию прочной энергетической базы в нашей стране. Построенная в соответствии с этим планом в 1926 г. первая крупная гидроэлектростанция на р. Волхов явилась энергетической базой первого в СССР

Волховского алюминиевого завода. В декабре 1927 г. XV съезд ВКП(б) принял решение о создании в нашей стране алюминиевой промышленности, а в августе 1929 г. Совет Труда и Обороны принял решение о строительстве в СССР Волховского и Днепровского алюминиевых заводов. В 1929 г. на Ленинградском опытном заводе “Красный Выборжец” под руководством П. П. Федотьева были

проведены длительные производственные испытания по получению алюминия электролитическим путем из отечественных материалов.

В 1930 г. в Ленинграде был пущен опытный завод, который сыграл большую роль в развитии советской алюминиевой промышленности. На этом заводе испытывалось оборудование, осваивался технологический режим, готовились рабочие и инженерно-технические кадры для первых советских алюминиевых заводов. Одновременно были проведены исследования по производству электродных изделий, необходимых для получения алюминия. Результаты этих исследований легли в основу проектирования первых электродных заводов—Московского и Днепровского. Разработанный в Институте прикладной минералогии способ получения криолита был положен в основу проектирования производства криолита

на Полевском криолитовом заводе.

В 1931 г. были созданы Научно-исследовательский институт алюминиевой промышленности (НИИСалюминпй) и проектный институт—гипроалгомпний.

Позднее НИИСалюминий и Гипроалюминий были объединены в единый Всесоюзный алюминиево-магниевын институт (ВАМИ).

14 мая 1932 г. вступил в эксплуатацию Волховский алюминиевый завод, а в 1933 г. на базе Днепровской ГЭС—Днепровский алюминиевый завод. Очень много внимания становлению советской алюминиевой промышленности уделял С. М. Киров, который возглавлял Ленинградскую партийную организацию. Первым алюминиевым заводам нашей страны—Волховскому и Днепровскому—в дальнейшем было присвоено его имя.

В период с 1926 по 1936 г. в Государственном институте прикладной химии (ГИПХ) под руководством А. А. Яковкина был разработан способ получения глинозема из тихвинских бокситов спеканием их с содой и известняком. В результате впервые была разрешена проблема переработки высококремнистых бокситов. В 1938 г. вошел в эксплуатацию Тихвинский глиноземный завод, а в 1939 г. на базе высококачественных североуральских бокситов—Уральский алюминиевый завод.

В начале Великой Отечественной войны Волховский и Днепровский алюминиевые заводы и Тихвинский глиноземный были выведены из строя. Оборудование этих заводов вывезли на Урал и в Сибирь. В годы Великой Отечественной войны был значительно расширен Уральский алюминиевый завод к введены в эксплуатацию Новокузнецкий (1943 г.) и Богословский (1945 г.) алюминиевые заводы.

В послевоенные годы были восстановлены Волховский и Днепровский алюминиевые заводы и Тихвинский глиноземный завод, а также вошли в эксплуатацию новые алюминиевые заводы: Канакерский (1950 г.), Кандалакшский (1951 г.), Надвоицкий (1954 г.), Сумгаитский (1955 г.). Ряд крупных алюминиевых заводов был пущен на базе дешевой электроэнергии гидроэлектростанций, построенных на Волге и реках Сибири: Волгоградский (1959 г.). Иркутский (1962 г.). Красноярский (1964 г.), Братский (1966 г.) и Таджикский (1975 г.).

Одновременно вводились новые предприятия по производству глинозема — Никалевский (1959 г.) и Ачинский (1970 г.) глиноземные комбинаты. Павлодарский (1964 г.) и Кировабадскии (1966 г.) алюминиевые заводы, Николаевский глиноземный завод (1980 г.).

Алюминиевая промышленность, созданная в нашей стране, занимает одно из ведущих мест в мире. При создании ее советскими учеными и специалистами впервые в мировой практике был решен ряд важных научно-технических проблем: комплексная переработка нефелиновых руд и концентратов с получением глинозема, соды, поташа и цемента, комплексная переработка алунитовых руд с получением глинозема, сульфата калия и серной кислоты, а также многие другие.

Алюминий и сплавы. Свойства.

Свойства алюминия

Алюминий и его сплавы имеют малую плотность 2,64— 2,89 г/см3. Прочностные же свойства зависят от легирования, термической обработки, степени деформирования и могут достигать высоких значений. По прочности многие алюминиевые сплавы не уступают конструкционным сталям.

Чистый алюминий (суммарное содержание примесей не более 0,05%) имеет гранецентрированную кубическую решетку с параметрами 4,04 А. Температура его плавления 659,8—660,2° С, температура кипения 1800—2500° С.

Для сплавов алюминия электропроводность составляет 30—50% электропроводности меди, а для чистого алюминия 62—65% электропроводности меди.