Сырье для биогаза | Биогаз в России. Биогазовые установки. Компания Биокомплекс

Сырье для биогазовых установок

Поскольку технологии в настоящее время стремительно шагнули вперед, сырьем для получения биогаза могут стать самые различные отходы органического происхождения. Показатели выхода биогаза из различных видов органического сырья приведены ниже.

Таблица 1. Выход биогаза из органического сырья

| Категория сырья | Выход биогаза (м3) из 1 тонны базового сырья |

| Коровий навоз | 39-51 |

| Навоз КРС, перемешанный с соломой | 70 |

| Свиной навоз | 51-87 |

| Овечий навоз | 70 |

| Птичий помет | 46-93 |

| Жировая ткань | 1290 |

| Отходы с мясобойни | 240-510 |

| ТБО | 180-200 |

| Фекалии и сточные воды | 70 |

| Послеспиртовая барда | 45-95 |

| Биологические отходы производства сахара | 115 |

| Силос | 210-410 |

| Картофельная ботва | 280-490 |

| Свекольный жом | 29-41 |

| Свекольная ботва | 75-200 |

| Овощные отходы | 330-500 |

| Зерно | 390-490 |

| Трава | 290-490 |

| Глицерин | 390-595 |

| Пивная дробина | 39-59 |

| Отходы, полученные в процессе уборки ржи | 165 |

| Лен и конопля | 360 |

| Овсяная солома | 310 |

| Клевер | 430-490 |

| Молочная сыворотка | 50 |

| Кукурузный силос | 250 |

| Мука, хлеб | 539 |

| Рыбные отходы | 300 |

Навоз КРС

Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров.

Содержание одной головы КРС позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3 биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 кубометрам природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров.

Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в ЖКТ крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Навоз свиней и овец

Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.

Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.Птичий помет

В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Фекалии

Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л.

С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 µg/м

Энергетические растительные культуры

Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3 биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Около 290–490 м3 биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м

Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов.

«Свалочный газ»

Из тонны сухих ТБО может быть получено до 200 м3 биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу.

Качественные характеристики сырья для получения биогаза

Показатели, характеризующие выход биогаза и концентрацию в нем метана, зависят в том числе от влажности базового сырья. Рекомендуется поддерживать ее на уровне 91% в летний период и 86% в зимний.

Осуществить получение максимальных объемов биогаза из ферментируемых масс можно, обеспечив достаточно высокую активность микроорганизмов. Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают.

Реализовать эту задачу можно лишь при необходимой вязкости субстрата. Процессы метанового брожения замедляются, если в сырье присутствуют сухие, крупные и твердые элементы. Кроме того, при наличии таких элементов наблюдается образование корки, приводящей к расслоению субстрата и прекращению выхода биогаза. Чтобы исключить подобные явления, перед загрузкой сырьевой массы в биореакторы ее измельчают и осторожно перемешивают.

Оптимальными значениями pH сырья являются параметры, находящиеся в диапазоне 6,6–8,5. Практическая реализация увеличения рН до необходимого уровня обеспечивается посредством дозированного введения в субстрат состава, изготовленного из измельченного мрамора.

В целях обеспечения максимального выхода биогаза большинство различных типов сырья допускается смешивать с другими видами посредством кавитационной переработки субстрата. При этом достигаются оптимальные соотношения углекислого газа и азота: в обрабатываемой биомассе они должны обеспечиваться в пропорции 16 к 10.

Таким образом, при выборе сырья для биогазовых установок имеет смысл уделить его качественным характеристикам самое пристальное внимание.

Содержание метана в биогазе — AgroBiogas

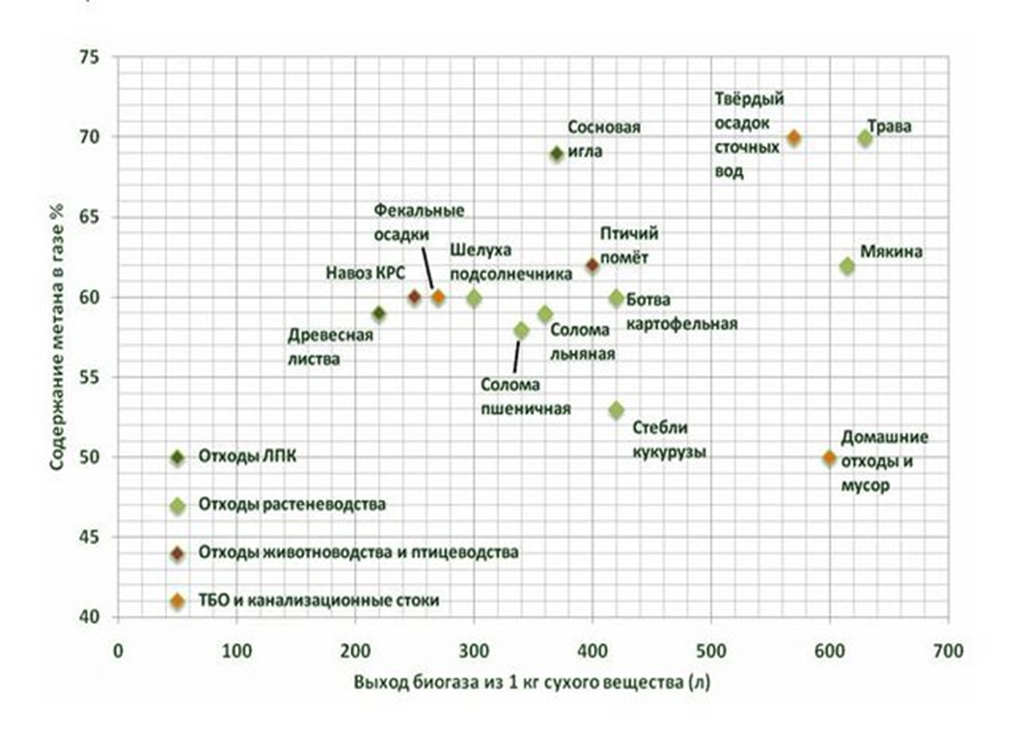

Содержание энергии в биогазе связано непосредственно с содержанием в нем метана. Чем больше метана содержится в биогазе, тем выше его калорийность. При этом, разные виды органического сырья имеют не одинаковое содержание метана, что объясняется, как характеристиками того или иного субстрата, так и используемыми техническими и технологическими решениями на биогазовой станции.

Ориентировочные показатели выхода биогаза из биомассы

Производство биогаза в биогазовых установках имеет много переменных, влияющих на выход биогаза и потенциальное производство энергии из биомассы.

В основном, выход биогаза зависит от состава и соотношения субстратов для биогазового производства. Важным является содержание питательных веществ в субстратах, в частности углеводов, жиров и белков, которые преобразуются микроорганизмами в метантенках биогазовой станции, преимущественно в метан, углекислый газ, воду и кислород.

С другой стороны, важными показателями являются содержание сухого вещества (СВ) и содержание органического сухого вещества (оСВ) в субстрате. Простыми словами: СВ — это свежая масса субстрата без содержания воды, а оСВ — сухое вещество без содержания сырой золы. СВ и оСВ субстратов являются важными факторами влияния на выход биогаза и метана, содержащегося в нем.

Ориентировочные значения содержания энергии и метана в различных субстратах

Приблизительное содержание метана в биогазе находится в пределах 50 — 75%. Содержание метана зависит от ряда факторов, среди которых: собственно тип и вид субстрата для биогазового производства, содержание питательных веществ в субстрате, техническое и технологическое решение биогазовой станции и др.

Энергия, которую можно выработать из биомассы измеряется в стандартных кубических метрах (Нм³) и соответствует примерно 10 киловатт-часам (кВт * ч). В зависимости от содержания метана, отличается и калорийность биогаза и составляет от 5 до 7,5 кВт * ч.

Кроме типа и вида сбраживаемого сырья на выход биогаза влияют такие параметры, как время пребывания субстрата в ферментере, температура сбраживания и подход к эксплуатации биогазовой станции.

Следует отметить, что значения содержания сухого вещества и органического сухого вещества — не постоянные показатели и могут меняться из года в год в зависимости от качества почвы, на которой выращиваются культуры, от погодных условий и т.д., соответственно имеют значительное влияние на выход биогаза.

Ориентировочные показатели выхода биогаза из тонны свежей массы (м³ / т СМ) и содержания метана в процентах некоторых наиболее распространенных в биогазовом производстве субстратов приведены на следующем графике (по данным FNR).

На данном графике представлены только некоторые субстраты для биогазового производства. Биогаз производится практически из любых субстратов органического/биологического происхождения, объединенных в четыре основные группы, а именно:

— биогаз из отходов животноводства (навоз твердый, навоз жидкий, помет)

— биогаз из отходов и остатков растениеводства/агропромышленного комплекса

— биогаз из возобновляемых энергетических культур (кукуруза, сильфий, суданская трава, сорго и т. д.)

д.)

— биогаз из компостированных остатков ухода за ландшафтом (листья, газонная трава и т.д.)

В начало

Для того, чтобы определить целесообразность и возможность внедрения технологии метанового брожения того или иного вида органических отходов того или иного предприятия, необходимо знать о биогазовых установках следующее:

Объем биореактора

На территории нашей страны из-за, преимущественно, суровых климатических условий, к сожалению, мы вынуждены признать тот факт, что биогазовые установки с реактором менее 50м3 эффективно работать не будут, т.к. процесс

Назначение биогазовой установки

Основным и единственным назначением биогазовой установки является переработка органических отходов, а точнее, их обеззараживание! Выработка энергии — это лишь приятный бонус, делающий этот процесс менее затратным, а в некоторых случаях, при чрезвычайно больших объемах переработки, способный даже обеспечить некоторые энергетические нужды предприятия. Поэтому эффект лучше считать, исходя из стоимости переработки отходов, и прибыли от реализации удобрений, либо от повышения урожайности собственных полей.

Объем переработки отходов

Максимальный целесообразный суточный объем переработки субстрата (отходы + вода) в БГУ составляет около 20% от физического объема (т.е. объема, который можно загрузить в реактор). Субстрата получается, как правило, в два раза больше, чем отходов, например, фермы крупного рогатого скота. Например, если объем суточного выхода составляет 1 тонну навоза КРС, субстрата получится около 2 тонн и тогда объем реактора биогазовой установки должен быть не меньше 10 м3. Чем меньше влажность исходного сырья, тем больше получится из него субстрата, т.к. влажность, необходимая для эффективного анаэробного процесса очистки от 90-92%.

Чем меньше влажность исходного сырья, тем больше получится из него субстрата, т.к. влажность, необходимая для эффективного анаэробного процесса очистки от 90-92%.

Материал реактора биогазовой установки

Мы прошли этапы тестирования реакторов из металла и бетона. Мы эксплуатировали в лабораторных условиях реакторы с расположением теплообменника внутри емкости сбраживания. Наши исследования дают серьезные основания сомневаться в возможности использования этих материалов с точки зрения коррозионной стойкости, стойкости к биологическому и химическому разложению (время разложения металлического реактора около 5 лет). Остаются реакторы из нержавеющей стали, но помимо их дороговизны, они обладают еще одним весьма весомым недостатком для эксплуатации в суровых климатических условиях — это существенная способность передавать тепло, столь ценное в сорокоградусные морозы. Стеклопластик, кроме основных проблем, решает вопрос удержания биомассы из-за пористой структуры стенки. Его стоимость вполне оправдана его долговечностью, которая серьезно превышает срок окупаемости.

Его стоимость вполне оправдана его долговечностью, которая серьезно превышает срок окупаемости.

Сбраживаемые органические отходы

Биогазовая установка способна сбраживать 27 различных видов органических отходов (потенциал приведен в таблице ниже).

Выход биогаза из органического сырья

Категория сырья | Выход биогаза (м3) из 1 тонны базового сырья |

Коровий навоз | 39-51 |

Навоз КРС, перемешанный с соломой | 70 |

Свиной навоз | 51-87 |

Овечий навоз | 70 |

Птичий помет | 46-93 |

Жировая ткань | 1290 |

Отходы с мясобойни | 240-510 |

ТБО | 180-200 |

Фекалии и сточные воды | 70 |

Послеспиртовая барда | 45-95 |

Биологические отходы производства сахара | 115 |

Силос | 210-410 |

Картофельная ботва | 280-490 |

Свекольный жом | 29-41 |

Свекольная ботва | 75-200 |

Овощные отходы | 330-500 |

Зерно | 390-490 |

Трава | 290-490 |

Глицерин | 390-595 |

Пивная дробина | 39-59 |

Отходы, полученные в процессе уборки ржи | 165 |

Лен и конопля | 360 |

Овсяная солома | 310 |

Клевер | 430-490 |

Молочная сыворотка | 50 |

Кукурузный силос | 250 |

Мука, хлеб | 539 |

Рыбные отходы | 300 |

Приведенные в таблице отходы имеют свои особенности при анаэробной биологичской очистке:

Навоз КРС

Во всем мире к числу наиболее популярных относят биогазовые установки, предусматривающие использование в качестве базового сырья коровьего навоза. Содержание одной головы крупного рогатого скота позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 м3 природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров. Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в желудочно кишечном тракте крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Содержание одной головы крупного рогатого скота позволяет обеспечить в год 6,6–35 т жидкого навоза. Этот объем сырья может быть переработан в 257–1785 м3биогаза. По параметру теплоты сгорания указанные показатели соответствуют: 193–1339 м3 природного газа, 157–1089 кг бензина, 185–1285 кг мазута, 380–2642 кг дров. Одним из ключевых преимуществ использования коровьего навоза в целях выработки биогаза является наличие в желудочно кишечном тракте крупного рогатого скота колоний бактерий, вырабатывающих метан. Это означает, что отсутствует необходимость дополнительного внесения микроорганизмов в субстрат, а следовательно, потребность в дополнительных инвестициях. Вместе с тем однородная структура навоза делает возможным применение данного типа сырья в устройствах непрерывного цикла. Производство биогаза будет еще более эффективным при добавлении в ферментируемую биомассу мочи КРС.

Навоз свиней и овец

В отличие от КРС, животные этих групп содержатся в помещениях без бетонных полов, поэтому процессы производства биогаза здесь несколько осложняются. Использование навоза свиней и овец в устройствах непрерывного цикла невозможно, допускается лишь его дозированная загрузка. Вместе с сырьевой массой данного типа в биореакторы нередко попадают растительные отходы, что может существенно увеличить период ее обработки.

Птичий помет

В целях эффективного применения птичьего помета для получения биогаза рекомендуется оснащать птичьи клетки насестами, поскольку это позволит обеспечить сбор помета в больших объемах. Для получения значительных объемов биогаза следует перемешивать птичий помет с коровьей навозной жижей, что исключит излишнее выделение аммиака из субстрата. Особенностью применения птичьего помета при производстве биогаза является необходимость введения 2-стадийной технологии с использованием реактора гидролиза. Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Это требуется в целях осуществления контроля над уровнем кислотности, в противном случае бактерии в субстрате могут погибнуть.

Фекалии

Для эффективной переработки фекалий требуется минимизировать объем воды, приходящийся на один санитарный прибор: единовременно он не может превышать 1 л.

С помощью научных исследований последних лет удалось установить, что в биогаз, в случае использования для его производства фекалий, наряду с ключевыми элементами (в частности, метаном) переходит множество опасных соединений, способствующих загрязнению окружающей среды. Например, во время метанового брожения подобного сырья при высоких температурных режимах на станциях биоочистки стоков практически во всех пробах газовой фазы обнаружено около 90 мг/м3 мышьяка, 80 мг/м3 сурьмы, по 10 мг/м3 ртути, 500 мг/м3 теллура, 900 мг/м3 олова, 700 мг/м3 свинца. Упомянутые элементы представлены тетра- и диметилированными соединениями, свойственными процессам автолиза. Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз.

Выявленные показатели серьезно превышают ПДК указанных элементов, что свидетельствует о необходимости более обстоятельного подхода к проблеме переработки фекалий в биогаз.

Энергетические растительные культуры

Подавляющее большинство зеленых растений обеспечивает исключительно высокий выход биогаза. Множество европейских биогазовых установок функционируют на кукурузном силосе. Это вполне оправданно, поскольку кукурузный силос, полученный с 1 га, позволяет выработать 7800–9100 м3биогаза, что соответствует: 5850–6825 м3 природного газа, 4758–5551 кг бензина, 5616–6552 кг мазута, 11544–13468 кг дров.

Около 290–490 м3биогаза дает тонна различных трав, при этом особенно высоким выходом отличается клевер: 430–490м3. Тонна качественного сырья картофельной ботвы также способна обеспечить до 490 м3, тонна свекольной ботвы – от 75 до 200 м3, тонна отходов, полученных в процессе уборки ржи, — 165 м3, тонна льна и конопли – 360 м3, тонна овсяной соломы — 310 м3 .

Следует отметить, что в случае целенаправленного выращивания энергетических культур для производства биогаза существует необходимость инвестирования денежных средств в их посев и уборку. Этим подобные культуры существенно отличаются от иных источников сырья для биореакторов. Необходимости в удобрении подобных культур нет. Что касается отходов овощеводства и производства зерновых культур, то их переработка в биогаз имеет исключительно высокую экономическую эффективность.

«Свалочный газ»

Из тонны сухих ТБО может быть получено до 200 м3биогаза, свыше 50% объема которого составляет метан. По активности выбросов метана «свалочные полигоны» намного превосходят любые другие источники. Использование ТБО в производстве биогаза не только позволит получить существенный экономический эффект, но и сократит поступление загрязняющих соединений в атмосферу.

Белгород. Биогаз и биогазовые станции.

Анализ и реализованные проекты — Портал-Энерго.ru

Анализ и реализованные проекты — Портал-Энерго.ruВ Белгородской области сконцентрировано большое количество предприятий животноводства и птицеводства, одновременно регион является одним из флагманов российского сельского хозяйства.

В результате деятельности таких предприятий образуется значительное количество органических отходов, необходимость утилизации которых является одной из приоритетных задач по обеспечению экологической безопасности атмосферы и земельных угодий.

За последнее десятилетие в мире получили развитие технологии, позволяющие утилизировать органические отходы, и при этом децентрализовано получать в большом количестве энергию из биоотходов путем переработки их в биогаз с использованием соответствующих технологических решений – биогазовых установок.

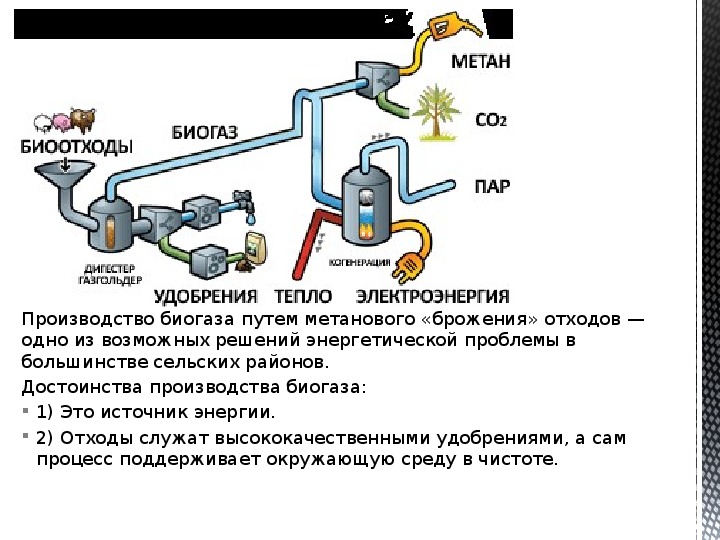

Биогаз – газ, получаемый в ходе брожения биомассы (органических отходов) посредством воздействия различных видов бактерий.

Различные виды микроорганизмов метаболизируют углерод из органических субстратов в безкислородных условиях (анаэробно). Этот процесс, называемый гниением или безкислородным брожением, следует за цепью питания. В процессе брожения из биоотходов вырабатывается биогаз. Этот газ может использоваться как обычный природный газ для технологических целей, обогрева, выработки электроэнергии. Его можно накапливать, перекачивать, использовать для заправки автомобиля или продавать соседям.

Биогаз состоит из метана (55-85%) и углекислого газа (15-45%). Плохо растворим в воде, его теплота сгорания составляет от 21 до 27,2 МДж/м³. При переработке 1 т свежих отходов крупного рогатого скота и свиней (при влажности 85%) можно получить от 45 до 60 м³ биогаза, 1 т куриного помета (при влажности 75%) – до 100 м³ биогаза. По теплоте сгорания 1 м³ биогаза эквивалентен: 0,8 м³ природного газа, 0,7 кг мазута, 0,6 кг бензина, 1,5 кг дров (в абсолютно сухом состоянии), 3 кг навозных брикетов.

Для работы электрогенераторов биогаз используется без какой либо очистки. Для заправки автомобилей устанавливается дополнительная система очистки. После такой системы очистки полученный газ — полный аналог природного газа (90% метана (CH4) и 10% углекислого газа (CO2)). Вторым продуктом очистки биогаза является CO2. Этот газ тоже идет в прибыль. Его можно использовать как сухой лед, для газировки или в технических целях.

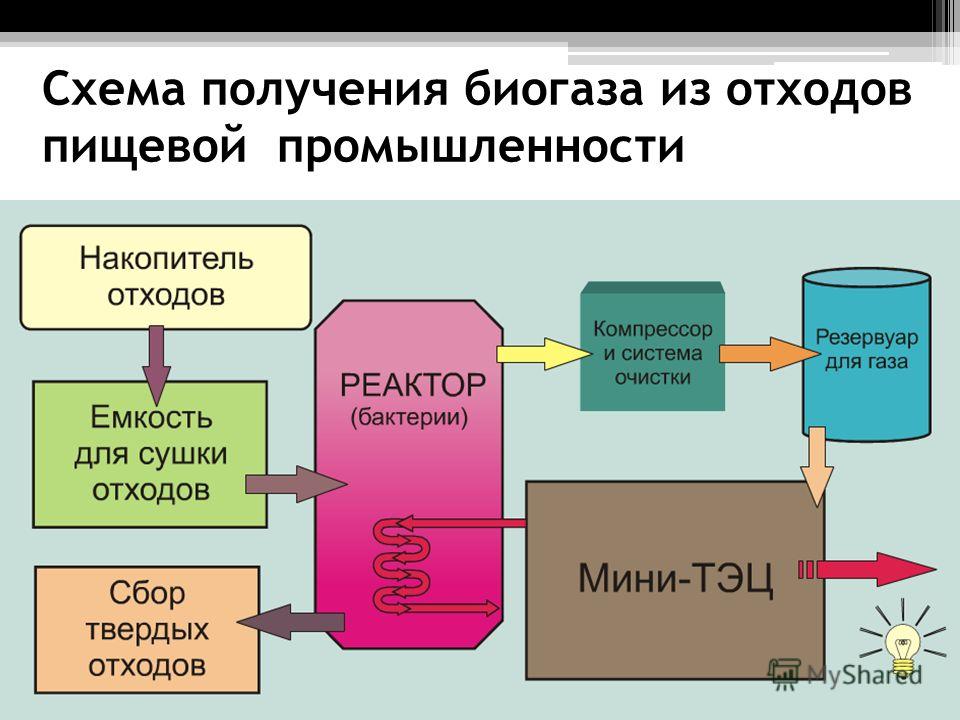

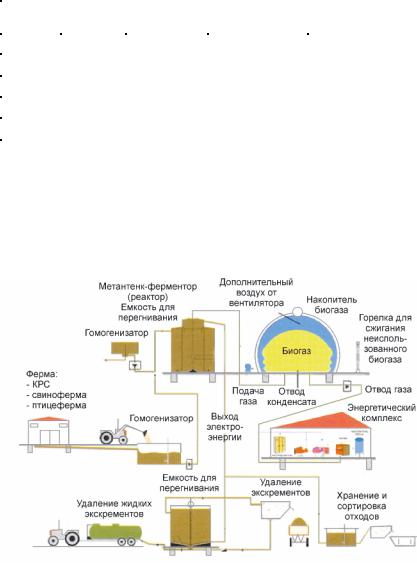

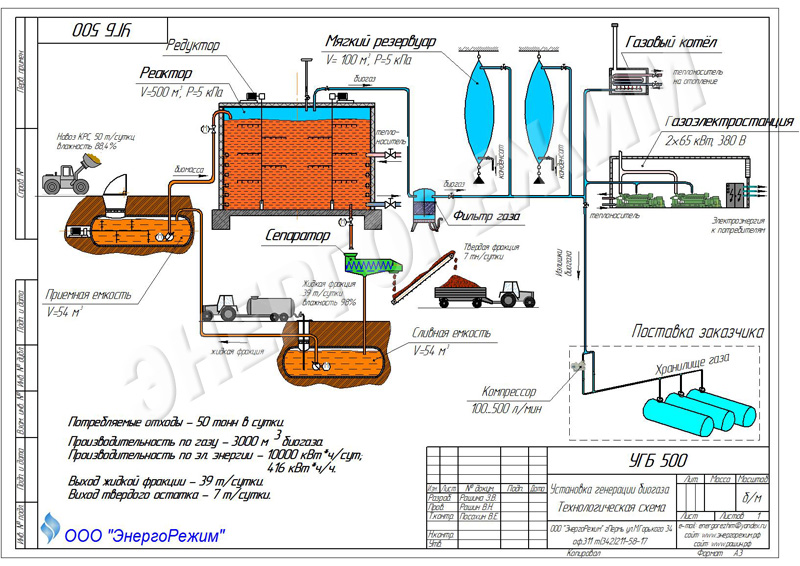

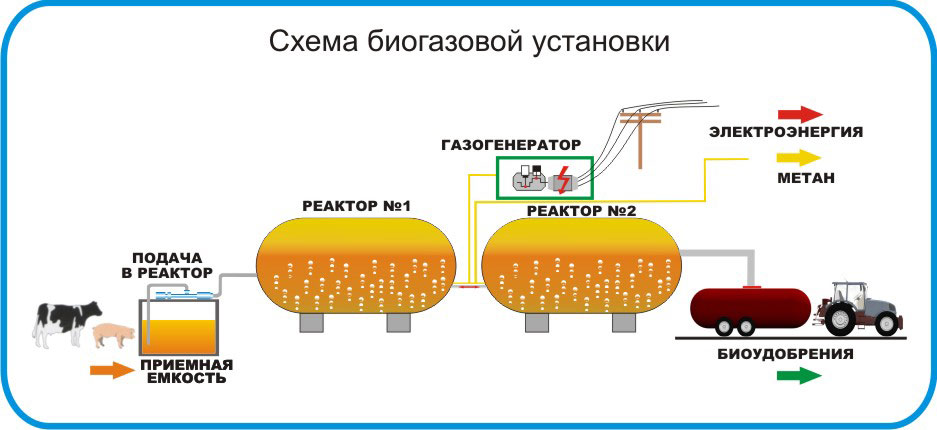

Биогазовая станция (Биогазовая установка) – это комплекс оборудования по переработке органических отходов с производством удобрений и биогаза, который используется в энергоустановках для выработки электроэнергии и тепла. Работу станции можно разделить на два технологических процесса:

• Анаэробное метановое брожение отходов для получения биогаза.

• Сжигание биогаза в энергетической установке для получения электрической энергии и тепла.

Анаэробное метановое брожение отходов — это разложение биомассы до простейших составляющих с получением метана, двуокиси углерода и воды под воздействием трёх видов бактерий. В цепочке питания последующие бактерии питаются продуктами жизнедеятельности предыдущих. Первый вид — бактерии гидролизные, второй — кислотообразующие, третий — метанообразующие. В производстве биогаза участвуют не только бактерии класса метаногенов, а все три вида.

Этапы процесса брожения биомассы

Для производства биогаза пригодно большинство отходов пищевой промышленности и сельского хозяйства, а также специально выращенные энергетические растения. Биогазовые установки могут работать как на моно-сырье, так и на смеси.

Органические отходы, пригодные для производства биогаза:

• навоз

• птичий помёт

• зерновая и меласная послеспиртовая барда

• пивная дробина

• свекольный жом

• фекальные осадки

• отходы рыбного и забойного цеха (кровь, жир, кишки, каныга)

• трава

• бытовые отходы

• отходы молокозаводов — соленая и сладкая молочная сыворотка

• отходы производства биодизеля — технический глицерин от производства биодизеля из рапса

• отходы от производства соков — жом фруктовый, ягодный, овощной

• виноградная выжимка

• водоросли

• отходы производства крахмала и патоки — мезга и сироп

• отходы переработки картофеля

• производства чипсов — очистки, шкурки, гнилые клубни, кофейная пульпа

|

Тип сырья |

Выход газа, |

|

Навоз коровий |

38-52 |

|

Навоз свиной |

52-88 |

|

Помет птичий |

47-94 |

|

Отходы бойни |

250-500 |

|

Жир |

1300 |

|

Барда послеспиртовая |

50-100 |

|

Зерно |

400-500 |

|

Силос, ботва, трава, водоросли |

200-400 |

|

Молочная сыворотка |

50-80 |

|

Свекольный и фруктовый жом |

40-70 |

|

Глицерин технический |

400-600 |

|

Дробина пивная |

130-150 |

Таблица. Объемы получаемого биогаза из различных видов исходного сырья

Белгородская область, по состоянию на 2012 год занимает лидирующее место по производству мяса в России:

— Поголовье свиней в сельскохозяйственных организациях оставляет 3305,1 тыс. голов (доля в общероссийском производстве свинины составляет 16,7%);

— Поголовье кур в сельскохозяйственных организациях 46,3 млн. голов (доля в общероссийском производстве мяса птицы составляет 14,9%).

— В сельскохозяйственных организациях и хозяйствах населения Белгородской области более 233 тысяч голов крупного рогатого скота.

Всего в регионе работает более 1000 комплексов по производству мяса птицы и свинины, они производят примерно 15 млн. тонн отходов в год.

Из суммарных отходов птицеводческих и животноводческих предприятий Белгородской области можно в сутки производить свыше 500 тысяч кубометров биогаза.

Масса органических отходов предприятий животноводства

и птицеводства Белгородской области, прогноз до 2015 г., тыс. тонн

(данные – Региональный центр биотехнологий)

|

Энергетический потенциал |

Всего |

Отходы свиноводства |

Отходы КРС |

Отходы птицеводства |

Отходы сахарного производства |

ТБО и отходы очистных сооружений |

Отходы перерабаты-вающих пред-приятий |

|

Мощность, МВт |

223,2 |

76,5 |

45,8 |

38,6 |

26,8 |

26,5 |

9,2 |

|

Электроэнергия, млн. кВт*ч/год |

1766 |

605 |

363 |

306 |

212 |

207 |

73 |

|

Тепловая энергия, тыс. Гкал/год |

1693 |

580 |

348 |

294 |

203 |

198 |

70 |

|

Производство удобрений, тыс. тонн/год |

7362 |

2524 |

1511 |

1273 |

885 |

864 |

305 |

|

Сокращение парниковых выбросов, млн. тонн/год |

1324 |

454 |

272 |

230 |

160 |

155 |

54 |

Энергетический потенциал

объектов биоэнергетики Белгородской области

(данные – Региональный центр биотехнологий)

Также, в результате деятельности сахарных заводов в Белгородской области ежегодно образуется порядка 1,6 млн. тонн побочного продукта производства – жома, который является хорошим органическим сырьем для выработки биогаза и, учитывая его низкую стоимость, позволяет сэкономить на сырье.

При переработке имеющихся в области отходов животноводства, птицеводства, жома свеклосахарного производства, энергетический потенциал региона составит 500 мегаватт, что полностью сможет обеспечить всю сельскую часть области электроэнергией и теплом.

Биомасса (отходы или зеленая масса) периодически подаются с помощью насосной станции или загрузчика в реактор. Реактор представляет собой подогреваемый и утепленный резервуар, оборудованный мешалками. В реакторе живут бактерии, питающиеся биомассой. Продуктом жизнедеятельности бактерий является биогаз. Для поддержания жизни бактерий требуется подача корма, подогрев до 35-38 °С и периодическое перемешивание.

На выходе установки получают два продукта: биогаз и биоудобрения (компостированный и жидкий субстрат).

Образующийся биогаз скапливается в хранилище (газгольдере), затем проходит систему очистки и подается к потребителям (котел или электрогенератор). Реактор работает без доступа воздуха, герметичен и неопасен.

Из газгольдера идет непрерывная подача биогаза в газовый или дизель-газовый теплоэлектрогенератор. Здесь уже производится тепло и электричество. 1м3 газа дает 2кВт*ч электрической и 2кВт*ч тепловой энергии. Крупные биогазовые установки имеют аварийные факельные установки на тот случай, если двигатель/двигатели не работают и биогаз надо сжечь. Газовая система может включать в себя вентилятор, конденсатоотводчик, десульфулизатор и т.п.

Возникающее при производстве электрического тока тепло, подаётся через систему водяного охлаждения или же через систему охлаждения отработанных газов в обогревательную систему. Образующееся избыточное тепло может быть отведено через аварийный охладитель и, при необходимости, использовано в других системах.

Для сбраживания некоторых видов сырья в чистом виде требуется особая двухстадийная технология. Например, птичий помет, спиртовая барда не перерабатываются в биогаз в обычном реакторе. Для переработки такого сырья необходим дополнительно реактор гидролиза. Такой реактор позволяет контролировать уровень кислотности, таким образом бактерии не погибают из-за повышения содержания кислот или щелочей. Возможна переработка этих же субстратов по одностадийной технологии, но при коферментации (смешивании) с другими видами сырья, например, с навозом или силосом.

Переброженная масса – это биоудобрения, готовые к использованию. Жидкие биоудобрения отделяются от твердых с помощью сепаратора и сохраняются в емкости для хранения биоудобрения.

Переработка отходов на биогазовой установке позволяет одновременно получить:

1. газ

2. электричество

3. тепло

4. топливо для автомобилей

5. биоудобрения

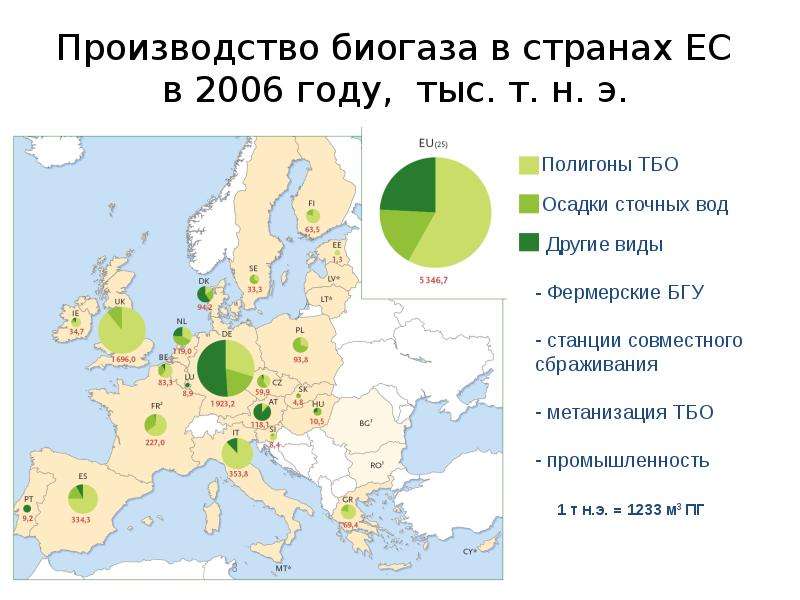

Несмотря на отсутствие в РФ «зеленого тарифа» на электроэнергию, произведенную из биомассы, российский рынок биогаза может активно развиваться за счет проектов, направленных на утилизацию разного рода аграрных отходов.

В качестве дополнительного фактора повышенного интереса европейских компаний к российскому рынку биогаза — растущая конкуренция в данном сегменте в странах ЕС.

В Европе биогазовые компании уже начали «толкать» друг друга «локтями», аграрный рынок практически не растет, соответственно спрос на биогазовые проекты снижается. Единственным выходом для европейских компаний является поиск и освоение новых рынков. В данном случае российский рынок может стать для них Клондайком.

Общий потенциал рынка биогаза, а также электро- и теплогенерации на базе биогазовых комплексов, использующих отходы аграрной промышленности, составляет в Российской Федерации более $18,4 млрд. При этом производство биогаза может достичь 14,7 млрд кубометров в год, что является эквивалентом 10 млрд кубометров природного газа.

В России в 2013 году принято постановление правительства «О механизме стимулирования использования возобновляемых источников энергии на оптовом рынке электрической энергии и мощности», направленное на стимулирование использования возобновляемых источников энергии и компенсацию тарифов по такой энергии с целью повышения ее конкурентоспособности. Эта система в будущем может стимулировать развитие сетевой генерации, продажи произведенной из биогаза электроэнергии на оптовом и розничном рынке.

Инвестиционные аспекты использования биогазовых технологий:

Экономические

Существенные экономические выгоды получают все заинтересованные участники сельскохозяйственного и энергетического рынков:

• Инвесторы – срок окупаемости таких проектов составляет порядка 3-5 лет.

• Фермеры, предприятия АПК – снижение экологических платежей, собственная генерация электроэнергии и тепла, высококачественные удобрения.

• Государство – снижение нагрузки на региональный и муниципальный бюджеты, увеличение налоговой базы за счет развития сельскохозяйственных предприятий.

• Российская энергетика – оптимизация энергетического баланса, высвобождение дополнительных объемов природного газа для экспорта на европейские рынки, где цены выше, снижение нагрузки на сети и генерирующие мощности, снижение затрат на развитие и ремонт сетевого хозяйства.

Биогазовые технологии позволяют наиболее рационально и эффективно конвертировать энергию химических связей органических отходов в энергию газообразного топлива (биогаз) собственного производства с получением высокоэффективных органических удобрений. Произведенный биогаз может быть направлен в энергетические установки для выработки электроэнергии и тепла. Поэтому потребность в закупке электроэнергии, тепла, органических удобрений у сторонних производителей отпадает.

Энергетические

Биогаз с высокой эффективностью используется для получения собственной тепловой и электрической энергии. Если весь биогаз будет перерабатываться на когенерационных установках, это полностью обеспечить сельские районы доступом к газу и тепловой мощности. Излишки энергии, а также побочная товарная продукция могут быть реализованы на свободном рынке.

Экологические

Биогазовая станция решает проблему утилизации органических отходов и очистки сточных вод, содержание органических веществ в отходах снижается в 10 раз, также напрямую (за счет переработки) и косвенно (за счет замещения углеводородов в энергобалансе) сокращают выбросы в атмосферу парниковых газов – метана (СН4) и углекислого газа (СО2).

Географические

Биогазовые станции могут быть размещены в любом регионе, где есть достаточное количество органического сырья вне зависимости от наличия объектов традиционной энергетики, инженерных и транспортных сетей.

Инфраструктурные

При наличии сырья, строительство биогазовой станции является отличной альтернативой строительства объектов традиционной энергетики (газопроводов, котельных, электросетей, трансформаторов) и других объектов инфраструктуры (хранилищ отходов, подъездных путей и т.д.). В случае автономной работы отсутствуют затраты на подключение к энергосетям.

Социальные

Биогазовая установка предоставляет возможность обеспечения теплом и электроэнергией объектов социальной инфраструктуры, расположенных поблизости (жилых домов, школ, больниц, детсадов, домов отдыха и т.д.). Развитие биогазовой энергетики также решает проблемы занятости в сельских районах и повышает реальные доходы населения. Кроме этого, внедрение биогазовых технологий способствует развитию энергетической инфраструктуры села, что положительно сказывается на уровне жизни сельского населения.

Инвестиционные проекты в сфере биогазовой индустрии в Белгородской областиВ Белгородской области создана законодательная база развития малой энергетики. В соответствии в Постановлением Правительства Белгородской области №427-пп от 29.10.2012г. утверждена долгосрочная целевая программа «Развитие возобновляемых источников энергии на 2013-2015 годы и на период до 2020 года». Согласно целевым показателям в области планируется введение 223,3 МВт мощностей альтернативной энергетики, в основном за счёт биогазовых станций.

Предусматривается переработка биологических отходов животноводства и птицеводства для производства биогаза и биотоплива.

Для решения этих задач планируется скоординировать работу всех сельскохозяйственных предприятий в нескольких направлениях. В первую очередь, это строительство сети биогазовых установок для переработки органических отходов с влажностью более 50%.

В числе предлагаемых инвестиционных проектов – строительство биогазовых установок на работающих в области свинокомплексах, очистных сооружениях птицефабрик. Компании, которые производят электроэнергию с использованием биотехнологий, будут включены в реестр энергоснабжающих организаций области.

В перспективе, в области намечается обеспечить рациональный, экономически обоснованный рост использования различных видов возобновляемых источников энергии для производства электрической и тепловой энергии, а также расширить использование альтернативных видов топлива для транспорта и энергетики.

Карта – схема

потенциального размещения площадок для биогазовых комплексов

(данные – Региональный центр биотехнологий)

По состоянию на 2013 год Белгородская область газифицирована на 99,8%. Это самый высокий показатель газификации среди российских регионов.

Карта газоснабжения Белгородской области

(источник — ООО «Газпром межрегионгаз Белгород»)

Производственные модели для инвестиционных проектов малой энергетики в Белгородской областиСпециалистами ОАО «Корпорация «Развитие» Белгородской области представлены наиболее выгодные для инвестирования схемы технологических процессов получения альтернативного топлива. В качестве сырья предполагается использование различных органических и бытовых отходов, в том числе побочных продуктов сельскохозяйственных предприятий области.

Использование биогаза в качестве газомоторного топлива

Биогаз представляет собой горючую газовую смесь, состоящую из 50-70% метана (Ch5), которая образуется из органических субстанций в результате анаэробного микробиологического процесса.

Одним из самых наиболее перспективных направлений использования биогаза является его применение в качестве газомоторного топлива.

В качестве сырья для производства биогаза можно использовать любые органические отходы, отходы пищевого производства, животноводства, сельскохозяйственной отрасли, деревоперерабатывающей промышленности, осадки хозяйственно-бытовых сточных вод и прочее сырье, подлежащее ферментации и дальнейшей обработке.

Произведенный биогаз необходимо дополнительно обогатить метаном. Затем полученный биометан можно транспортировать на стационарные или мобильные заправочные станции.

Схема процесса получения биогаза,

используемого в качестве моторного топлива

ПАГЗ — Передвижной автогазозаправщик

АГНКС — Автомобильная газонаполнительная компрессорная станция

Производство RDF-топлива

Одним из наиболее эффективных способов переработки твердых бытовых отходов (ТБО) является производство RDF-топлива (Refuse Derived Fuel (анг.) – топливо, производимое из отходов).

RDF представляет собой топливо, производимое путем измельчения, преобразования и обезвоживания ТБО. RDF состоит в основном из горючих компонентов ТБО, таких как пластик и биоразлагаемые отходы.

Для производства RDF твердые бытовые отходы предварительно поступают на мусоросортировочные комплексы. Полученные в ходе сортировки органические отходы сначала компостируются, а затем направляются на рекультивацию полигонов. На захоронение идет не более 30% отходов.

Получение энергии из RDF является одним из самых экономичных источников энергии. RDF широко используется в цементной промышленности и других отраслях в качестве замены ископаемого топлива и снижает зависимость от него.

Схема процесса вывоза и утилизации мусора с получением RDF-топлива

Модель автономной системы энергосбережения за счет источников малой энергетики на примере одного из районов Белгородской области

Специалистами ООО «Дирекция инвестиционного развития» ОАО «Корпорация «Развитие» на примере одного из районов Белгородской области была сформирована модель автономной системы энергосбережения за счет источников малой энергетики.

В ходе анализа энергобаланса Шебекинского района были рассмотрены объем и структура потребителей рынка энергопотребления. Шебекинский район был разделен на энергосегменты: Шебекино, Муром, Маслова Пристань, Ржевка, Большетроицкое. Общее количество точек поставок по Шебекинскому району составляет 46 664 ед. При этом пиковые мощности равны 59 МВт, а объем потребления — 330 692 МВт*ч. Также по данным филиала ОАО «МРСК-Центра» — «Белгородэнерго» спрогнозирован рост объема потребления на уровне 1,5% (до 335 604 МВт*ч).

Предлагаемая географическая модель строительства объектов генерации Шебекинского района Белгородской области 2013-2018

В ходе анализа ресурсной базы для выработки электроэнергии за счет альтернативных источников рассмотрены отходы животноводства (птицекомплексы, свинокомплексы и фермы КРС), а также сахарных заводов (жом), водоканалов и отходы ТБО на территории Шебекинского района.

Сравнение показателей энергопотребления Шебекинского района Белгородской области в 2012 и 2018 (прогноз) годах

в разрезе структуры объектов генерации

Данные о ВИЭ были разнесены по энергосегментам с проработкой вопроса о типе генерации и мощностях установок. Произведено сравнение объема потребляемой электроэнергии в энергосегменте и энергопотенциале с учетом растительного сырья (на территории конкретного энергосегмента).

Биогазовая установка. Инвестиционная стоимостьВ инвестиционную стоимость биогазовой станции входят следующие основные составляющие:

• Стоимость конструкторской, проектно-сметной и рабочей документации на установку;

• Стоимость и доставка оборудования;

• Стоимость строительно-монтажных работ;

• Стоимость пусконаладочных работ;

• Прочее (разрешения, согласования, обучение персонала, подключения к энергосетям и др.)

Основными инвестиционными затратами при создании биогазовой станции являются затраты на приобретение оборудования и составляют до 60% от общей стоимости проекта. Основными элементами биогазовой станции (БГС) являются:

• Загрузчики твердого (жидкого) сырья

• Ферменторы (метантенки, реакторы)

• Мешалки

• Газгольдеры

• Система смешивания воды и отопления

• Газовая система

• Насосная станция

• Сепараторы

• Приборы контроля

• КИПиА

• Система безопасности

• Когенерационный блок.

Самыми дорогими элементами являются ферменторы из железобетона или стали со специальным покрытием и когенерационный блок (до 70% от общей стоимости оборудования). Стоимость ферментеров зависит от их типа, объема и количества. Стоимость когенерационного блока – от установленной мощности.

Для того чтобы отследить правильные зависимости (объем перерабатываемых отходов и электрическая мощность) между ключевыми элементами установки необходимо обратить более пристальное внимание к самим отходам. Каждый отход характеризуется своими физико-химическими показателями:

• Влажностью

• Содержанием сухого вещества

• Содержанием органического сухого вещества

• Содержанием белков

• Содержанием углеводов

• Содержанием жиров

• рН.

Именно от этих показателей зависит время его сбраживания, количество получаемого биогаза и его состав. Приведем сравнительную таблицу выхода биогаза и его качество (содержание метана) с тонны сырья:

|

Субстрат |

СВ |

оСВ |

N |

P2O5 |

K2O |

Выход биогаза |

Содержание метана |

Выход метана |

|

[%] |

[%СВ] |

[%СВ] |

[нм3/т субстрата] |

[% об объема Биогаза] |

[нм3/т оСВ] |

|||

|

Навозная жижа КРС |

10 |

80 |

3,5 |

1,7 |

6,3 |

25 |

56 |

210 |

|

Свиные стоки |

6 |

80 |

3,6 |

2,5 |

2,4 |

28 |

61 |

250 |

|

Навоз КРС |

25 |

80 |

4 |

3,2 |

8,8 |

80 |

55 |

250 |

|

Птичий помет |

40 |

75 |

18,4 |

14,3 |

13,5 |

140 |

64 |

280 |

|

Кукурузный силос |

33 |

95 |

2,8 |

1,8 |

4,3 |

200 |

53 |

340 |

|

Травяной силос |

35 |

90 |

4 |

2,2 |

8,9 |

180 |

54 |

310 |

|

Свекловичный жом |

24 |

95 |

н.д. |

н.д. |

н.д. |

68 |

72 |

218 |

|

Чистый жир |

100 |

98 |

н.д. |

н.д. |

н.д. |

1300 |

87 |

1154 |

Из таблицы видно, что для одинакового количества подаваемого субстрата количество и качество получаемого биогаза отличаются в разы и, поскольку, только метан поставляет энергию из биогаза, целесообразно, данные о производстве газа выражать в м3 метана на тонну органического сухого вещества (оСВ), это намного точнее и красноречивее нежели данные в м3 биогаза в м3 свежего субстрата.

При этом количество получаемой электроэнергии зависит от объема и качества биогаза.

Для производства 1 МВтч электроэнергии потребуется либо почти 18 тонн навозной жижи КРС, либо 220 кг чистого жира. Поэтому объем ферментеров для переработки данных видов субстратов будет различаться в десятки раз, что влечет за собой отличие и в их стоимости на аналогичный порядок при одинаковой стоимости когенерационного блока.

Биогазовая паровая котельная .Реализованный проект

В репортаже Екатерины Столповской,

Специалиста по связям со СМИ ОАО «Корпорация «Развитие»

В конце апреля на базе крупнейшего агрохолдинга «Приосколье» была запущена экспериментальная, единственная в Европе паровая котельная, работающая на подстилочно-помётной массе. Оборудование изготовлено и смонтировано российским заводом ООО «Союз» (г. Ковров). Новейшая разработка предприятия позволяет получать при сжигании отходов птицеводства пар, который может быть использован для их технологических нужд, получения электроэнергии и тепла. Кроме того, решается вопрос экологии – помёт больше не нужно складировать на полигонах.

По поручению губернатора Белгородской области специалисты ОАО «Корпорация «Развитие» ознакомились с совместным опытом работы компании «Приосколье» и завода «Союз». Была поставлена задача не только всесторонне изучить новый для России метод утилизации отходов птицефабрик, его рентабельность и эффективность, но и сформировать предложение о возможности его широкого применения в регионе.

— Посетив птицефабрику «Приосколье» и увидев в работе паровой котёл, мы получили ответы на интересующие нас вопросы, — рассказал Андрей Урванов, руководитель направления «Альтернативная энергетика» ОАО Корпорация «Развитие». – Как нам пояснили, проект этот адресный, и пригоден только для тех птицефабрик, где используется напольное содержание птицы. Для более детального обсуждения предложений разработчиков, мы недавно побывали на заводе, где нам представили еще ряд не менее перспективных идей по использованию оборудования для сжигания куриного помета. Так пар при определённом давлении и температуре можно направить на паровую турбину и получить на выходе электричество и тепло. Был также озвучен весьма интересный способ утилизации клеточного помёта, малопригодного для биогазовых станций из-за необходимости нейтрализации азота. Его можно перерабатывать в экологически адаптированное органическое удобрение, обеззараженное от микроорганизмов с помощью тепла, при сохранении полезных органических веществ.

Именно поэтому проект интересен и перспективен для нашего региона – белгородские птицефабрики, производящие в год свыше 700 тысяч тонн мяса птицы, могут полностью перейти на замкнутый цикл, без вреда для себя и окружающей среды. Также агрохолдинги смогут существенно снизить свои расходы на электроэнергию и отопление. А значит, в итоге, и себестоимость продукции. Срок его окупаемости – до трёх лет.

Сейчас анализируются все экономические показатели, запланированы дополнительные исследования в Белгородской сельскохозяйственной академии им. В. Я. Горина. В дальнейшем полученные результаты будут представлены на рассмотрение в Правительство области, и в случае получения одобрения со стороны руководства региона, проект будет рекомендован всем птицеводческим компаниям Белгородской области, а Корпорация займется привлечением инвестиций для его реализации.

Александр Лукьянов,

ведущий аналитик ОАО «Корпорация «Развитие»

Сырьё для получения биогаза

Главная→Биогазовые станции→Сырьё для получения биогаза

Получение биогаза на станциях, которые строит наша корпорация, делает возможным переработка органических отходов от птицефабрик, свиноферм, ферм, специализирующихся на крупнорогатом скоте и других предприятий, в ходе работы которых выбрасывается большое количество органических отходов. В последние годы интерес бизнеса, науки и общественности к экологичным способам утилизации отходов возрос, равно как и интерес к альтернативным источникам энергии, обусловленный ростом цен на традиционные. Остановимся чуть подробнее на сырье, из которого можно изготавливать газ, пригодный для использования в бытовых и промышленных целях. Наша корпорация предлагает оборудование для осуществления этой возможности.

Принято считать, что изготавливается биогаз из навоза, хотя на практике видов сырья, пригодного для выработки биогаза, намного больше. Это может быть навоз (как плотный, так и жидкий), отходы производства пищевой промышленности, пищевые и кормовые остатки, барда, выжимки, биомусор из коммунальных служб и прочие органические отходы. Помимо отходов для производства биогаза могут быть использованы энергетические растения, которые могут быть выращены специально для этих целей. Это кукуруза, зерно, подсолнечник, различные травы, а так же свёкла, силос и так далее.

Некоторые цифры: одна тонна навоза крупного рогатого скота даёт 30-50 м3 биогаза, 60% которого составляет метан, тонна различных видов растений на выходе даст 150-500 м3 биогаза с 70% содержанием метана, а тонна жира после переработки — это 1300 м3 биогаза, 87% которого составляет метан.

Проще говоря, за сутки мы можем получить от одной коровы — 2,5 м3 биогаза, от быка на откорме — 1,6 м3, свиньи — 0,3 м3 и от птицы — 0,02 м3 биогаза.

Важно отметить, что установка по производству биогаза устроена таким образом, что за её пределы не проникнет ни характерное для перерабатываемых отходов зловоние, ни токсичные вещества, которые в других условиях загрязняют атмосферу и приводят к болезням. Получение биогаза из органических отходов – это не только собственный газовый источник. Переработка органических отходов в газ и удобрения с помощью наших биогазовых установок — это в первую очередь экологичный способ избавиться от опасного мусора и извлечь из него не вред, а пользу.

Биогаз — обзор | Темы ScienceDirect

2.55.7 Утилизация биогаза

Биогаз — отличное топливо для большого числа применений [2, 4]. Существует три основных способа использования биогаза, такие как производство тепла и потока, производство / когенерация электроэнергии и использование в качестве автомобильного топлива.

Во всем мире биогаз в основном используется в системах комбинированного производства тепла и электроэнергии (ТЭЦ), в то время как различные страны ЕС инициировали программы по использованию растущего количества биогаза в транспортном секторе, что особенно привлекательно из-за постоянного роста стоимости ископаемое топливо [4, 5].

Обычные газовые горелки можно легко настроить на биогаз, изменив соотношение воздуха и газа. Сжигание биогаза — это устоявшаяся и заслуживающая доверия технология с низкими требованиями к качеству биогаза. Давление обычно должно быть от 10 до 25 мбар. Рекомендуется снизить уровень H 2 S ниже 1000 ppm, чтобы поддерживать точку росы на уровне примерно 150 ° C.

Биогаз также является отличным топливом для ТЭЦ. В основном двигатели внутреннего сгорания используются в когенерационных установках либо в качестве двигателей с искровым зажиганием, либо в качестве двухтопливных.Двухтопливные двигатели, например, с впрыском дизельного топлива (> 10%), хотя и гораздо менее экономичны, очень популярны в меньших масштабах с хорошей энергоэффективностью (до 40%). Они имеют высокие выбросы, если не используется обработка дымовых газов, но позволяют легко запускать, используя только дизельное топливо (при запуске производства биогаза). Двигатели с искровым зажиганием могут быть стехиометрическими двигателями или двигателями с обедненной смесью, последние являются общими для больших размеров и имеют более высокий КПД.

Считается, что топливные элементы станут малой электростанцией будущего, обладающей потенциалом для достижения очень высокого КПД (> 65%) и низкого уровня выбросов.Особый интерес к биогазу вызывают горячие топливные элементы (> 800 ° C), где CO 2 не ингибирует электрохимический процесс, а скорее служит теплоносителем.

Транспортные средства, работающие на газе, могут использовать биогаз в качестве топлива при условии, что он повышен до качества природного газа, и становится возможным его применение на тех же транспортных средствах, которые используют природный газ. Заметно увеличивается количество общественного транспорта, работающего на газе, такого как автобусы и мусоровозы. Большинство газовых индивидуальных автомобилей — это переоборудованные автомобили, которые были оснащены бензобаком в багажном отделении и системой подачи газа в дополнение к обычной бензиновой топливной системе.Специальные газовые автомобили работают с большей эффективностью. Газ хранится под давлением 200–250 бар в резервуарах под давлением из стали или алюминиевых композитных материалов. Транспортные средства, работающие на газе, имеют важные преимущества перед автомобилями, оснащенными дизельными или бензиновыми двигателями, поскольку выбросы CO 2 сокращаются более чем на 95%. Также значительно сокращаются выбросы твердых частиц и сажи. Во всем мире насчитывается более 3 миллионов транспортных средств, работающих на природном газе, и около 10 000 автомобилей и автобусов, работающих на биогазе, что свидетельствует о том, что конфигурация транспортных средств не является проблемой для использования биогаза в качестве автомобильного топлива.Однако требования к качеству газа очень строгие, поэтому неочищенный биогаз из варочного котла необходимо модернизировать.

Наконец, возможна закачка биогаза в газовую сеть, и различные страны ЕС установили стандарты (например, фиксированные пределы для серы, кислорода, твердых частиц и точки росы) для закачки улучшенного биогаза в сеть, чтобы избежать его загрязнения. Методы модернизации должны позволять очищенному биогазу соответствовать этим стандартам качества [4].

Стратегии увеличения производства биогаза за счет анаэробного сбраживания лесного материала — обзор :: BioResources

Мацакас, Л., Rova, U., and Christakopoulos, P. «Стратегии увеличения производства биогаза за счет анаэробного сбраживания лесного материала — обзор», BioRes. 11 (2), 5482-5499.Abstract

Включение биотоплива в существующие виды топлива — очень важная мера для замедления разрушения окружающей среды и противодействия неизбежной нехватке ископаемого топлива. Биогаз — очень интересный вариант для использования как для производства электроэнергии, так и для тепла, а также в качестве топлива для транспортных средств.Положительные топливные характеристики биогаза и высокий выход биогаза, полученного из традиционного сырья (, например, , навоз), привели к эксплуатации нескольких коммерческих установок по всему миру. С другой стороны, существует повышенный спрос на производство биогаза, которое для удовлетворения потребности должно включать в себя возобновляемые ресурсы. Лесные материалы являются интересным кандидатом, и в исследовательских и промышленных кругах растет интерес к их использованию в качестве сырья для анаэробного сбраживания при производстве биогаза.В этой обзорной статье мы стремимся дать читателю представление о самых последних процессах преобразования различных источников лесного сырья в биогаз.

Скачать PDF

Полная статья

Стратегии увеличения производства биогаза за счет анаэробного сбраживания лесных материалов — обзор

Леонидас Мацакас, Ульрика Рова и Пол Христакопулос *

Включение биотоплива в существующие виды топлива — очень важная мера для замедления разрушения окружающей среды и противодействия неизбежной нехватке ископаемого топлива.Биогаз — очень интересный вариант для использования как для производства электроэнергии, так и для тепла, а также в качестве топлива для транспортных средств. Положительные топливные характеристики биогаза и высокий выход биогаза, полученного из традиционного сырья (, например, , навоз), привели к эксплуатации нескольких коммерческих установок по всему миру. С другой стороны, существует повышенный спрос на производство биогаза, которое для удовлетворения потребности должно включать в себя возобновляемые ресурсы. Лесные материалы являются интересным кандидатом, и в исследовательских и промышленных кругах растет интерес к их использованию в качестве сырья для анаэробного сбраживания при производстве биогаза.В этой обзорной статье мы стремимся дать читателю представление о самых последних процессах преобразования различных источников лесного сырья в биогаз.

Ключевые слова: биогаз; Метан; Анаэробное пищеварение; Лесные материалы; Предварительная обработка

Контактная информация: Разработка биохимических процессов, Отдел химической инженерии, Департамент инженерии гражданского строительства, окружающей среды и природных ресурсов, Технологический университет Лулео, Лулео, SE-97187, Швеция; * Автор, ответственный за переписку: пол[email protected]

ВВЕДЕНИЕ

Быстрый рост индустриализации, наблюдавшийся в прошлом веке, вместе с увеличением населения, привел к увеличению потребности в энергии (Matsakas et al. 2014a; Sarris et al. 2014). В настоящее время основным источником энергии являются ископаемые ресурсы (например, нефть) (Matsakas et al. 2014b). Использование ископаемого топлива в качестве источника энергии не только неустойчиво, но также приводит к экологическим проблемам, таким как выброс парниковых газов (ПГ) и других потенциально вредных соединений (Bonturi et al. 2015). Более того, использование ископаемых ресурсов привело к зависимости подавляющего большинства стран от импорта топлива, что может привести к отсутствию энергетической безопасности. Чтобы решить эти проблемы, необходимо использовать новые возобновляемые источники энергии. Эти формы биотоплива предпочтительно производить с использованием технологий, основанных на местном сырье, что приводит к энергетической безопасности и созданию новых рабочих мест, , то есть , что позволяет перейти к экономике, основанной на биологических источниках. Наиболее распространенными видами биотоплива, которые в настоящее время используются, являются жидкое топливо этанол и биодизель, а также газообразное топливо метан.При их производстве очень важно, чтобы используемое сырье не являлось также источниками пищи и не конкурировало с землей, используемой для производства продуктов питания. Использование пищевых ресурсов для производства биотоплива уже подвергалось серьезной критике (Nitsos et al. 2015), так как в прошлом это приводило к росту цен на них.

В основном биогаз используется в качестве автомобильного топлива и для производства электроэнергии (Jeihanipour et al. 2013). Для производства электроэнергии биогаз сжигается в специальном оборудовании, называемом ТЭЦ (комбинированное производство тепла и электроэнергии).С другой стороны, для использования в качестве топлива для транспортных средств биогаз должен быть улучшен путем удаления диоксида углерода (CO 2 ) и других газов (, например, , , сероводорода (H 2 S)), а затем увеличение концентрации метана (CH 4 ), что приводит к увеличению энергоемкости биогаза. Для увеличения содержания метана используются различные методы, такие как химическая адсорбция, активированный уголь, очистка и биологическое окисление (Abatzoglou and Boivin, 2008).Производство биогаза, по данным Европейской ассоциации производителей биомассы (www.eubia.org), в 25 странах ЕС в 2012 г. достигло 12 090 тыс. (1811 тыс. Тнэ) и Италия (1178 тыс. Тнэ). По данным Статистического управления Швеции (scb.se), Швеция уже создала рынок автомобилей на основе биометана с в общей сложности 40 095 автомобилей с гибким топливом на газе / газе в 2014 году; и среди них 8 150 автомобилей, работающих на метановом газе.

Биогаз, как будет обсуждено позже, производится путем анаэробного сбраживания органических материалов. Процесс анаэробного сбраживания положительно влияет на окружающую среду, так как предотвращает выброс органических отходов на свалки. Размещение органических материалов на свалках может привести к неконтролируемому выбросу газов в окружающую среду. Эти газы включают метан, который, как считается, представляет в 20-23 раза более высокий потенциал парниковых газов по сравнению с двуокисью углерода (Browne and Murphy 2013; Zheng et al. 2014). Кроме того, свалки также образуют фильтрат, который приводит к загрязнению подземных вод. Наконец, еще одна положительная характеристика анаэробного пищеварения — образование дигестата. Дигестат — это остающаяся твердая фракция после переваривания, она богата азотом, калием и фосфором и обладает особыми реологическими характеристиками; эти свойства делают его очень эффективным биоудобрением (Liu et al. 2009; Adu-Gyamfi et al. 2012; Kafle et al. 2014).

Биогаз в качестве топлива

Одним из привлекательных преимуществ использования биогаза в качестве автомобильного топлива является то, что он не требует значительных изменений транспортного средства. Технология преобразования бензинового транспортного средства для работы на метане уже проверена, а модификация двигателя с искровым зажиганием проста и может быть выполнена путем добавления второй топливной системы (Aslam et al. 2006). Стоимость этого преобразования варьируется в зависимости от размера и типа транспортного средства, типа двигателя, размера метанобака, затрат на рабочую силу и страны, в которой будет проводиться модификация.Использование биогаза в качестве топлива способствует сокращению выбросов парниковых газов и загрязнения воздуха, поскольку он имеет незначительные выбросы пыли и частиц, практически не выделяет парниковых газов и снижает выбросы соединений серы, окиси углерода, оксидов азота и углеводородов (шведский Газовая ассоциация 2011). Несмотря на очень положительные характеристики биогаза в качестве топлива и тот факт, что более важно использовать произведенный биогаз для автомобильного топлива, а не для производства электроэнергии (поскольку существует широкая доступность «зеленых» альтернатив, таких как энергия ветра и солнца) , только относительно небольшое количество биогаза направляется в транспортный сектор (Naik et al. 2010). С точки зрения ресурсоэффективности считается, что биогаз имеет лучшее соотношение выходной энергии и входящей энергии, чем этанол (Jeihanipour et al. 2013), достигая коэффициента до 28 (Zheng et al. 2014).

Производство и использование любой формы возобновляемой энергии для использования в качестве автомобильного топлива всегда должно конкурировать с ценами на ископаемое топливо ( например, нефть). Примерно с середины 2014 года цены на ископаемое топливо значительно снизились по сравнению с предыдущими годами, и это усилило давление на альтернативные возобновляемые источники энергии.Хотя экономическая ценность топлива является важным фактором, необходимо серьезно рассмотреть другие вопросы. Использование возобновляемых видов топлива очень важно с экологической точки зрения, поскольку оно приводит к снижению выбросов парниковых газов и других загрязнителей воздуха. Более того, использование возобновляемых источников для производства энергии приводит к ее неограниченному запасу, тогда как использование ископаемого топлива столкнется с дефицитом в будущем. Еще одно преимущество производства возобновляемого топлива — это возможность использовать «местное» сырье (например, лесные материалы в Швеции), что будет способствовать развитию местной экономики, а также уменьшит зависимость страны от импорта топлива.

Процесс производства биогаза

Метан — газообразный энергоноситель, который образуется в результате анаэробного разложения органических материалов. Анаэробное сбраживание — это сложный процесс, который включает разложение различных органических молекул (, например, , углеводы, белки и жиры) до метана на разных этапах (Matsakas et al. 2014c). Эти шаги включают начальное разложение сложных молекул (, например, , полисахариды) до простых ( e.грамм. , мономерные сахара) с последующим преобразованием этих простых молекул в различные летучие жирные кислоты (ЛЖК) на стадии ацидогенеза (рис. 1). На следующем этапе (ацетогенез) ЛЖК, которые длиннее, чем уксусная кислота, превращаются в уксусную кислоту, CO 2, и H 2 , а на последнем этапе расщепления ЛЖК превращаются в CH 4 . и CO 2 метаногенами (Adu-Gyamfi et al. 2012). Первый этап производства ЛЖК — более быстрый процесс, чем метаногенез.Если весь процесс становится несбалансированным, может происходить накопление ЛЖК, что приводит к подкислению и последующему ингибированию метаногенеза (Griffin et al. 1998).

Рис. 1. Этапы биологического разложения органических материалов до биогаза

Производство биогаза обычно происходит в психрофильных (<25 ° C), мезофильных (от 25 до 35 ° C) или термофильных условиях (от 45 до 60 ° C) (Liu et al. 2009; Zhou et al. 2012). Как правило, термофильный процесс считается более полезным, поскольку он приводит к более высокой метаногенной активности и, следовательно, к более быстрому процессу, а также предотвращает микробное загрязнение (Lesteur et al. 2010; Xia et al. 2013). Основными материалами, которые используются для анаэробного сбраживания, являются навоз, пищевые отходы и отходы бойни. Анаэробное разложение этих материалов очень эффективно, и уже достигнуты высокие урожаи (Hill and Bolte 2000; Nielsen et al. 2004; Банки и др. 2011; Palatsi et al. 2011; Nagao et al. 2012). Растущий спрос на биогаз привел к необходимости включения новых ресурсов для анаэробного сбраживания. Лигноцеллюлозная биомасса может служить новым возобновляемым материалом во время анаэробного сбраживания.

ЛИГНОЦЕЛЛЮЛОЗНАЯ БИОМАССА

Лигноцеллюлозная биомасса — это богатое возобновляемое сырье, которое можно использовать для производства биотоплива (Xia et al. 2013). Было подсчитано, что годовое производство биомассы может достигать 150 миллиардов тонн органического вещества (из них 100 миллиардов тонн относятся к наземной биомассе и 50 миллиардов тонн водной биомассы) (Naik et al. 2010). Продуктивность образования биомассы (оцененная в сухой беззольной биомассе) составляет от 7,5 до 15 т / га / год (Datta et al. 2011). Источниками дешевой лигноцеллюлозы могут быть лесные остатки, сельскохозяйственные остатки и даже твердые отходы промышленного и бытового секторов (McKendry 2002; Tomás-Pejó et al. 2008 г.). Помимо этого, считается, что биомасса играет очень важную роль в сокращении выбросов CO 2 в атмосфере, поскольку она одновременно действует как резервуар CO 2 , а также заменяет использование ископаемого топлива (Ciubota-Rosie et al. 2008 г.). Подсчитано, что замена всего 5% жидкого ископаемого топлива жидким топливом на основе биомассы может снизить выбросы CO 2 на 0,4 Гт / год (Sridhar and Hill 2011).

Лигноцеллюлоза — это общий термин, используемый для описания основных компонентов, содержащихся в стенках растительных клеток.В основном он состоит из целлюлозы, гемицеллюлозы, лигнина, экстрактивных веществ и неорганических материалов (Taherzadeh and Karimi 2008). Состав основных компонентов (целлюлоза, гемицеллюлоза и лигнин) варьируется в зависимости от источника лигноцеллюлозы, при этом средний состав целлюлозы составляет от 35% до 50%, гемицеллюлозы от 20% до 35% и лигнина от 5% до 30%. (Линд и др. 2002). Целлюлоза представляет собой линейный кристаллический гомополимер β-1,4-D-глюкозы с высокой степенью полимеризации (Taherzadeh and Karimi 2008; Zheng et al. 2014). Из-за природы связей, образующихся между различными цепями, целлюлоза имеет очень стабильную структуру, которую трудно разложить. Различные части целлюлозы имеют разную степень полимеризации и классифицируются как кристаллические или аморфные (Sun et al. 2008). Гемицеллюлоза, с другой стороны, представляет собой гетерополимер, состоящий из пентоз (ксилоза и арабиноза) и гексоз (глюкоза, манноза, рамноза и галактоза) вместе с уроновыми кислотами (глюкуроновая кислота, галактуроновая кислота и метилглюкуроновая кислота) (Zheng и другие. 2014). Гемицеллюлозу легче гидролизовать, чем целлюлозу, и она имеет более низкую степень полимеризации (Saha 2003). Роль гемицеллюлозы заключается в защите целлюлозы от ферментативной деградации. Наконец, лигнин представляет собой сложный гетерополимер, состоящий из фенилпропановых звеньев (таких как синапиловый спирт, p -кумариловый спирт и конифериловый спирт) (Nigam and Singh 2011; Stamatelou et al. 2012). Лигнин отвечает за целостность и структурную жесткость, а также за предотвращение набухания лигноцеллюлоз (Taherzadeh and Karimi 2008; Zheng et al. 2014).

В деревообрабатывающей промышленности (целлюлозно-бумажная промышленность, лесопилки, и т. Д. ) ежегодно производится большое количество остаточной древесной биомассы (Garcìa-Pérez et al. 2007), которая может служить сырьем для анаэробного сбраживания растения. Древесина классифицируется как древесина хвойных и лиственных пород в зависимости от их структуры. Хвойная древесина (характерными представителями которой являются ель и сосна) имеют приблизительный состав от 43% до 45% целлюлозы, от 20% до 23% гемицеллюлозы и 28% лигнина, причем гемицеллюлоза в основном состоит из маннозы (Galbe and Zacchi 2002).С другой стороны, гемицеллюлоза, присутствующая в древесине лиственных пород (, например, , береза и ива), составляет примерно 25% от сухой массы и в основном состоит из ксилозы (Lawford and Rousseau 1991). Хвойные и лиственные породы также демонстрируют различия в структуре лигнина. В частности, лигнин древесины хвойных пород состоит в основном из гваяцильных звеньев, тогда как лигнин лигнина в основном представляет собой смесь гваяцильных и сирингильных звеньев (Taherzadeh and Karimi, 2008).

Необходимость предварительной обработки

Сложная структура лигноцеллюлозы делает ее очень стабильным соединением, которое очень трудно гидролизовать.Как правило, на степень гидролиза целлюлозы влияют разные факторы, включая кристалличность, степень полимеризации, уровни присутствующих гемицеллюлозы и лигнина, степень ацетилирования гемицеллюлозы и количество доступной площади поверхности (Kim and Holtzapple 2006 ; Parawira 2012). Эти факторы отрицательно влияют на степень разложения целлюлозы и гемицеллюлозы, что приводит к очень низким уровням продукта при использовании необработанных лигноцеллюлозных материалов.Чтобы преодолеть эти барьеры, перед любой микробной конверсией необходимо использовать какой-то процесс предварительной обработки (Demirbas 2008; Matsakas and Christakopoulos 2015). Для того чтобы предварительная обработка считалась эффективной, она должна приводить к получению более легко гидролизуемой целлюлозы, низким уровням разложения сахаров и образованию соединений-ингибиторов ―, а также процесс должен иметь низкие эксплуатационные расходы и низкое воздействие на окружающую среду. Хотя обычно предварительная обработка увеличивает стоимость процесса, она абсолютно необходима для достижения высоких выходов метана, и это недавно было показано Кабиром et al. (2015), что производство биогаза из предварительно обработанной органо-солью лесной биомассы может быть финансово жизнеспособным.

В литературе доступно большое количество способов предварительной обработки, которые подразделяются на физические, физико-химические, химические и биологические (Mosier et al. 2005; Matsakas and Christakopoulos 2013; Xiros et al. 2013). Эффективность предварительной обработки сильно зависит от источника используемой лигноцеллюлозной биомассы, и по этой причине не существует универсального решения, которое можно было бы применить для каждой биомассы.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Ель

Ель (, например, , Picea abies ) — важный образец древесины хвойных пород. Необработанная ель не очень эффективна для использования в анаэробном сбраживании, так как полученный выход метана был всего лишь 30 мл CH 4 / г ТС (летучие твердые вещества) (Mirahmadi et al. 2010; Mohsenzadeh et al. 2012 ), тогда как самый высокий полученный выход составил только 85 мл CH 4 / г ТС (Gao et al. 2013).

Предварительная гидротермальная обработка диоксидом серы (SO 2 ) оказалась очень эффективной для обработки ели; выход метана 276 мл CH 4 / г VS (Таблица 1) был достигнут, когда ель обрабатывали SO 2 при 212 ° C в течение 4-8 мин, с pH от 1,6 до 1,8 в конце предварительная обработка (Matsakas et al. 2015).

Таблица 1. Различные источники материалов из мягкой древесины и выход биогаза, полученного при анаэробном сбраживании

Для достижения такого высокого выхода была необходима ферментативная детоксикация с помощью лакказы (15 Ед / г за 12 ч до переваривания) и добавление целлюлолитических ферментов (30 FPU / г) одновременно с перевариванием.С другой стороны, при предварительной обработке ели в более мягких условиях (200 ° C в течение 4-8 мин и pH после предварительной обработки от 1,8 до 2,0) выход метана был немного ниже, достигая 259 мл CH 4 / г VS. Для достижения этого выхода было необходимо добавление 30 FPU / г целлюлолитических ферментов, тогда как в детоксикации не было необходимости. В другом исследовании, когда предварительная обработка паром использовалась при 220 ° C в течение 5 минут с добавлением 2,4% SO 2 , полученный выход биогаза достиг 304 мл / г VS (Janzon et al. 2014). Это трудно сравнивать с другими исследованиями, где результаты приведены в мл CH 4 / г ТС, поскольку содержание метана в биогазе может варьироваться. Согласно этим авторам, содержание метана в биогазе колеблется от 50% до 80%, что подразумевает выход метана между 152 мл CH 4 / г VS и 243 мл CH 4 / г VS приблизительно.

Помимо предварительной термической обработки с использованием неорганических кислот, другие исследователи оценивали использование щелочи в процессе предварительной обработки.Например, Mirahmadi et al. (2010) предварительно обработали ель 7% NaOH в течение 2 ч при 5 ° C. Эти условия предварительной обработки были не такими эффективными, как с кислотой, так как выход метана из предварительно обработанной щелочью ели достигал только 50 мл CH 4 / г ТС. В другом исследовании та же исследовательская группа добавила в NaOH 12% тиомочевину и обработала ель при -15 ° C в течение 16 часов. Добавление тиомочевины положительно сказалось на выходе метана, который достиг 210 мл CH 4 / г ТС (Mohsenzadeh et al. 2012).

Наконец, в некоторых других исследованиях была оценена другая стратегия, согласно которой предварительная обработка включала использование ионных жидкостей. Например, Тегаммар и др. (2012) оценили влияние измельчения еловой щепы на выход метана, как необработанного, так и предварительно обработанного ионной жидкостью N-метилморфолин-N-оксид (NMMO) при 130 ° C в течение 15 часов. Они обнаружили, что измельчение стружки было необходимо как для обработанных, так и для необработанных материалов, тогда как использование предварительной обработки ионной жидкостью улучшило производство метана из стружки с 11 до 125 мл CH 4 / г VS и из измельченной стружки из 66. до 245 мл CH 4 / г VS.С другой стороны, более низкий выход метана был получен Gao et al. (2013) с использованием [C 4 мкм] Cl / ДМСО (1-N-бутил-3-метилимидазолий хлорид / диметилсульфоксид) для обработки ели при 120 ° C в течение 2 часов. Наибольший обнаруженный ими выход метана составил 141 мл / г ТР, что почти вдвое меньше, чем при использовании NMMO. Однако не всегда легко сравнивать выходы различных исследований, поскольку на выход метана могут влиять несколько факторов, таких как источник посевного материала и протокол, используемый для определения выхода метана.

Сосна

Сосна также является важным представителем хвойных пород древесины, и ее можно встретить в большинстве стран северного полушария. Когда сосна используется для анаэробного сбраживания необработанной, выход метана обычно невелик. Браун et al. (2012) оценил необработанную сосну как сырье для жидкого и твердого анаэробного сбраживания. Переваривание жидкости было более эффективным, но выход метана составил только 54 мл CH 4 / г ТС (Таблица 1).Соответствующий выход для твердофазного разложения составлял 17 мл CH 4 / г VS.

Гидротермальная предварительная обработка (от 210 до 215 ° C в течение 5 минут) с использованием SO 2 в качестве катализатора оказалась эффективной для предварительной обработки сосны, что дало 180 мл CH 4 / г VS (Matsakas et al. 2015 ). Для достижения этого выхода была необходима детоксикация с помощью лакказы (10 Ед / г) и добавление целлюлолитических ферментов (15 FPU / г).

Щелочная предварительная обработка была использована Салехианом и Карими (2012) для предварительной обработки различных частей сосны (хвои (листья), веток, шишек и коры).Предварительная обработка проводилась 8% NaOH либо в течение 60 минут при 0 ° C, либо в течение 10 минут при 100 ° C. Использование предварительной щелочной обработки улучшило выход метана во всех частях дерева, за исключением игл ―, где выход метана фактически снизился по сравнению с необработанным материалом. Наивысший выход метана был получен при использовании необработанных игл (213 мл CH 4 / г VS) с последующей обработкой коры (при более высокой температуре), что дало 107 мл CH 4 / г VS. Ветви и конусы дали 98 и 75 мл CH 4 / г ТС после предварительной обработки при более низкой температуре.Наконец, предварительная щелочная обработка (8% NaOH) при 100 ° C в течение 10 мин привела к выходу метана 178 мл CH 4 / г ТС (Салехиан и др. 2013).

Ионные жидкости также использовались для предварительной обработки сосны. Более конкретно, Shafiei et al. (2014) оценили предварительную обработку 85% -ным NMMO при 120 ° C в течение 30 минут. Использование этого процесса предварительной обработки привело к повышению выхода метана из сосновой щепы с 21 мл / г VS до приблизительно 143 мл / г VS, тогда как выход метана из соснового порошка улучшился с 66 мл CH 4 / г VS до примерно 224 мл CH 4 / г VS.