Ремонт якорей и роторов

Износы и повреждения. В процессе эксплуатации якоря и роторы электрических машин подвергаются не только описанным ранее механическим воздействиям. Одновременно с ними якоря и роторы могут подвергаться резким колебаниям подводимого к ним напряжения, а якоря тяговых двигателей — повышенным напряжениям, возникающим в отдельных случаях при применении электрического торможения. Под вержены они и резким изменениям проходящего по ним тока.

Перечисленные механические воздействия могут приводить к появлению повышенного износа, забоин, задиров и трещин на отдельных элементах якорей или роторов, а повышенные значения тока и напряжения — вызывать недопустимое искрение под щетками и, как следствие,— оплавление кол-лектортных пластин, прожоги изоляции.

Местная выработка может возникать как в металлических деталях, так и в изоляции. Повышенный износ посадочных поверхностей будет приводить к ослаблению посадки колец, втулок; износ резьбы — к нарушению прочности болтовых соединений; потертости изоляции — к снижению ее электрической прочности, а иногда и к пробою.

Наиболее часто повышенные износы возникают на рабочей поверхности коллектора, в результате чего ухудшаются условия токосъема и сокращается срок его службы.

Задиры и забоины чаще всего возникают в результате попадания в машину твердых загрязнений (например, песка), ударов, наносимых друг другу деталями с ослабшим креплением, а иногда и в результате случайных ударов при осмотре или ремонте. Наиболее опасны задиры и забоины на ответственных поверхностях — на рабочей части коллектора, посадочных поверхностях вала и др.

Трещины могут возникать в валах, якорных коробках, фланцах, нажимных шайбах, вентиляторах, в маслоотбойных уплотняющих кольцах, в крепежных элементах, втулках, болтовых соединениях, в роторах съемных вентиляторов, в пластмассовых корпусах коллекторов и во многих других элементах.

Следует помнить, что некоторые, на первый взгляд незначительные, повреждения могут приводить к тяжелым последствиям. Так, трещина в лопасти вентилятора может стать причиной ее излома, а обломившись, она повредит полюсные катушки, лобовые части якорной обмотки, бандажи якоря и меж катушечные соединения, т.

Прожоги возникают обычно в результате перебросов электрических дуг. В эксплуатации наблюдаются случаи прожогов как металлических элементов якорей и роторов, так и их изоляции, например прожог листов пакета якоря или статора, лобовых вылетов якорной обмотки, миканитовых манжет, бандажей и передних нажимных конусов коллектора, его пластмассового корпуса и др. Прожоги весьма опасны, так как часто являются причинами выхода якорей или роторов из строя и постановки машин на неплановый ремонт.

Подгары и оплавления чаще всего возникают на коллекторах машин в результате повышенного искрения под щетками или от кругового огня. Подгорают или оплавляются коллекторные пластины, выгорает миканитовая изоляция между ними. Подгары могут возникать и на миканитовых конусах коллекторов при перебросах электрических дуг.

Подгары могут возникать и на миканитовых конусах коллекторов при перебросах электрических дуг.

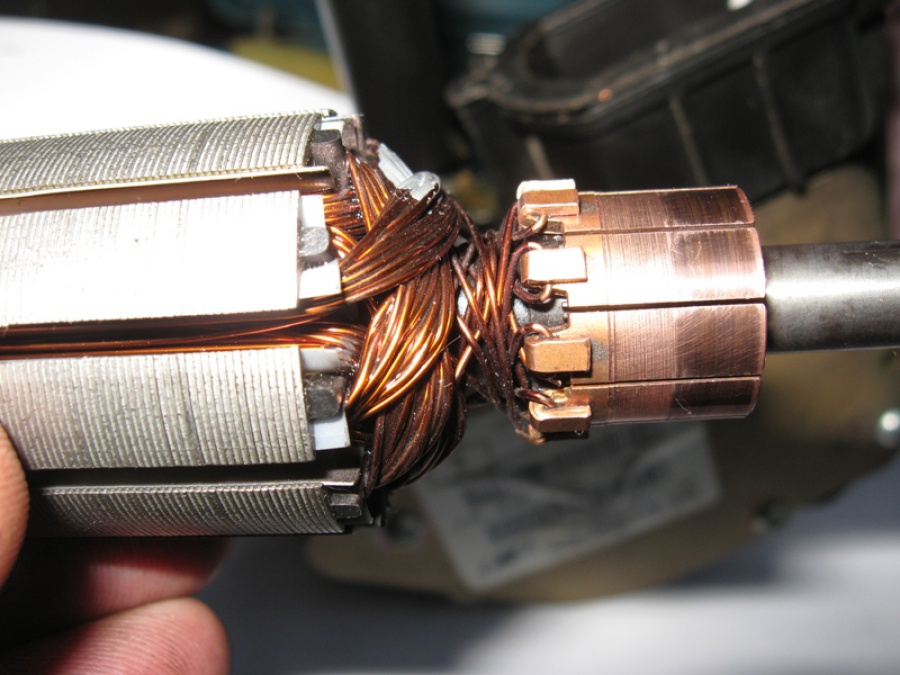

Повышенный нагрев якорных обмоток при прохождении по ним больших токов приводит к ухудшению контакта в местах впайки секций обмотки в петушки коллекторных пластин, а иногда и к выплавлению проводников обмотки из петушков.

Старение изоляции якорей и роторов, являющееся процессом длительным, будет заметно ускоряться в результате возникающих в эксплуатации чрезмерных нагревов, повышенной влажности, воздействия электрического поля. При этом сопротивление изоляции и ее механическая прочность снижаются и в ней могут возникать тепловые и электрические пробои, особенно при значительном повышении напряжения, подводимого к коллектору ма шины, или при местных перенапряжениях. В результате в обмотках могут возникать короткие замыкания, между отдельными витками катушек, между катушками, а также между обмоткой и прилегающими металлическими частями.

Ослабление крепления различных элементов якорей и роторов в основном происходит из-за воздействия на них динамических, магнитных, центробежных сил и вибраций. В результате ослабляется посадка коллектора и втулки якоря на валу, сердечника нажимной шайбы на втулке, слабнут болтовые крепления, снижается плотность затяжки коллектора, слабнут, а иногда и лопаются бандажи крепления обмотки в пазах, ослабляется ее клиновое крепление.

В результате ослабляется посадка коллектора и втулки якоря на валу, сердечника нажимной шайбы на втулке, слабнут болтовые крепления, снижается плотность затяжки коллектора, слабнут, а иногда и лопаются бандажи крепления обмотки в пазах, ослабляется ее клиновое крепление.

Осмотр и дефектировка. Якорь в вертикальном положении с поточной линии разборки тяговых двигателей мостовым краном подают на поточную линию ремонта якорей (см. рис. 3.3). Эта линия обеспечивает бескрановое передвижение якоря с одной позиции ремонта на другую с автоматизацией и механизацией подъема, вращения, опускания и продувки.

Якорь очищают в продувной камере /5, затем на кантователе 16 устанавливают его в горизонтальное положение и подают на позицию осмотра и дефектировки 17.

Перед осмотром металлические элементы протирают смоченными в керосине техническими салфетками, а затем сухими. Элементы с изоляцией аккуратно протирают салфетками, смоченными в бензине. Скопившуюся в щелях и зазорах машины угольную пыль от щеток и пыль, попавшую из окружающей среды с вентилирующим воздухом, удаляют пылесосом.

Посадочные поверхности якоря или ротора осматривают с помощью лупы пятикратного увеличения и выявляют возможные трещины, задиры и вмятины на доступных для осмотра частях вала. Особенно тщательно следует осматривать посадочные поверхности под внутренние кольца подшипников и шестерни.

Снятые с машин якоря тяговых двигателей поступают с не снятыми с их валов внутренними кольцами подшипников. Эти кольца следует проверить. Если в них будут обнаружены трещины, повышенный (более 0,1 мм) износ или ослабление их посадки на валу, кольца с вала снимают. Для этого их нагревают индукционным нагревателем и снимают с вала.

Для этого их нагревают индукционным нагревателем и снимают с вала.

Трещины выявляют круглым магнитным дефектоскопом переменного тока. В качестве индикатора дефекта применяют магнитную смесь из неокрашенного порошка. Конус вала проверяют при двух положениях дефектоскопа — с одной и другой стороны проверяемой поверхности. Шейки вала *од якорные подшипники и внутренние кольца подшипников, если снимать их с вала не требуется, контролируют при одном положении дефектоскопа. Если внутреннее кольцо снято, то его и шейку, с которой оно снято, проверяют отдельно. Особенно тщательно контролируют переходные галтели вала, так как в них трещины появляются наиболее часто.

Конусные поверхности концов вала зачищают от заусенцев и забоин и проверяют конусным калибром. Он должен прилегать не менее чем по 65 % площади посадочной поверхности конуса. Валы с поперечными трещинами на концах бракуют. Разрешается оставлять до очередного планового ремонта валы, имеющие на концах только продольные трещины длиной не более 12 мм и глубиной менее 1,5 мм.

Резьбу на концах валов проверяют резьбовым калибром 3-го класса. Поврежденная и разработанная резьба на участке более 5 % длины нарезной части подлежит ремонту.

Сердечник якоря или ротора обстукивают для выявления возможного расслоения листов пакета сердечника. При расслоении пакет будет издавать дребезжащий звук. Иногда расслоение удается обнаружить и внешним осмотром. У роторов асинхронных машин признаком расслоения может служить ослабление колец, стягивающих сердечник. Осмотром выявляют и возможные забоины, подгары и оплавления на сердечнике. Подгары и небольшие забоины на концевых листах устраняют. Якоря с дефектами, для устранения которых требуется их разборка, в депо не ремонтируют.

Маслоотбойные, уплотняющие и другие кольца проверяют обстукиванием, выясняя возможное ослабление их посадки и трещины. Кольца с такими дефектами заменяют.

Обмотку якоря и элементы ее крепления следует проверять очень внимательно, так как невыявленные и не-устраненные дефекты самой обмотки и ее крепления в эксплуатации приведут к более серьезным их неисправностям.

Внешние дефекты выявляют наружным осмотром. Якоря, у которых будут обнаружены повреждение задних лобовых вылетов обмотки, расслоение ми-канитового фланца, разрывы или выползание подбандажной изоляции в местах перегиба ее на торцовую часть, ослабление посадки металлического фланца в задней нажимной шайбе, а также другие неисправности, связанные со снятием бандажа или части изоляции, подвергают заводскому ремонту.

На тяговых двигателях электровозов ЧС2 осматривают чехлы, которыми закрыты головки якорных- катушек. Чехол с повреждениями заменяют.

У роторов асинхронных машин осматривают пазовую часть. Проверяют состояние стержней короткозамкнутой обмотки, убеждаются в отсутствии в них трещин и обрывов. Дефектные стержни ремонтируют.

Внутренние дефекты, такие, как пробой изоляции, снижение ее электрического сопротивления, ухудшение контакта в паяных соединениях и обрывы витков, выявляют проведением соответствующих измерений.

Целостность обмотки и качество пайки в местах соединения ее шин с петушками коллектора проверяют измерением активного сопротивления обмотки методом вольтметра-амперметра. О наличии в машине этих дефектов судят по отклонению измеренного сопротивления от допустимого для данной машины.

Для определения места обрыва или плохого контакта к коллекторным пластинам, к которым подсоединены концы каждого витка якорной обмотки, подводят низкое напряжение и измеряют с помощью милливольтметра падение напряжения на них. При исправной обмотке на всех парах коллекторных пластин падение напряжения будет одинаково. Если на какой-либо паре пластин падение напряжения окажется больше, чем на остальных, значит, в данной секции обмотки имеется обрыв или ухудшен контакт в местах пайки.

Если якорь имеет петлевую обмотку, то наибольшее отклонение при наличии обрыва будет лишь на одной паре пластин, а при волновой обмотке — на нескольких парах, находящихся попарно друг от друга на расстоянии шага обмотки по коллектору.

Обрыв обмотки или плохой контакт можно установить и по следам подгаров на коллекторных пластинах, к которым подсоединена секция обмотки с такими дефектами. Если в проверяемой обмотке имеются уравнительные соединения, то, кроме этой пары коллекторных пластин, возможны подгары пластин, отстоящих от дефектных на двойное полюсное деление.

Состояние контактов считается хорошим, если сопротивление между соседними коллекторными пластинами (падения напряжений) будут прибли зительно одинаковыми. Разница их не должна превышать среднее значение на 15—20 %. В противном случае места паек, относящиеся к этим коллекторным пластинам, следует перепаять.

Аналогично можно выявить межвит-ковые замыкания в секциях обмотки или замыкание между соседними секциями. Если такое замыкание произошло в секции петлевой обмотки, то сопротивление этой секции будет меньше, чем исправной. Следовательно, падение напряжения, измеренное между коллекторными пластинами дефектной секции, будет меньше, чем между пластинами, присоединенными к секциям, в которых замыкания нет.

При простой волновой обмотке меньшее падение напряжения укажет на замыкание в секциях обмотки, присоединенных к проверяемой паре коллекторных пластин. В этом случае падение напряжения следует измерять между пластинами, отстоящими друг от друга на шаг по коллектору. Если этот шаг неизвестен, то его можно определить по наименьшему сопротивлению между двумя коллекторными пластинами, расположенными на расстоянии двойного полюсного деления.

Межвитковое замыкание можно установить также индукционным и импульсным методами. При выявлении межвиткового замыкания индукционным методом к поверхности якоря 4 (рис. 3.32) подносят специальный подковообразный электромагнит 9. Катушку магнита подключают к сети переменного тока напряжением 220 В. Магнитный поток электромагнита пересекает витки секции обмотки и наводит в них э. д. с. При отсутствии межвиткового замыкания витки 7 и. 8 разомкнуты, поэтому тока в них не будет, и стрелка амперметра 1 останется на нуле, а милливольтметр 2 покажет напряжение между пластинами коллектора 3.

Если в секции между витками 7 и 8 имеется замыкание, образуется замкнутый контур (жирная линия), по которому под действием наведенной электромагнитом э. д. с. потечет ток. Напряжение между пластинами коллектора резко снизится, что можно обнаружить по уменьшению показания милливольтметра 2, а стрелка амперметра 1 отклонится от нулевого положения. Прохождение тока в закороченных витках 7 и 8 приведет к возникновению вокруг иих магнитного поля, которое будет взаимодействовать с полем электромагнита 9 так же, как и магнитные поля первичной и вторичной обмоток трансформатора. Поэтому появление тока в замкнутом корпусе секции равноценно увеличению нагрузки на вторичной стороне трансформатора.

Рис. 3.32. Схема выявления межвиткового замыкания в обмотке якоря индукционным методом

Следовательно, витковое замыкание можно определить и по амперметру 10, показания которого в этом случае должны возрасти.

Чтобы выявить паз якоря, в котором находится активная сторона секции с межвитковым замыканием, поверхность якоря обходят измерительной катушкой с сердечником 5. Когда катушка окажется над дефектной секцией, в ней наведется э. д. с., которую можно обнаружить по показанию подключенного к ней милливольтметра 6. Иногда вместо измерительного прибора к катушке подключают телефон. При межвитковом замыкании в телефоне будет слышен треск. Уточнить место такого замыкания можно и стальной пластиной, которая будет притягиваться к якорю магнитным полем коротко-замкнутой секции. Однако такое «прилипание» пластины можно уловить лишь при достаточной напряженности магнитного поля, поэтому таким способом можно установить только глухие межвитковые замыкания.

Когда катушка окажется над дефектной секцией, в ней наведется э. д. с., которую можно обнаружить по показанию подключенного к ней милливольтметра 6. Иногда вместо измерительного прибора к катушке подключают телефон. При межвитковом замыкании в телефоне будет слышен треск. Уточнить место такого замыкания можно и стальной пластиной, которая будет притягиваться к якорю магнитным полем коротко-замкнутой секции. Однако такое «прилипание» пластины можно уловить лишь при достаточной напряженности магнитного поля, поэтому таким способом можно установить только глухие межвитковые замыкания.

Рис. 3.33. Принципиальная схема выявления меж-виткового замыкания в обмотке якоря импульсным методом

Индукционный метод применим для выявления межвиткового замыкания в обмотках, сопротивление которых не превышает 0,1 Ом. При большем сопротивлении индуцируемые в витках э. д. с. и, следовательно, токи будут малы и приборы могут в нужной степени на них не реагировать. Поэтому наличие межвиткового замыкания в обмотках якорей вспомогательных машин, имеющих сравнительно большое сопротивление, выявляют описанным выше методом падения напряжения.

Для выявления межвиткового замыкания импульсным методом используют стационарную импульсную установку ИУ-57 или переносной прибор ИВ-3. Принцип выявления замыкания основан на сравнении изменения скорости распространения волн высокого напряжения по проводникам отдельных участков якорной обмотки (рис. 3.33).

Импульсы высокого напряжения от генератора 5 подаются на электроды 2. Центральный электрод А и боковые электроды Б и В закреплены на дуге коммутатора 3. Электроды Б и В расположены по рабочей поверхности коллектора 1 на равном расстоянии от центрального электрода и соединены проводами с индикатором 4. Сопротивления секций обмотки якоря в плечах между электродами АБ и АВ одинаковы, следовательно, при исправной изоляции этих секций разность потенциалов электродов Б и В будет равна нулю и на кинескопе 3 появится слегка волнистая линия. Если в одной из этих секций будет межвитковое замыкание, то сопротивление плеча с замкнутыми витками уменьшится, нарушится равенство потенциалов электродов Б и В и изображение на экране кинескопа исказится. По характеру этого искажения судят о том, в каком плече (АБ или АВ) находятся закороченные витки.

По характеру этого искажения судят о том, в каком плече (АБ или АВ) находятся закороченные витки.

Рис. 3.34. Схема нахождения места замыкания обмотки на корпус

Затем отверткой с изолированной ручкой последовательно закорачивают соседние коллекторные пластины этого плеча и наблюдают за изображением на экране. При замыкании коллекторных пластин с исправными витками изображение будет искажаться, а при замыкании коллекторных пластин, связанных с закороченным витком, оно изменяться не будет. Если витковое замыкание находится вне зоны, охватываемой электродами контактной стойки, то изображение на экране примет синусоидальную форму. Тогда эту зону обследуют и уточняют место замыкания.

Выявить место замыкания обмотки якоря на корпус можно по схеме, показанной на рис. 3.34.

В качестве источника тока удобно использовать аккумуляторную батарею Б. В ее цепь включают амперметр А и выключатель В. Регулируемый резистор /? должен обеспечить установление в питающей цепи тока около 5—10 А. Милливольтметр рекомендуется использовать с пределом измерения 0—15—45 мВ. Чтобы его не испортить при выполнении измерений, к коллекторным пластинам следует вначале приложить щупы питающей цепи, убедиться в их хорошем контакте и лишь потом прикладывать щупы измерительного прибора. При плохом контакте щупов возрастает сопротивление, падение напряжения может резко возрасти и повредить прибор. По окончании измерений первыми следует отнимать от пластин щупы прибора.

Милливольтметр рекомендуется использовать с пределом измерения 0—15—45 мВ. Чтобы его не испортить при выполнении измерений, к коллекторным пластинам следует вначале приложить щупы питающей цепи, убедиться в их хорошем контакте и лишь потом прикладывать щупы измерительного прибора. При плохом контакте щупов возрастает сопротивление, падение напряжения может резко возрасти и повредить прибор. По окончании измерений первыми следует отнимать от пластин щупы прибора.

При проверке якоря Я с петлевой обмоткой щупами милливольтметра касаются поочередно каждой пары смежных коллекторных пластин якоря. Показания прибора будут одинаковыми на всех парах коллекторных пластин, за исключением той пары пластин, между которыми имеется замыкание на корпус. При волновой обмотке щупами поочередно касаются двух коллекторных пластин, находящихся точно на расстоянии шага по коллектору. Признаки наличия замыкания на корпус те же, что и при проверке петлевой обмотки.

Сопротивление изоляции измеряют мегаомметром на 2,5 кВ. Зажим «3» мегаомметра присоединяют к валу якоря, зажим «Л» — к коллектору. При сопротивлении изоляции менее 1,5 МОм у машин на напряжение 3000 В или 0,5 МОм у вспомогательных машин на напряжение 380 В и ниже якоря подлежат сушке.

Зажим «3» мегаомметра присоединяют к валу якоря, зажим «Л» — к коллектору. При сопротивлении изоляции менее 1,5 МОм у машин на напряжение 3000 В или 0,5 МОм у вспомогательных машин на напряжение 380 В и ниже якоря подлежат сушке.

Степень увлажненности изоляции при необходимости может быть определена прибором ПКБ.

Элементы крепления обмотки (клинья и бандажи) тщательно осматривают, так как от их состояния зависит не только надежность крепления, но и состояние изоляции обмотки. При механических повреждениях стальных бандажей, оплавлении их витков, ослаблениях, сдвигах, обрывах замковых скоб или конца витка в замке бандажи подлежат замене.

Ослабление бандажей выявляют обстукиванием. Удары следует наносить в тех местах, где под бандажами находятся зубцы якоря. Ударять по бандажу над пазом запрещается, так как это может привести как к растяжению бандажа, так и к порче изоляции обмотки. Если чехол закрытого проволочного бандажа имеет разрыв общей длиной не более 200 мм и держится прочно, то его можно оставить без ремонта.

Стеклобандажи не должны иметь прожогов, трещин. Не допускается расслоение или размотка ленты. В противном случае стеклобандажи заменяют. При смене дефектного стеклобанда-жа в депо, не имеющем необходимого оборудования для намотки стеклобан-дажей, допускается использование нового бандажа из стальной проволоки.

Обстукиванием проверяют прочность установки клиньев в пазах сердечника якоря. Ослабший клин при ударе по нему будет издавать дребезжащий звук. Клинья, ослабшие на длине, большей 1/3 длины паза, заменяют.

Тщательно осматривают задние лобовые соединения якорной обмотки, являющиеся одним из наиболее уязвимых мест. Выявляют возможные повреждения их чехла, миканитового или металлического фланца, подбандажной изоляции или ослабление посадки фланцев. Крепление и прочность посадки металлического фланца в задней нажимной шайбе проверяют обстукиванием и подтяжкой крепящих болтов.

Коллектор осматривают и измеряют его диаметр по рабочей поверхности. В случаях когда диаметр коллектора достигает браковочного размера, якорь отправляют на завод для смены коллектора. Если его диаметр достаточен для устранения дефектов рабочей поверхности со снятием с нее необходимого слоя металла, осмотр продолжают. Выявляют характер износа рабочей поверхности, наличие подгаров и оплавлений на коллекторных пластинах, следов выплавления припоя из петушков, контролируют длину петушков качество пайки обмотки в петушках коллектора.

Если его диаметр достаточен для устранения дефектов рабочей поверхности со снятием с нее необходимого слоя металла, осмотр продолжают. Выявляют характер износа рабочей поверхности, наличие подгаров и оплавлений на коллекторных пластинах, следов выплавления припоя из петушков, контролируют длину петушков качество пайки обмотки в петушках коллектора.

Осматривают передний миканито-вый конус коллектора, убеждаются в отсутствии на нем закопченности, прожогов, трещин, ослабления или сдвига на нем витков бандажа. Обстукиванием проверяют плотность затяжки коллекторных болтов. Признаком ослабления болта является его вибрация при ударе по нему. Выявленные ослабления устраняют.

У коллектора с пластмассовым корпусом в результате различных коэффициентов линейного расширения пласт массы и меди могут возникать трещины и отслоения в материале корпуса, а также подгары и прожоги на его поверхности в результате перекрытий электрической дугой. Эти дефекты по возможности должны быть устранены. Если трещины уходят в глубь пластмассы и не могут быть выявлены, то якоря направляют на завод для перепрессовки коллектора.

Не подлежат ремонту в депо и коллекторы, у которых будут выявлены другие неисправности, для устранения которых требуется разборка коллектора.

Роторы асинхронных машин менее подвержены возникновению в них дефектов, чем якоря. Внешним осмотром выявляют забоины на валу или на листах сердечников. Обстукиванием выявляют ослабление колец, стягивающих листы сердечника, или ослабление посадки сердечника на валу.

Осматривают пазовую часть ротора, обязательно убеждаются в отсутствии обрыва стержней короткозамкнутого ротора. Роторная обмотка с обрывом трех смежных или пяти расположенных в разных местах стержней подлежит восстановлению. При обрыве большего числа стержней или их смещении обмотку ротора необходимо ремонтировать.

Если в результате осмотра якорей дефектов, требующих ремонта, выявлено не будет, то их устанавливают на накопитель 22 (см. рис. 3.3), а с него на тележке 23 передают в сушильно-пропиточное отделение. При необходимости выполнения ремонта их устанавливают на специализированные позиции.

Ремонт механических элементов якорей. Валы с задирами и поверхностными трещинами на конусах и шейках протачивают до полного удаления дефекта. Для деповского ремонта тяговых двигателей на размеры шеек валов установлено пять ремонтных градаций — три (через 0,25 мм) под посадку колец роликовых подшипников и упорных колец и две под посадку лабиринтных втулок.

Когда кольца с ремонтным размером, соответствующим тому, под который проточена шейка, нет, ставят кольцо с большим внутренним диаметром, а на шейку под это кольцо напрессовывают переходную ремонтную втулку с натягом 0,06—0,08 мм. Насаживают втулку нагретой до температуры 160—180°С. Затем ее протачивают по наружной поверхности до диаметра, обеспечивающего посадку кольца с натягом 0,03—0,065 мм.

В случае если роликовое кольцо имеет внутренний диаметр, незначительно отличающийся от диаметра проточенной шейки вала, уменьшить диаметр кольца можно нанесением на его внутреннюю поверхность слоя полимера толщиной до 0,1 мм для цинка толщиной не более 0,2 мм на сторону. Лабиринтные втулки напрессовывают с натягом 0,03—0,04 мм.

Если шейка вала или якорной коробки проточена под наименьший допустимый диаметр, а на обточенной поверхности остались поперечные трещины (даже мелкие и короткие), риски от резца глубиной более 0,1 мм или галтели оказались подрезанными радиусом менее предусмотренного чертежом, то вал или коробку следует заменить, для чего якорь отправляют на завод.

Для восстановления изношенных поверхностей шеек валов и якорных коробок широко применяют вибродуго-вую наплавку. Предварительно все вмятины или забоины глубиной до 2 мм с вала удаляют проточкой. Вибродуговую наплавку ведут автоматом АНКЭФ-1 с применением флюсов. В качестве электродов используют обезжиренную и очищенную от ржавчины электродную проволоку марки СВ диаметром 1 —

1,2 мм. Вал и автомат устанавливают на токарном станке, позволяющем получать необходимую для наплавки низкую частоту вращения. Автомат подключают к плюсовому зажиму источника питания, а на вал подают «минус». После остывания наплавленную поверхность протачивают и накатывают на токарном станке двумя роликами — упрочняющим и сглаживающим. Их закрепляют на станке специальными приспособлениями, обеспечивающими постоянное нажатие 1,37 X ХЮ4 Н (1500 кгс). Затем вал шлифуют. Вибродуговой наплавкой восста навливают также и Дефектные поверхности конусов вала.

Применяют наплавку и при ремонте дефектных резьб и шпоночных канавок вала. Забитую или сорванную резьбу срезают, наплавляют слой металла требуемой толщины и нарезают новую резьбу чертежного размера. Шпоночные канавки вала с непараллельными гранями уширяют, но не более чем на 1 мм. При большей разработанности канавок их наплавляют электросваркой и протачивают новые. Незначительные задиры и забоины опиливают и зачищают. Трещины в углах до 10 мм и глубиной до 5 мм выпиливают. Допускается установка ступенчатой шпонки с уширением канавки на 0,5 мм.

Втулки и кольца с ослаблением посадки, с трещинами и повышенным износом рабочих поверхностей с вала снимают индукционным нагревателем и заменяют новыми. Кольца или втулки с концентрической выработкой глубиной не более 0,5 мм разрешается не ремонтировать. Маслоотбойные фланцы лабиринтных втулок с обломами или трещинами срубают и заменяют.

Петушки с выплавившимся припоем или плохим качеством пайки пропаивают на станке для пайки петушков 19 (см. рис. 3.3). При этом применяют флюс ЛК-2 и два электрода. Один из них (угольный) подбирают по длине равным длине петушка, закрепляют в держателе и прижимают к петушку, а другой (медный) устанавливают на рабочую поверхность коллектора. Убедившись, что электроды прижаты надежно, включают напряжение и нагревают петушки до температуры 300—400 °С. Затем к торцу петушка прижимают пруток оло-вянистого припоя ПОС-61 и водят им до тех пор, пока припой не расплавится и не заполнит шлиц петушка. Признаком такого заполнения служит появление капельки припоя над шлицем. Чтобы во время пайки припой не затекал в обмотку, якорь на установке закрепляют наклонно под углом 20—30°.

Ремонт обмоток якоря. Обмотку якоря с обрывом витков, пробоем изоля ции и другими дефектами, для устранения которых требуется разбандажи-ровка якоря и извлечение секций обмотки из пазов, в депо не ремонтируют. Якорь с такими повреждениями обмотки направляют на завод. В условиях депо ремонт якорной обмотки сводится к восстановлению электрической прочности изоляции, замене ее защитных чехлов и восстановлению качества паяных соединений шин обмотки с коллектором.

Качество изоляции обмотки восстанавливают сушкой и пропиткой. Технология проведения этих операций рассмотрена на с. 144.

Чехлы, закрывающие головки секций якорной обмотки двигателей АЬ-4846еТ, заменяют в следующем порядке: поврежденный чехол снимают, новый пропитывают изоляционным лаком, устанавливают на место снятого и в несколько приемов покрывают водостойким лаком до получения глянцевой поверхности. Для надежной работы двигателя в эксплуатации очень важно, чтобы уплотнение задней лобовой части обмотки было прочным, не имело щелей и других дефектов, через которые внутрь изоляции могли бы попадать влага и загрязнения. Поэтому даже если повреждений у чехла нет, его не снимают, но обязательно покрывают водостойкой эмалью.

В случаях когда в ходе ремонта с передних лобовых вылетов обмотки снимают подбандажную изоляцию, появляется возможность проверить состояние изоляции якорных катушек, особенно в тех местах, где секции подходят к коллекторным пластинам. Тогда имеющиеся загрязнения между секциями очищают, а если секции в петушках коллектора недостаточно уплотнены, добавляют расклинки.

Элементы крепления якорной обмотки, не обеспечивающие надежное закрепление обмотки, ремонтируют.

Клинья, крепящие обмотку в пазах сердечника якоря, заменяют в случае их ослабления или повреждения. Дефектные клинья обычно выбивают пневматическим молотком со специальным бойком. Можно пользоваться и обычным слесарным молотком с подбойкой. После изъятия клина из паза проверяют состояние прокладки, установленной между клином и уложенной в этом пазу обмоткой. Поврежденную прокладку заменяют. Новую делают из электрокартона требуемой толщины и пропитывают льняным маслом.

Новый клин берут из ремонтного запаса или изготавливают из текстолита или стеклотекстолита в соответствии с чертежом. Ставят клин в паз, применяя тот же инструмент, с помощью которого выбивали дефектный клин. Новый клин должен сидеть в пазу плотно и при обстукивании не вибрировать. При установке клина нельзя допускать повреждения прокладки, образования щелей между клином и стенками паза сердечника, а также в стыке между клиньями.

Проволочные бандажи в зависимости от характера их повреждения ремонтируют или заменяют. Проволочные бандажи с местными нарушениями качества пайки между витками, со слабо пропаянными скобами и следами окисления очищают и пропаивают с помощью электрического паяльника с регулировкой температуры припоем ПОС-40 с применением флюса — 35 %-ного раствора канифоли в бензине. Температура паяльника должна быть около 300 °С. Если ремонтируемый бандаж расположен по сердечнику якоря, то для предотвращения порчи изоляции якорной обмотки в результате значительного нагрева бандажа пайку ведут не припоем ПОС-40 (как при пайке бандажей на лобовых частях), а чистым оловом, имеющим меньшую температуру плавления.

Бандажи, имеющие механические повреждения, оплавление витков, ослабление, сдвиг и обрывы замковых скоб или конца витка в замке, распаивают электрическим паяльником и снимают с якоря. Затем осматривают подбандажную изоляцию. Она должна быть плотной, монолитной, без трещин и других повреждений. Поврежденную изоляцию заменяют. Чтобы исключить возможность соскальзывания бандажа, поверхность под ним должна быть ровной и горизонтальной. Такое выравнивание изоляции лобовой части под бандаж осуществляют установкой прокладок из полосок миканита или пропитанного льняным маслом электрокартона.

Новый бандаж наматывают из стальной луженой бандажной проволоки диаметром 2 или 2,5 мм (в зависимости от типа тягового двигателя) на бандажировочном станке. Ширина бандажа, число его слоев и места установки скоб должны соответствовать чертежу. Чтобы бандаж надежно сжимал обмотку, его наматывают с установленным натягом, причем натяг при намотке нижнего слоя двойного бандажа должен быть’немного больше, чем верхнего слоя. Так, если верхний слой бандажа двигателя НБ-406 наматывают с натяжением проволоки 2300— 2450 Н, то нижний укладывают с натяжением 2200—2650 Н. Кроме того, витки бандажа, укладываемого на пазовой части якоря, должны ложиться на обмотку, а не на зубцы сердечника якоря, в противном случае обмотка не будет плотно прижиматься ко дну паза.

При наложении первого витка бандажа под него подкладывают скобки из облуженной жести. После намотки бандажа концы скобок загибают вокруг его крайних витков и пропаивают. Затем пропаивают весь бандаж. Пайку ведут так же, как и при частичном ремонте бандажа. После остывания бандажа его окрашивают эмалью 1201 или ГФ-92-ХК. Применять кислоту при пайке бандажей недопустимо.

При ремонте бандажей запрещается оставлять просветы между витками и непропаянные места, обстукивать их над пазами якоря, зачищать их инструментом, после которого остаются поперечные риски, допускать на поверхности бандажа неровности — капли припоя, выступающие из замков концы витков. Нельзя также использовать общие скобы на два или более бандажа и наматывать бандажи без контроля числа витков и натяжения.

Стеклобандажи заменяют при выявлении на них трещин, отслоений, прожогов и размотки ленты. Новый стек-лобандаж устанавливают на обычном бандажировочном станке, но со специальным натяжным приспособлением. Перед его укладкой лобовые части обмотки выравнивают стеклобандажной лентой.

Для наложения бандажа применяют ленту ЛСБ шириной 18 мм из стекловолокна, изготовленную из стеклянных нитей, склеенных полиэфирэпоксидным клеем ПЭ-933. Наматывают ленту с натяжением 1000—1500 Н (100— 150 кгс). Число витков наматываемого бандажа должно соответствовать требованиям чертежа и в процессе намотки контролироваться счетчиком. Наложенный бандаж запекают в печи при температуре 145—155°С до полного затвердения клея ленты. Исправные или вновь установленные стеклобанда-жи протирают и покрывают эмалью 1201.

При отсутствии в депо оборудования, необходимого для намотки стек-лобандажей, Правилами ремонта допускается замена их проволочными бандажами, но с обязательной последующей проверкой коммутации и регулировкой воздушных зазоров под добавочными полюсами.

Металлический фланец заменяют только при наличии в нем трещин. Фланцы с ослабшей посадкой на задней нажимной шайбе или с недостаточной плотностью прилегания к нему миканитового фланца с якоря снимают. Для устранения ослабления посадки металлический фланец в местах прилегания к нажимной шайбе промазывают белилами или эмалью и прочно привертывают болтами. Затем фланец обстукивают и по отсутствию дребезжания убеждаются в плотности его посадки.

Если имелась неплотность прилегания миканитового фланца к металлическому, оба фланца снимают, укладывают новую изоляцию в виде наклеиваемых на миканитовый конус тонких полос миканита, после чего оба фланца устанавливают на якорь. Компенсировать недостаточный натяг металлического фланца до миканитового можно и установкой между ними сплошного кольца из пропитанного лаком электрокартона. После проведенного ремонта обмотку якоря подвергают сушке и пропитке.

Ремонт роторов. Задиры на посадочных поверхностях вала шлифуют личным напильником или мелкой наждачной бумагой. Шейку вала в зоне посадки подшипников восстанавливают вибродуговой наплавкой с последующей обработкой, хромированием или проточкой в пределах ремонтного размера с постановкой посадочной втулки. Изношенные шпоночные канавки при малой выработке уширяют на расстояние до 1 мм. При большей выработке их наплавляют, а затем обрабатывают. Разрешается использование ступенчатой шпонки с уширением канавки до 0,5 мм.

Трещины в алюминиевых стержнях короткозамкнутого ротора разделывают и заваривают меднофосфористым или медноцинковым припоем ПМЦ-36.

Трещины в стержнях роторов асинхронных электродвигателей, выполненных из сплава силумина и меди, заваривают в доступных местах алюминиевыми электродами АФ-4А. Места заварки подогревают до температуры 400—450 °С.

Сместившиеся верхние стержни ротора расщепителя фаз устанавливают на место и уплотняют рихтовкой торцовых колец.

Балансировка якорей и роторов.

Для балансировки якоря и роторы .передают на балансировочный станок 18 (см. рис. 3.3). Балансировку выполняют для устранения неуравновешенностей, которые возникают в машине при ремонте якоря, замене его отдельных элементов или в случае утери балансировочных грузов. Эти неуравновешенности, особенно при большой частоте вращения якоря, вызывают повышенные вибрации, что приводит к ускорению износа и повреждениям узлов электрических машин, ухудшению работы якорных подшипников и щеточно-коллекторного узла. Поэтому после любого ремонта якоря или ротора балансировка его обязательна.

Неуравновешенности могут быть трех видов: статическая, динамическая и совместная (статическая и динамическая неуравновешенности одновременно) .

Рис. 3.35. К пояснению принципа статической балансировки

Статическая неуравновешенность имеет место в том случае, когда центр тяжести 3 (рис. 3.35,а)’ якоря 1, находящегося в положении /, смещен от оси его вращения на некоторое расстояние I. В этом случае пложение якоря будет неустойчивым, и он начнет перекатываться по брусу 2, пока не окажется в положении //, когда центр тяжести и ось вала совместятся по вертикали и плечо станет равным нулю. Таким образом, эта неуравновешенность может быть выявлена статической проверкой, поэтому она и называется статической. У якоря она возникает обычно из-за неуравновешенности его отдельных частей: нажимных шайб, вентилятора, лобовых вылетов обмоток, фланцев и коллектора.

Динамическая неуравновешенность вызывает при вращении якоря пару приложенных сил от масс гп\ и гпя (рис. 3.36). Центр тяжести якоря, обладающего такой неуравновешенностью, лежит на оси вращения, поэтому эта неуравновешенность не может проявляться в неподвижном состоянии, так как якорь статически оказывается уравновешенным. Эта неуравновешенность выявляется только при вращении якоря, поэтому и назы вается динамической.

Рис. 3.36. К пояснению состояния динамической неуравновешенности

Совместная неуравновешенноеп встречается наиболее часто. В этом случае все центробежные неуравновешенные силы, действующие на вращающийся якорь, могут быть приведены к паре радиальных сил и к одной радиадьной силе.

Для устранения любой неуравновешенности выполняют балансировку якоря, задачей которой является определение массы и места установки балансировочных грузов, вызывающих центробежные силы, способные компенсировать действие неуравновешенных сил. В зависимости от вида устраняемой неуравновешенности различают статическую и динамическую балансировки.

Статическая балансировка сводится к определению массы тг груза 4 (рис. 3.35,6) и места его установки (плеча Ь), чтобы создаваемый им вращающий момент компенсировал бы момент от действия неуравновешенной массы /П1 на плече 1\, т. е. чтобы гп\1\ = т21ч- Тогда якорь будет статически отбалансирован.

Для проведения такой балансировки якорь с надетыми на конические концы вала специальными кольцами устанавливают на станок с ножевидными отшлифованными параллельными брусьями. Подбором, меняя массу и место приложения уравновешивающего груза, добиваются статического равновесия якоря. Контрольные грузы ставят в специально предусмотренных для этого местах, указанных в чертежах якоря. Затем якорь снимают, заменяют контрольный груз таким же по массе стальным грузом и приваривают его к нажимной шайбе на том же месте, где стоял контрольный. Якорь считается статически отбалансированным, если при установке его на брусья в любом положении он остается неподвижным.

Балансировочные грузы устанавливают в строго определенных местах машины, указанных на чертеже, а статически неуравновешенные массы оказываются в плоскостях, редко совпадающих с плоскостью места установки груза. Поэтому якорь, имевший только статическую неуравновешенность, после статической балансировки становится динамически неуравновешенным и необходимо провести его динамическую балансировку.

Динамическую балансировку выполняют на специальном станке. На шпинделе станка установлен лимб, по которому определяют место установки балансировочного груза. Каждую сторону якоря балансируют отдельно. Устранив небаланс с одной стороны, балансируют другую. При этом балансировка первой стороны немного нарушается. Ее исправляют повторной балансировкой. В процессе динамической балансировки определяют положения и массу грузов, необходимых для создания вращающего момента, равного по значению моменту неуравновешенных масс, но направленного в противоположную сторону.

У ряда тяговых двигателей и электродвигателей вспомогательных машин на нажимных шайбах якорей или на вентиляторах предусматривают специальные приливы или кольцевые выступы, которые фрезеруют или рассверливают, что равноценно установке грузов на противоположной части якоря. В любом случае небаланс грузов после балансировки не должен превышать 30 г на сторону.

При работе на балансировочном станке нельзя поднимать ограждающую сетку до полной остановки якоря или включать станок, пока эта сетка не опущена.

Ремонт коллекторов. Якоря, поступающие из пропиточного отделения, устанавливают на позиции 24 и 25 (см. рис. 3.3) для обточки, шлифовки и продорожки коллектора.

Такую обработку выполняют в определенной последовательности: сначала коллектор продороживают, затем обтачивают, снимают фаски, шлифуют и полируют поверхность коллектора.

Продорожку коллектора выполняют на полуавтоматическом станке системы И. И. Горбунова или на токарном станке, оборудованном специальной установкой для продорожки. Дисковая фреза станка или приспособления должна располагаться строго парал лельно оси коллектора. Глубину продорожки выбирают такой, чтобы после обточки коллектора глубина канавок была 1,4—1,6 мм для тяговых двигателей и 1,0—1,5 мм для вспомогательных машин. Более глубокая продорожка нежелательна, так как тогда канавка засоряется угольной пылью, что способствует перекрытиям и замыканиям между соседними коллекторными пластинами и повышенному искрению иа коллекторе.

При продорожке нельзя допускать подрез стенок пластин, нанесение рисок на рабочую поверхность коллектора, подрез и забоины на петушках, а также уступы по длине коллектора на дне канавки. После продорожки у стенок коллекторных пластин не должно оставаться неподрезанной слюды.

Исследования, проведенные ВНИ-ИЖТом, показали, что для уменьшения вероятности появления между коллекторными пластинами токопроводящих мостиков глубина межламель-ных канавок должна быть не более 0,5—0,7 мм. Однако при такой малой их глубине коллектор быстро износится до уровня миканитовых прокладок. Потребуется проведение продорожки до наступления очередного планового ремонта. Такую продорожку придется проводить под локомотивом. Как показала практика, качество такой продорожки невысокое. Кроме того, выполнение этой операции требует значительной затраты времени.

Обточку коллектора выполняют на специальных или обычных токарных станках в два приема. Вначале коллектор обтачивают до устранения выработки или овальности рабочей поверхности, а затем шлифуют. Толщина снимаемой стружки во всех случаях должна быть по возможности наименьшей.

Снятие фасок с коллекторных пластин выполняют как для устранения заусенцев, образующихся в результате продорожки, так и в целях предотвращения затягивания меди пластин в канавки при работе машины. Фаски снимают по краю коллекторной пластины вдоль всей ее длины вручную фасовочниками. Высота фаски должна быть не более 0,2—0,3 мм под углом 45°, иначе значительно уменьшится рабочая поверхность пластины и плотность тока под щетками превысит допускаемое значение.

Шлифовку коллектора на токарном станке выполняют деревянной колодкой со стеклянной бумагой № 00. Шлифовку на универсальном станке осуществляют или стеклянной бумагой с последующей полировкой войлоком, закрепленным на приспособлении, или шлифовальным камнем марки РЗО. Обработку шлифовальным камнем ведут до получения гладкой и ровной поверхности. После окончания шлифовки проверяют биение коллектора относительно шейки вала или рабочей поверхности подшипникового кольца. Оно не должно превышать 0,03 мм.

Торцы коллекторных пластин тяговых двигателей закругляют радиусом 3 мм.

При необходимости канавку у петушков углубляют до чертежного диаметра. Местные забоины на коллекторных пластинах глубиной более 0,5 мм устранять обточкой запрещается. Их заплавляют тугоплавким припоем и тщательно зачищают отремонтированное место. Чтобы при обработке коллектора не повредить снимаемой стружкой изоляцию обмотки, ее лобовую часть следует закрывать специальным чехлом.

Зачистку миканитовых манжет коллектора от загрязнений и подгаров выполняют мелкой стеклянной бумагой до удаления верхнего слоя лака. Зачищенное место тщательно протирают чистой сухой салфеткой и окрашивают изоляционной эмалью 1201 или ГФ-92-ХК не менее двух раз до получения сплошной глянцевой поверхности. Поврежденный бандаж манжеты снимают. Новый наматывают киперной или стеклянной лентой вполуперекрышу с натягом, не допуская образования щелей и неплотностей между бандажом и торцом коллектора. Каждый наматываемый слой бандажа прокрашивают эмалью 1201 или ГФ-92-ХК, выравнивают горячим валиком и покрывают той же эмалью до получения ровной глянцевой поверхности.

Коллектор с пластмассовым корпусом с дефектной рабочей поверхностью обтачивают, продороживают и шлифуют так же, как и коллектор с конусами (различие в ремонте определяется только отсутствием в нем коллекторных болтов, миканитовых конусов и некоторых других элементов, ремонтируемых в коллекторах со стальными конусами, и особенностями ремонта его пластмассового корпуса).

В условиях депо ремонт пластмассовых корпусов этих коллекторов сводится к устранению с их поверхности подгаров, незначительных поверхностных трещин. Эти места зачищают шлифовальной бумагой, шлифуют, тщательно протирают и покрывают эмалью ГФ-92-ХК или лаком 1201. Если в процессе зачистки трещины будет установлено, что она уходит в глубь пластмассы и устранить ее не представляется возможным, якорь подлежит отправке на завод для пере-прессовки коллектора.

После ремонта коллектора якорь подают на накопитель 26 (см. рис. 3.3), а затем на позицию 27 для проверки электрической части якоря. Эта позиция оборудована импульсной и пробивной установками. Затем проверенный якорь подают на накопитель 28, откуда якоря по потребности подаются краном на позицию II сборки двигателя.

⇐Ремонт щеткодержателей и их кронштейнов | Ремонт электропод-вижного состава | Сушка и пропитка обмоток⇒

Ремонт ротора электродвигателя в Санкт-Петербурге

Выполним работу

быстрее всех в

Санкт-Петербурге

Готовы работать

24 часа в сутки!

По предварительной договоренности

Возможен вывоз и доставка обратно

исправного оборудования.

Звоните!

Гарантия качества

ремонтных работ.

100% специалисты

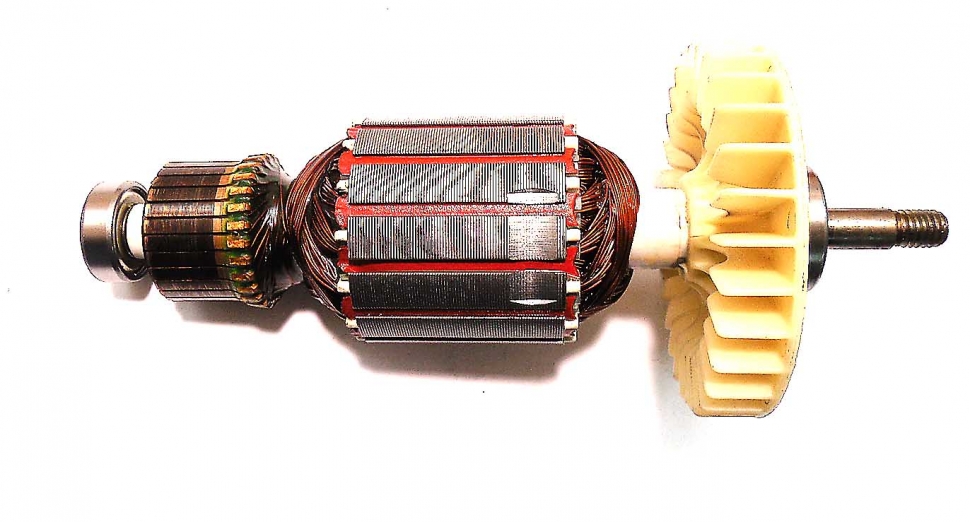

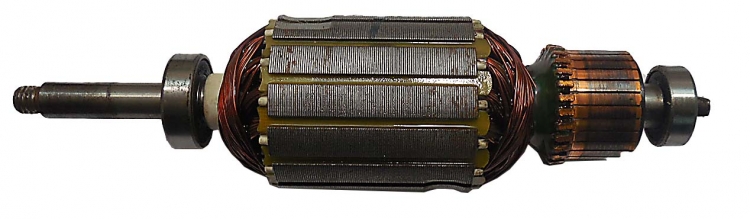

Вышел из строя электродвигатель? Требуется ремонт ротора электродвигателя? Тогда приглашаем ознакомиться с услугами нашей мастерской в Санкт-Петербурге!

Ремонт ротора электродвигателя – это та операция, которая чаще всего выполняется в случае поломки такого силового агрегата. Связанно данное обстоятельство с тем, что на данный элемент конструкции электрических силовых агрегатов во время их эксплуатации приходится основная нагрузка. В результате ротор достаточно быстро выходит из строя, что приводит к неработоспособности всего агрегата.

Ремонт ротора электродвигателя: основные виды поломок

Для того чтобы понять проблематику данного вида ремонтов необходимо разбираться в типах электродвигателей выпускаемых современной промышленностью. В настоящее время как отечественная, так и зарубежная промышленность выпускают электродвигатели:

- переменного тока;

- постоянного тока;

- синхронные;

- асинхронные;

- общепромышленные;

- взрывозащищённые;

- крановые;

- специальные;

- иных конструкций.

Если же говорить в общем, то в природе существует два основных типа электродвигателя: с фазным ротором и с короткозамкнутым ротором. В том случае, когда вы хотите произвести ремонт асинхронных электродвигателей с короткозамкнутым ротором, вам придётся учитывать то обстоятельство, что в случае повреждения ремонтируется здесь только статор. Рассматривая же ремонт электродвигателя с фазным ротором, стоит иметь в виду то обстоятельство, что в нём имеется трёхфазная обмотка, выполненная по схеме «звезда», у которой также имеются свои особенности.

Из основных поломок электрических силовых агрегатов можно назвать следующие:

- разрушение подшипников;

- неполадки в электрохозяйстве вследствие короткого замыкания, например, в обмотке катушки;

- разрушение изоляции;

- повреждение корпуса и лап держателей;

- клин вала ротора;

- нарушение вентиляции.

Почему стоит привлекать к ремонту специалиста?

Некоторые владельцы электродвигателей, как юридические, так и физические лица стараются выполнять их ремонт самостоятельно, не обращаясь к специалистам, при этом, они, например, не знают, что тот же ремонт электродвигателя с короткозамкнутым ротором имеет свои нюансы. Так, например, можно ошибиться в установке щитов по отношению к статору, в результате чего ремонтные работы затянуться.

Что же касается основных технологических операций выполняемых при данном виде ремонта, то они следующие:

- вскрытие электродвигателя;

- поиск и диагностика неисправностей;

- замена дефектных деталей;

- ремонт дефектных деталей, например, перемотка обмотки;

- установка новых и отремонтированных деталей на место;

- тестирование отремонтированного двигателя на работоспособность.

Кроме того, что все перечисленные операции требуют специальных знаний, для работы с электрооборудованием так же требуются специальные допуски, поэтому тот же ремонт ротора электродвигателя переменного тока должен выполнять только работник, имеющий подобный допуск. При этом всегда стоит помнить, что такие известные бренды как, «Электромаш», Siemens, АВВ и другие могут устанавливать свои требования для специалистов, выполняющих ремонтные работы на выпускаемых ими электродвигателях.

Ремонт роторов асинхронных электродвигателей с компанией «НЕВАДА»

В том случае, когда вам понадобилось выполнить ремонт роторов асинхронных электродвигателей или же осуществить иные работы по обслуживанию и ремонты электрических силовых агрегатов всех типов вы можете обращаться в нашу компанию «НЕВАДА».

Дело в том, что у нас работает штат опытных специалистов, которые могут обеспечить ремонта вала электродвигателя, обмотки, подшипников и других его элементов. Мы ремонтируем электрические двигатели круглые сутки семь дней в неделю, работаем в соответствии со всеми техническими требованиями и условиями, осуществляем самовывоз и доставку ремонтируемых силовых агрегатов. Обратитесь к нам и в течение нескольких дней мы проведём ремонт роторов и электродвигателей любой степени сложности в максимально короткие сроки!

Наши заказчики:

Заказать услугу

Ремонт и эксплуатация роторов, буровых лебедок

Тема 8. Ремонт и эксплуатация роторов, буровых лебедок

Роторы буровых установок предназначены для вращения бу- рильной колонны при роторном бурении для закрепления ее от про- ворачивания реактивным моментом при турбинном способе, а также для поддержания на весу колонны бурильных или обсадных труб при их свинчивании и развинчивания. Ротор представляет собой угловой редуктор с конической зубчатой передачей (рис. 8).

Срок службы ротора зависит от правильной и своевременной смазки, которая должна производиться в соответствии с картой смаз- ки. Роликоподшипники ведущего вала имеют самостоятельную мас- ляную ванну, отделенную от общего картера уплотнением и имею- щую заливную и сливную пробки. Главная опора и коническая пере- дача смазываются разбрызгиванием из ванны станины, снабженной маслоуказателем и пробками.

Текущий, средний и капитальный ремонты ротора обычно про- изводятся в ремонтных мастерских, где его разбирают и заменяют из- ношенные детали и узлы. Перед разборкой из масляных ванн сливают масло.

Для замены подшипников отвинчивают контргайку и гайку, отогнув усик стопорной шайбы. Вынимают болты из крышки под- шипников и извлекают вал вместе с конической шестерней. При не- обходимости восстановления или замены шестерня может быть снята с вала при помощи винтовой стяжки или пресса, так как она сопряже- на с валом неподвижной посадкой. Полная разборка ротора выполня- ется при капитальном ремонте. Изношенные детали заменяют новыми или восстановленными, а также ремонтируют ствол и станину ротора.

Рис. 8. Ротор:

1 – станина; 2 – стол; 3 – венец конический; 4 – верхняя опора; 5 – вкладыш;

6 – зажим; 7 – нижняя опора; 8 – сепаратор; 9 – болт; 10 – приводной вал;

Рекомендуемые файлы

11 – сливная пробка; 12 – указатель уровня; 13 – патрубок; 14 – пробка;

15 – защелка стола; 16 – сепаратор нижней опоры; 17 – картер нижней опоры; 18 – гайка; 19 – болт; 20 – крепление стола; 21 – кожух; 22 – ведущая шестерня; 23 – полоз станины; 24 – корпус подшипников; 25 – шпилька; 26 – гайка

Ремонт стола ротора обычно связан с восстановлением электро- дуговой сваркой лабиринтных уплотнений и резьбы под гайку. При работе ротора от динамических нагрузок изнашиваются посадочные поверхности в горловине, вследствие чего нарушается сопряжение осей зубчатой передачи, что приводит к неправильной работе шесте- рен, появлению шума, толчков, ударов в передаче и к износу зубьев. Износ устраняют металлизацией посадочных поверхностей с после- дующей расточкой.

При среднем и капитальном ремонте особое внимание должно быть уделено подшипникам. В процессе работы вследствие износа опор стола увеличивается осевой люфт. Стол при работе начинает подпрыгивать. Демонтированные детали опор осматривают и изме- ряют. При наличии задиров на поверхности беговых дорожек кольца протачивают и шлифуют. Кольца с трещинами заменяют новыми. Каждый шар опоры осматривают и замеряют. Изношенные пары за- меняют новыми. Шары в комплекте не должны отличаться по диа- метру более чем на 0,02 мм. При сборке ротора необходимо получить осевой люфт, равный 0,3 мм. При малом осевом люфте ротор будет греться, а при большом – стол будет подпрыгивать относительно ста- нины, что вызывает динамические нагрузки в опорах и их разруше- ние. При износе подшипников быстроходного вала возникает боль- шой радиальный люфт, что сказывается на работе зубчатого зацепле- ния и цепной передачи. Изношенные подшипники подлежат замене.

Передача больших крутящих моментов ротором приводит к из- носу конической передачи. Резкий стук и толчки во время работы яв-

ляются следствием повышенного износа или поломки зубьев. Про-

верку следует начинать с малой шестерни. При износе зуба по тол- щине на 10–12 %, что определяется зубомером, или при поломке

зубьев шестерню заменяют новой, подбирая ее по венцу ротора. Для посадки на вал шестерню нагревают до 100–120 °C . Венец при ре- монте не разбирают, так как он сопряжен со столом горячей посадкой. Ремонт сводится к протачиванию поверхностей зубьев по наружному конусу и к подрезке торцов.

Перед сборкой ротора внутренние поверхности станины и ко- жуха окрашиваются светлой маслостойкой краской.

Ремонт пневматических клиньевых захватов заключается в ос- новном в замене сальника и манжет поршня цилиндра управления. Во

время эксплуатации необходимо не реже одного раза в неделю прове- рить крепление узлов, состояние поверхностей, подвергающихся изно-

су, и производить регулировку механизмов. При осмотре механизмов следует заполнять смазкой места, указанные в карте смазки. Необхо-

димо следить за чистотой и смазкой конусных поверхностей клиньев и вкладышей ротора, загрязнение которых может привести к заеданию

клиньев в роторе. Необходимо периодически сливать конденсат из ци-

линдра. Пневматический цилиндр необходимо разбирать 1–2 раза в год и смазывать его внутренние поверхности и шток. Следует постоянно

проверять зубчатые поверхности плашек клиньев, чтобы своевременно заменить износившиеся новыми, и систематически, после спуска или

подъема 20 свечей, смазывать конусную часть их графитной смазкой.

Ремонт буровых лебедок

Лебедка рассчитана на длительную работу в тяжелых условиях. Безотказная работа лебедки обеспечивается при условии регулярного проведения всего комплекса профилактических мероприятий по ухо- ду и хранению. При длительных остановках, но не реже 1 раза в неде- лю, должны быть проверены все механизмы, их крепление и регули- ровка.

Закрепление талевого каната на барабане лебедки является весьма ответственным моментом, и поэтому должно производиться особенно тщательно. Крепящие болты должны быть затянуты до от- каза и зашплинтованы проволокой.

Необходимо регулярно проверять состояние шкивов тормоза. Запрещается работа с изношенными до металла колодками тормоза. Необходимо оберегать шкивы муфт и тормоза от попадания на них масла. Все защитные кожухи должны быть исправны и надежно за- креплены на своих местах.

Появление резких рывков цепей и ударов в цепных передачах при включении указывает на то, что цепи удлинились и имеют боль- шое провисание. Работа удлиненными цепями приводит к прежде-

временному их разрыву. В таких цепях необходимо снять одно-два звена при помощи приспособления (рис. 9). Оно состоит из зацепов 1,

3 и винта 2 с воротом.

Нормальным натяжением цепей считается такое, при котором стрела провисания цепи составляет менее 0,02 мм расстояния между центрами звездочек.

Рис. 9. Приспособление для снятия цепей:

1, 3 – зацепы; 2 – винт с воротом

Нагрев роликовых подшипников не должен превышать 70–80 °C . Особого и постоянного наблюдения и регулировки требует ленточ-

ный тормоз. Во время работы необходимо следить за тормозными лентами и подтягивать их по мере износа колодок.

Перед сдачей смены бурильщик должен проверить надежность

стопорения тормозного рычага на зубчатом секторе. В течение смены необходимо строго соблюдать рекомендацию по уходу за узлами пневматического управления.

Уход за фрикционной катушкой заключается в своевременной

регулировке тормозных лент и смазке. Нужно стремиться обеспечить полное растормаживание обоих шкивов катушки, что является необ- ходимым условием для получения небольших усилий при сматыва-

нии каната. При наличии в лебедке карданных передач за ними необ-

ходим тщательный уход, который заключается в систематической смазке шарниров. При появлении повышенного шума необходимо

проверить с помощью кого-либо рычага радиальное качание дисков

на цапфах. Если качание заметно на глаз, то диски нужно снять и сменить регулировочные кольца.

Смазка поверхностей трения является повседневной обязанно- стью обслуживающего персонала. Без смазки работа лебедки невоз-

можна.

В процессе эксплуатации гидротормоза необходимо регулярно смазывать все трущиеся поверхности, аккуратно включать и своевре- менно отключать кулачковую муфту, следить за чистотой воды, под- водимой к холодильнику. В гидротормозе ежедневно смазываются

роликоподшипники, манжеты уплотнения. Для подшипников, манжет и кулачковой муфты требуется качественная смазка, обладающая дос- таточной тугоплавкостью и нерастворимостью в воде.

При эксплуатации лебедки могут обнаружиться приводимые ниже неисправности:

1) крюк поднимается с остановками, вызванными попаданием масла в муфты. Причина попадания масла должна быть устранена,

а шкивы тормоза лебедки промыты бензином и вытерты;

2) порожний крюк медленно опускается. Необходимо прове- рить полностью ли растормаживаются колодки и не трут ли они о ре-

борды шкивов;

3) тормозной рычаг доходит до крайнего нижнего положения, но не тормозит. Причиной этой неисправности может быть попадание масла на шкивы или износ колодок. В первом случае шкивы промы-

вают бензином, во втором – подтягивают тормозные ленты;

4) фрикционная катушка не дает обратного хода при расторма- живании. Необходимо отрегулировать ленты тормозных шкивов;

5) не включается барабан или ротор. Неисправность необходи- мо искать в пневматической системе.

При мелком ремонте устраняют следующие неисправности:

1) свободно посаженные на валах лебедки цепные колеса начи- нают вращаться без включения кулачковых муфт, что вызвано за- грязнением смазки или отсутствием ее на трущихся поверхностях.

В этом случае узел промывают керосином и затем шприцуют под-

шипник скольжения до выхода смазки на торцах цепного колеса;

2) в случае нагрева подшипников лебедки, гидротормоза или

коробки скоростей, если она имеется, выше 75–85 °C

необходимо

подшипники промыть в керосине и на 2/3 объема заполнить свежей

смазкой. Если после этого подшипники продолжают греться, следует проверить параллельность и горизонтальность валов. При любом ре-

монте, связанном со снятием валов, нельзя срубать планки, фикси-

рующие корпуса подшипников;

3) при повторном удлинении цепи ее заменяют новой;

4) чрезмерный нагрев тормозных шайб может быть вызван не- допустимым износом тормозных колодок, которые должны быть за-

менены полным комплектом.

Средний ремонт лебедок приурочивают к окончанию бурения скважины и производят в мастерских. При повышенных радиальных зазорах валов, связанных с износом подшипников, валы демонтиру- ют, подшипники выпрессовывают винтовыми съемниками. По факти-

ческому размеру посадочной поверхности вала подбирают подшип- ник с заданным натягом. В случае износа посадочную поверхность наплавляют или металлизируют, а затем обтачивают до первоначаль- ных размеров. Новые подшипники запрессовывают, предварительно

нагрев их до 90

°C .

Вам также может быть полезна лекция «Термин эвристика в литературе».

При капитальном ремонте, кроме перечисленных выше работ, производят полную разборку лебедки и тщательный контроль узлов и

деталей. Деформированные валы со значительным прогибом заменя- ют новыми. Замене подлежат также изношенные тормозные шкивы, опоры всех валов, шарнирные узлы тормозной системы, краны, шлан-

ги и вертлюжки пневмосистемы.

Капитальный ремонт предназначен для полного восстановления работоспособности лебедки, поэтому качество ремонта должно соот- ветствовать техническим требованиям отраслевых нормалей. После

контроля качества сборки отремонтированную лебедку обкатывают

на холостом ходу, устраняя замеченные неисправности. Затем лебед- ку окрашивают и данные о ремонте заносят в ее паспорт.

Новости |

В условиях современных экономических реалий как никогда остро встаёт вопрос о возможности выполнения сложных ремонтных операций над дорогостоящими узлами центробежного оборудования. Обладая широчайшими возможностями станочного парка производственной базы и имея в распоряжении квалифицированный персонал, ООО «СКМ-Урал» имеет возможность осуществлять ремонты роторов центробежного оборудования различной степени сложности. Мы можем предложить следующие виды работ:

|

Ремонт обмоток роторов и контактных колец

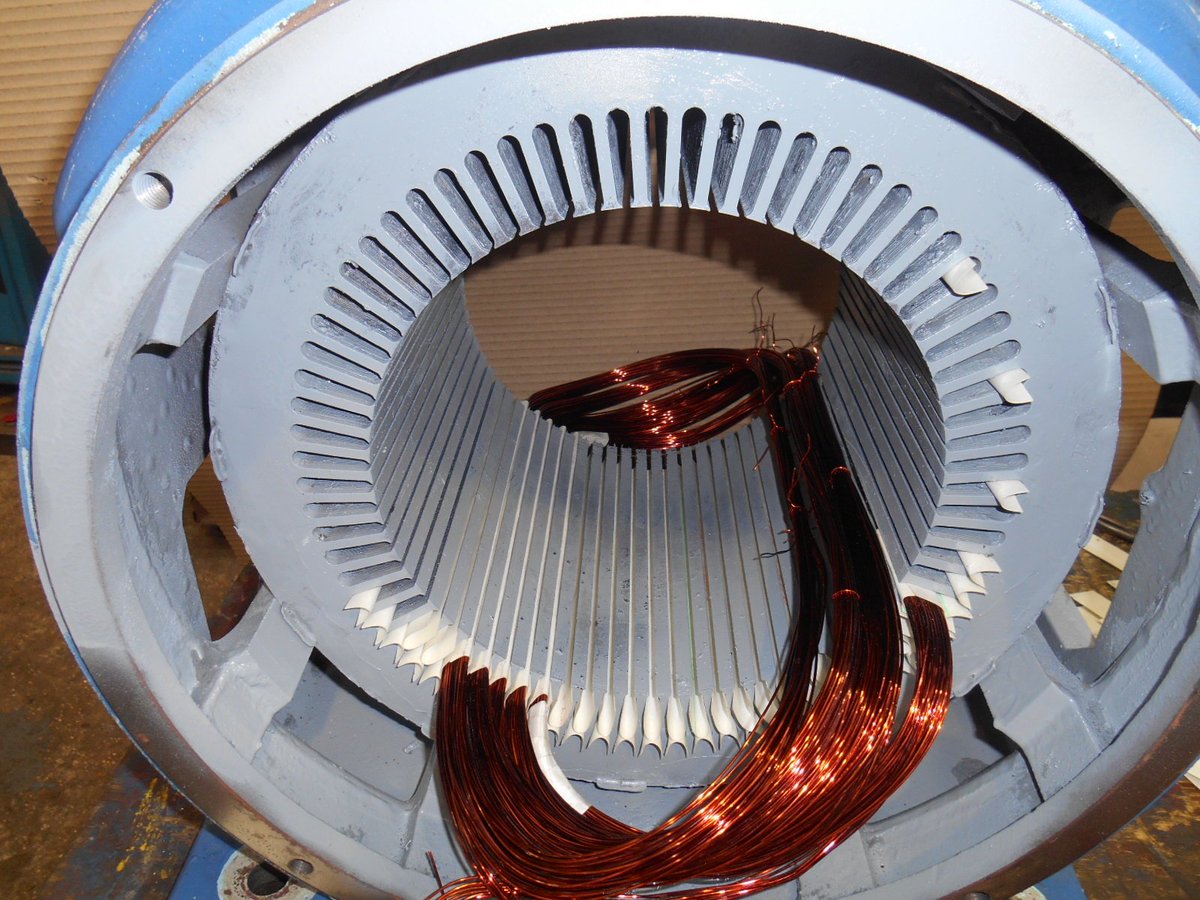

Роторы асинхронных электродвигателей могут быть с короткозамкнутыми и с фазными обмотками. Фазные обмотки роторов бывают катушечные, наматываемые тонким проводом, и стержневые, из профильной меди. Чаще всего встречаются стержневые двухслойные волновые обмотки.

Ремонт катушечных и стержневых обмоток ротора ничем не отличается от ремонта таких же обмоток статора. Новые роторные стержни изготовляют из одной или двух медных полос прямоугольного сечения, причем верхние стержни на 20—30 мм длиннее нижних. Нарезанные заготовки рихтуют, затем у них с одной стороны отгибают и формируют лобовую часть.

После облуживания концов стержней в ванне с расплавленным припоем ПОС-40 изолируют пазовую часть (изготовляют твердую гильзу). Заготовку изоляции, выполненную в виде прямоугольника с обрезными с одной стороны на ширину стержня углами, помещают на прогретую до 70—80 °С плиту, накладывают стержень и навертывают на него 1—1,5 оборота заготовки. Длину заготовки берут на 10—15 мм больше длины пазовой части стержня, а ширину рассчитывают исходя из размеров стержня и необходимой толщины изоляции гильзы.

Стержень с заготовкой помещают в обкаточный станок, где на него навертывают изоляцию и обкатывают. Температура утюгов обкаточного станка завигнт от применяемых материалов. Для микафолия на шеллаке она составляет 150— 1б0 °С, на глифталевом лаке—170— 180 °С, для стекломикафолия на кремний-органическом лаке — 200—220 °С. Продолжительность обкатки составляет 3—5 мин.

После обкатки пазовую часть стержня опрессовывают в пресс-форме при давлении не менее 50 кгс/см2. Стекдомика-фолиевую изоляцию на кремнийоргани-ческом лаке дополнительно запекают в пресс-форме при температуре 200— 220°С в течение 20—30 мин с последующим охлаждением. После нанесения твердых гильз изолируют лобовые части лентами внахлест; в месте стыка пазовой и лобовой частей не должно быть просветов и утолщений.

После ремонта или изготовления обмотки укладывают и соединяют в соответствии со схемой. При замыкании контактных колец на корпус ротора изоляцию втулки, на которую напрессованы контактные кольца, заменяют.

Наиболее трудоемкой, но надежной является твердая изоляция втулок. Обычно ее выполняют из формовочного миканита или из чередующихся слоев бакелизированной бумаги и формовочного миканита. При всех сочетаниях материалов технология изолирования одинакова.

Втулку до изолирования очищают от старой изоляции и грязи, промазывают клеящим лаком и на высушенную поверхность плотно накатывают на горячей плите изоляционный материал, внутреннюю поверхность которого предварительно покрывают клеящим лаком и подсушивают до слабого отлипа. Затем изоляцию опрессовывают в пресс-форме с конусными сегментами (а — зазор между сегментами). Пресс-форму с изолированной втулкой разогревают в печи до температуры 150—160 °С в течение 30—40 мин, затем на кольцо подают давление с таким расчетом, чтобы давление на поверхности втулки было не менее 150 кгс/см2.

Рис. 1. Опрессовка изоляции втулок контактных колец

После опрессовки втулки производят запекание изоляционного материала в течение 2—3 ч при температуре: 150—160 °С — для миканита на шеллаке, 170— 180 °С — для глифталевых лаков и 200—220 °С — для кремнийорга-нического лака К-40. После запекания и охлаждения изоляция должна быть монолитной и при простукивании издавать металлический звук. Доведение изоляции втулки до необходимых для посадки колец размеров производят на токарном станке.

Контактные кольца насаживают на втулку в нагретом до 450 °С состоянии. После насадки в кольца ввертывают контактные шпильки, а свободное пространство между кольцами заполняют пропитанной в электроизоляционном лаке стеклянной лентой и покрывают эмалью. Для изоляции классов А и В применяют лак МЛ-92 и эмаль ГФ-92ГС, а для изоляции классов F и Н —лак КО-916К и эмаль КО-935.

В последнее время контактные кольца изготовляют впрессованными в пластмассу. При пробое изоляции в таких узлах приходится заменять пластмассовые конструкции на конструкции, изготовленные вышеописанным способом. Для заполнения пространства между контактными кольцами можно использовать устанавливаемые при насадке на втулку изоляционные кольца, изготовленные из текстолита или стеклотекстолита.

Короткозамкнутые роторы ремонтируют в случае разрывов или трещин в стержнях и замыкающих кольцах. Трещины в замыкающих кольцах роторов с алюминиевой обмоткой можно запаивать специальным припоем, состоящим из 63% олова, 33% цинка и 4% алюминия. Ротор при пайке разогревают до 400—450 °С и к разделанным в виде ласточкина хвоста трещинам прикладывают палочку из припоя. Припой, плавясь (температура плавления 380 °С) при соприкосновении с ротором, заполняет трещины. Трещины или разрывы в доступных местах алюминиевых обмоток можно заваривать алюминиевой проволокой путем электросварки неплавящимся (вольфрамовым) электродом в среде защитного газа (аргона) с помощью специальной установки типа УДАР-300 или УДГ-500.

При значительных повреждениях алюминиевых обмоток, выполненных заодно с вентиляторами, перезаливают роторы или заменяют алюминиевую обмотку на медную. Перезаливка алюминиевой обмотки — довольно сложная работа и может быть произведена только на специализированных заводах. В некоторых случаях алюминиевую обмотку можно отремонтировать без перезаливки. Лопнувшие стержни высверливают и заменяют новыми, аналогичными по сечению и сопротивлению. Ротор нагревают, вставляют новый стержень и соединяют его с замыкающим кольцом аргоно-дуговой сваркой, с помощью которой можно наваривать обломанные лопасти вентиляторов, отлитых вместе с замыкающим кольцом.

Рис. 2. Втулка с контактными кольцами

Лопнувшие медные стержни ротора вытаскивают с помощью специальных приспособлений и заменяют. Приспособление состоит из вращающегося захвата, гайки, винта и стойки. Соединение медных стержней с замыкающими кольцами выполняют твердыми серебряными или медноцинковыми припоями, а также электросваркой специальными электродами или автогеном. После ремонта или замены обмотки производят балансировку ротора.

Ремонт и модернизация турбин, роторов

АО «УРАЛЭНЕРГОРЕМОНТ» введён в эксплуатацию специализированный корпус по ремонту роторов. Корпус оснащен уникальным оборудованием, которое позволяет выполнять ремонтные и реконструктивные работы любой сложности на роторах паровых турбин и турбогенераторов мощностью до 800 Мвт в условиях, максимально приближенных к условиям заводов-изготовителей.

В составе оборудования токарный станок с планшайбой диаметром 2 м, расстоянием между центрами 12 м, позволяющий обрабатывать детали весом до 63 т (это дает возможность протачивать в сборе ротора высокого и среднего давления большинства типов паровых турбин), мостовой кран грузоподъёмностью 80 т, стенд для вертикальной разборки и сборки роторов с насадными деталями, разработанный конструкторами АО «УРАЛЭНЕРГОРЕМОНТ», балансировочный станок, оснащенный токарным приспособлением для проточки бандажей и вырезки лопаток на роторах диаметром больше двух метров.

На участке механической обработки и облопачивания дисков паровых турбин, который укомплектован соответствующим станочным оборудованием и оригинальными приспособлениями, сконструированными и изготовленными в АО «УРАЛЭНЕРГОРЕМОНТ», производятся все виды работ, включая изготовление новых дисков без ограничений по весу и габаритам для турбин, выпущенных российскими и зарубежными фирмами. Облопачивание дисков выполняется рабочими лопатками собственного производства, которое осуществляется на уникальных обрабатывающих центрах производства «OKUMA-MX-55VA» (Япония) и «C.B. FERRARI» (Италия).

В корпусе организован специализированный участок по ремонту роторов турбогенераторов и крупных электродвигателей, который также оснащен специальным оборудованием и приспособлениями, позволяющими выполнять ремонты и модернизации любой сложности, в том числе, с полной перемоткой роторов, изготовлением и заменой бандажных и контактных колец.

При выполнении ремонтных и реконструктивных работ производится необходимый по объему контроль металла элементов ротора, включая контроль осевых каналов, с использованием современного оборудования. На заключительном этапе работ все ротора подвергаются динамической балансировке.

Капитальный ремонт ротора

Анализ собранных статистических данных установил – при эксплуатации ротора реальный ремонтный период работы около одного года (3840 маш/час), а размер межремонтного цикла примерно полгода (480 маш/час). Если используется турбинное бурение, то вышеуказанные сроки увеличиваются в 2 раза.

Основные дефекты ротора

В процессе работы появляются знакопеременные динамические перегрузки, вызывающие износ посадочных поверхностей в горловине. Износ приводит к ухудшению сопряжения зубчатых передач, появлению гула, вибрации, ударов и, следовательно, к ускоренному износу зубьев шестерен. Износ трущихся поверхностей устраняется металлизацией и расточкой. Иногда применяется способ ремонтных размеров. Этот метод подразумевает расточку отверстий увеличенного размера, изготовления нового стакана с увеличенным внешним диаметром для подшипника быстроходного вала. Иногда применяется компенсирующий метод — гильзовка. При применении этого способа отверстие горловины гильзуется и растачивается под посадочный размер (диаметр) стакана подшипника. Возникшие в процессе работы трещины в стакане заваривают и повторно испытывают станину на герметичность.

Разборка ротора

Капитальный ремонт ротора подключает в себя разборку ротора, осмотр, промывку и подмену бракованных узлов и деталей, подвергшихся износу. Порядок разборки ротора последующий:

- Слив масла из масляных ванн.

- При нижнем размещении ключевой опоры разборка происходит в рабочем положении.

- При верхнем размещении главной опоры ротор переворачивается столом книзу и стопорится защелкой. Вставные вкладыши извлекаются.

- Откручивается гайка, крепления стола и извлекается шпонка, которая контрит гайку стола.

- Снимается радиально-упорный подшипник ротора, а сам ротор поворачивается столом кверху.

- Откручиваются гайки и снимается крышка стола ротора. Венец, стол ротора, венец главной опоры извлекаются вместе.

- Отвернув гайки шпилек из корпуса извлекается быстроходный вал совместно со стаканом станины.

- Вынимаются стальные шары, нижнее кольцо главной опоры, сепаратор.

- При значительном износе снимается верхнее кольцо опоры ротора, извлекается внутреннее кольцо нижней опоры.

- Съемником снимают цепное колесо.

- Чтобы сменить подшипник следует открутить контргайку, гайку и отогнуть ус фиксирующей стопорной шайбы.

- Снимаются болты крепления подшипников и пригодным съемником извлекают быстроходный вал совместно с конической шестерней.

- Для возобновления либо подмены вала необходимо сбросить коническую шестерню. Она снимается с помощью специального пресса или винтообразной стяжки.

При проведении капитального ремонта ротора особое, повышенное внимание уделяется техническому состоянию подшипников. Износ опор в процессе работы усиливает аксиальный люфт, что неизбежно приводит к возникновению вибраций. Поэтому при ремонте опор их тщательно осматривают и замеряют. Задиры поверхности беговых дорожек устраняют с помощью проточки и последующей шлифовки. Если в кольцах возникли трещины, то их непременно заменяют новыми. Все шары опоры также тщательно осматривают и замеряют. Если обнаружен значительный износ, то шары заменяются новыми. Допустимое отклонение размера шаров в наборе — 0,02 мм., а возможный осевой люфт после сборки ротора не более 0,3 мм. При меньшей величине люфта ротор будет сильно греться, а при больших значениях люфта появится вибрация, которая может вызвать мощные динамические нагрузки и даже разрушение опор.

Износ подшипников быстроходного вала приводит к возникновению большого радиального люфта, который оказывает разрушающее действие на работу зубчатого зацепления, на цепную передачу. В процессе капитального ремонта изношенные подшипники подлежат обязательной замене на новые изделия.

Прежде, чем определить новые подшипники, нужно провести проверку быстроходного вала на биения относительно его оси. Затем делается обмеривание диаметров посадочных мест, и подбираются новые подшипники для напряженной посадки на вал. Стакан сопрягается с внешним кольцом подшипника скользящей посадкой. Подшипник, нагретый в горячем минеральном масле (80 – 90 градусов), ставят на посадочное место на быстроходном валу. Внимание! Внутренняя обойма обязана плотно прилегать к поверхности уступа на быстроходном валу.

Одним из дефектов вала является износ паза для шпонки. Этот дефект вызывает возникновение углового люфта из-за деформации шпонки или шпоночного паза. Угловой люфт приводит к возникновению механических ударов приводной цепи, колеса привода ротора может привести к разрыву цепи. Восстановление шпоночных соединений традиционно не вызывает никаких трудностей и может быть восстановлено несколькими известными методами.

При работе в механизме возникают огромные вращающие моменты. Они приводят к постепенному износу конической передачи. Появление резких толчков и стуков – симптомы появления завышенного износа или неисправности зубьев шестерен. Проверку агрегата следует начинать с осмотра маленькой шестерни. Износ зуба шестерни определяется зубомером, и если толщина уменьшилась на 10 — 12%, то шестерня заменяется. Если же сломались зубья шестерни, то она заменяется новой и подбирается по венцу ротора.

Замена шестерни, венца и регулировка зазоров

Чтобы насадить шестерню на вал следует ее подогреть до 100 – 120 градусов. Венец сопряжен с роторным столом горячей посадкой, потому его в ходе ремонта не разбирают. Ремонт ограничивается подрезкой торцов и проточкой по внешнему конусу. Выработка по толщине венца компенсируется шириной зуба малой шестерни. Если же обнаружена неисправность зуба венца, то он подлежит замене. Дефектный венец срезается газовой горелкой. Собранная в процессе ремонта коническая передача должна иметь зазоры, соответствующие техническим требованиям.

Регулировка зазора производится установкой прокладок под главную опору стола и под фланец стакана вала. Качество сборки контролируется проверкой «на краску». Величина площади касания зубьев не наименее – 50% по всей длине зуба и не меньше 30% его вышины. Прежде, чем произвести конечную сборку, нужно покрасить внутренние поверхности кожуха и станины ротора маслостойкой эмалью для защиты от коррозии.

Сборка механизма производится в обратном распорядке. Правильно собранный стол ротора плавно проворачивается от приложенного к приводу усилия в 120 — 150 Н, а вкладыши легко вводятся при любом положении стола. Вкладыши не должны выступать выше поверхности стола больше, чем на 0,02 см. После внимательного наружного осмотра, кропотливых контрольных обмеров и проворачивания вручную, ротор смазывают и обкатывают на специальном стенде. Стендовые тесты завершаются удалением масла из ванн с последующей промывкой ротора. Внешние поверхности ротора окрашивают маслостойкой эмалью в два слоя. Слой эмали должен быть гладким и прочным.

Как отремонтировать тормозной ротор за 6 шагов

Мы надеемся, что это не случится с вами какое-то время, но со временем вам понадобится отремонтировать тормозной диск на вашем автомобиле. Роторы могут изнашиваться и повреждаться из-за ряда факторов, таких как высокая температура, или из-за внезапных остановок в течение определенного периода времени.Кроме того, если вы не позаботитесь о роторах, они могут получить «зазубрины». Часто ротор необходимо заменить, но в некоторых случаях их можно спасти, повернув или заменив поверхность. Процесс снятия и ремонта тормозных дисков практически одинаков для всех современных автомобилей, и мы рассмотрим его подробно здесь.

- Прежде чем вы начнете, вам понадобятся некоторые расходные материалы. К ним относятся: инструменты, источник света, бутылка тормозной жидкости, хороший гидравлический домкрат (и стойки домкрата), перчатки, новые тормозные колодки и достаточная длина провода или веревки.