Ремонт сварочного аппарата, основные причины поломки и тонкости техобслуживания

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Частые неисправности

Основными проявлениями неполадок аппаратов электродуговой сварки являются:

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

При обрыве одной из токовых обмоток потребуется её перемотка, а в случае неисправности обеих проще заменить трансформатор целиком. Повреждённый или «подозрительный» диод заменяют новым. После ремонта сварочный аппарат снова включают и проверяют на исправность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

К причинам организационного характера, вследствие которых аппарат не варит как надо, можно отнести чрезмерную длину сварочных проводов (более 30 метров).

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

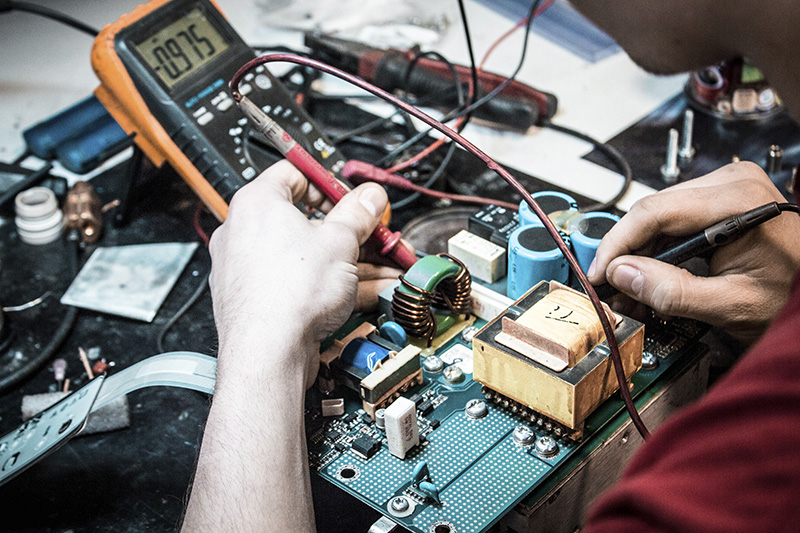

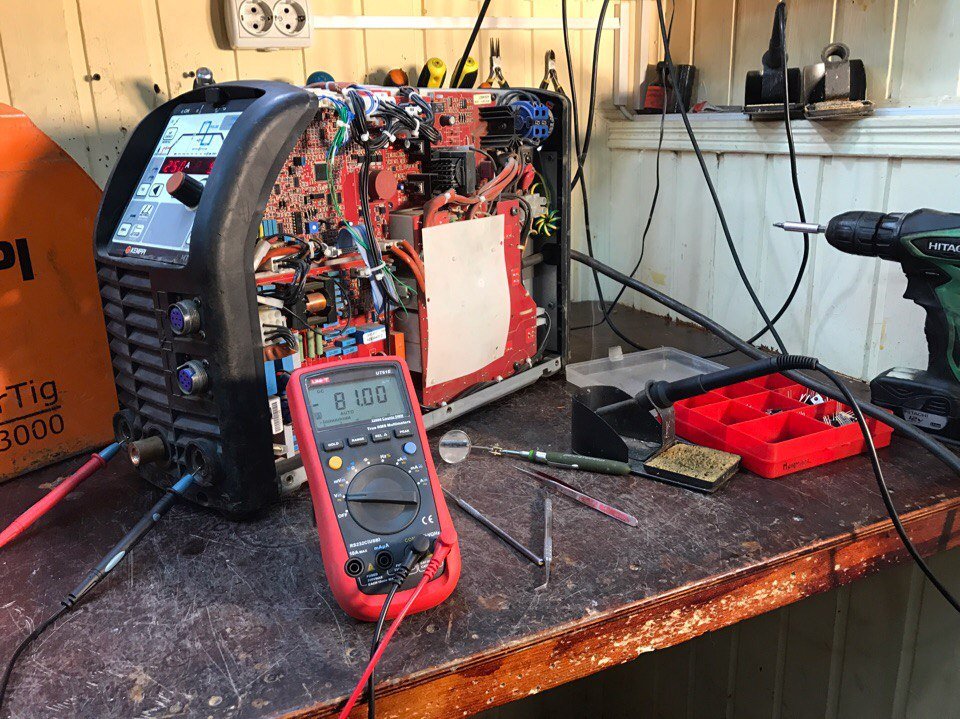

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Неисправности и методика ремонта инверторных сварочных аппаратов своими руками

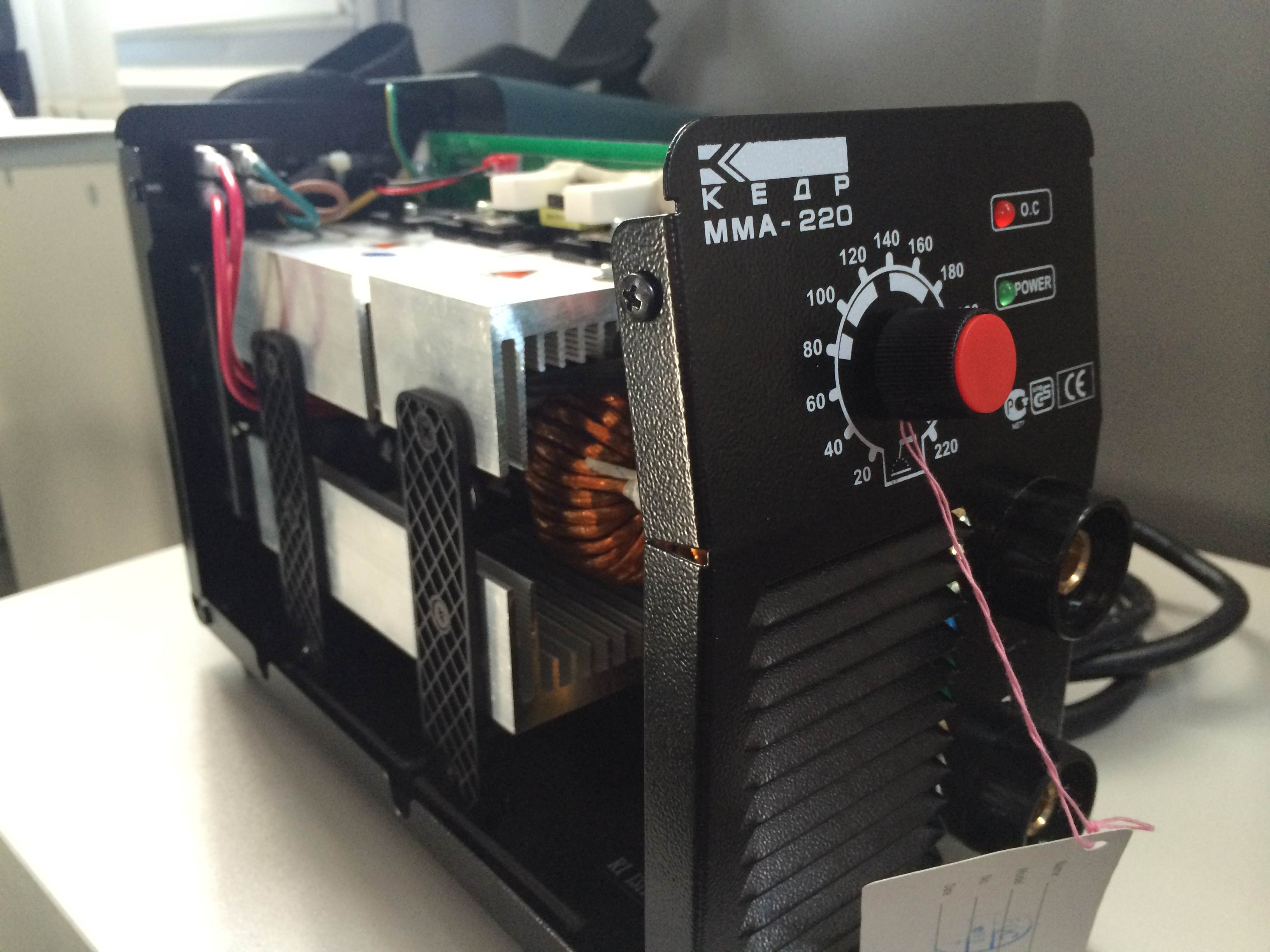

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех.

Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети. Чтобы убрать помехи, перед выпрямителем устанавливают фильтр. - Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В. Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

- Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра.

На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы. - Плата управления. Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

- Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Совет! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

Основные неисправности инверторов и методы их устранения

Сварочный аппарат часто встречается в домашних мастерских — для личного использования его приобретают даже новички: этот вид техники удобнее, чем трансформатор или выпрямитель.

Пользователи сварочного оборудования отмечают следующие преимущества:

- доступность — приобрести инвертор можно в каждом магазине строительной техники;

- мобильность — самый тяжелый агрегат весит не более 10 килограммов, что упрощает транспортировку инвертора;

- универсальность — подходит для обработки любых металлов;

- малотребовательность — для сварки электродом 3 мм достаточно напряжения 170 В;

- простота эксплуатации — новички предпочитают работать с инвертором благодаря устойчивой рабочей дуге: сварочный шов получается ровным и аккуратным.

Причины поломок

Инверторы, как и любое оборудование, могут выйти из строя. Большинство поломок происходят из-за неправильно выбранного сварочного режима, выхода из строя некоторых электронных элементов или попадания пыли и посторонних частиц в корпус блока питания.

Зная типовые поломки, вы легко определите и устраните неисправность — чаще всего диагностика и домашний ремонт сварочного оборудования не вызывают трудностей.

Основные неисправности и пути их решения:

- Дуга горит нестабильно, материал электрода неконтролируемо разбрызгивается. Скорее всего вы выбрали неподходящую силу тока: на каждый миллиметр электрода должно приходиться от 20 до 40 ампер.

- Сварка прилипает к металлу — недостаточно напряжения. Замерьте напряжение в сети и не забудьте очистить клеммы инвертора.

- Нет дуги при включенной аппаратуре — силовые кабели повреждены или перегреты.

- Аварийное отключение — скорее всего сработала защита от короткого замыкания. Проверьте элементы силовой цепи сварочного оборудования — скорее всего, какой-то из них вышел из строя и требует замены.

- Большое энергопотребление при холостом ходе — возникает из-за замыкания витков на токопроводящих катушках. Проблема устраняется полной перемоткой катушек и наложением дополнительных слоев изоляции.

- Отключение аппарата через одинаковые промежутки времени характерно для чрезмерно перегревающихся моделей. Если инвертор внезапно выключился, дайте ему остыть в течение 30–40 минут, прежде чем продолжать работу.

- Блок питания при работе издает посторонние звуки. Необходимо проверить и затянуть в случае ослабления болты, которые стягивают элементы магнитопровода. Если проблема заключается не в этом — проверьте крепеж сердечника или замыкание между кабелями.

Важно! Если из корпуса инвертора идет густой белый дым — не пытайтесь выполнить самостоятельный ремонт, сразу несите оборудование в сервисный центр.

Ремонт в домашних условиях

Чтобы установить причину поломки, проведите визуальный осмотр всех узлов сварочного аппарата, тщательно зачистите окислившиеся контакты с помощью щетки и растворителя. Внимательно изучите инструкцию: возможно, там уже указана типовая неисправность этой модели.

В первую очередь, выходят из строя:

- транзисторы;

- диодный мост;

- система охлаждения.

Их неисправность устанавливается по существенному изменению геометрии.

В таком случае весь ремонт сводится к замене элементов с помощью паяльника. В работе вам также пригодится дополнительное оборудование — мультиметр, вольтметр и осциллограф.

Если по окончании первичных ремонтных работ сварочный инвертор не включается, переходите к более глубокой диагностике — проверьте блоки питания, управления а также силовой блок.

- При возникновении неисправности необходимо немедленно отключить прибор от электросети, дать ему остыть и только после этого снимать кожух.

- Диагностику начинайте с малого — нередки случаи, когда ремонт инвертора заключается в простейшей замене деталей или пропайке контактов.

- Для проверки транзисторов используйте мультиметры, вольтметры и осциллографы.

- Заменив электротехнические элементы, проверьте печатные проводники.

- Не забудьте об обслуживании разъемов после работы с дорожками.

- Проверяйте диодные мосты: они нечасто выходят из строя, но это лишним не будет.

- Если в процессе поиска неисправностей вы дошли до проверки плат и пультов управления, обязательно используйте высокоразрешающий осциллограф.

Если вы провели все диагностики и проверки, но обнаружить поломку так и не удалось — рекомендуем прекратить поиски проблемы и обратиться специализированные мастерские по ремонту сварочного оборудования.

Ремонт сварочных инверторов своими руками

За пару последних десятилетий имели место серьезные изменения в области развития сварочных технологий. Наиболее популярным оборудованием стал инвертор – технологичный и современный аппарат, который по сравнению с классическими сварками обладает массой достоинств. Помимо более совершенных технических решений от трансформаторов и выпрямителей он выгодно отличается и по стоимости.

В центре технического решения стоит микросхема. Именно эти небольшие элементы дали производителям возможность напичкать оборудование обширным функционалом, кардинально уменьшить вес и размеры установки. Но есть и обратная сторона медали. Она заключается в том, что технически более сложные приборы чаще выходят из строя. Итак, основные неисправности и ремонт инверторных сварочных аппаратов своими руками.

Основные неисправности сварочного инвертора

Сварочный инвертор искрит, но не варит

Такая неисправность довольно часто встречается в бюджетных моделях. Оборудование генерирует разряд, но при этом не разгорается электрическая дуга. Точнее она поджигается на очень короткий промежуток времени и сразу гаснет. Существует несколько объяснений такой поломке.

Поиск неисправности следует начать из проверки сварочных кабелей. Как показывает практика, в большинстве случаев причина кроется именно в них. Даже в том случае, когда явные грехи не нашлись не стоит успокаиваться. Желательно взять новые проводники и снова попробовать разжечь дугу. Если ничего не изменилось, то нужно убедиться в надежности всех разъемов.

Также причина может заключаться в электролитических конденсаторах, которые задействованы в схеме преобразователя. Их несложно заменить самостоятельно. Если же нет навыков, то можно обратиться к более опытным знакомым или специалистам. Когда ситуация не улучшилась, то самое время обратить внимание на провода пакетника. Может быть, что они обгорели и требуют замены.

Если и в этом случае не удалось починить сварочный аппарат, то его следует отнести в сервисный центр. Причин подобной неполадки может быть очень много, а найти их методом перебора очень сложно. Проведя диагностику, специалисты смогут быстро определить поломку и предложить варианты ее устранения.

Сварочный аппарат включается, но не варит

Иногда возникает ситуация, когда инвертер включен в сеть, но не генерирует сварочную дугу. Все индикаторы и приборы показывают, что работают нормально, но сам прибор в это время не варит. Наиболее вероятная причина состоит в том, что аппарат перегрелся. Об этом речь пойдет ниже.

Еще одной из причин может быть неисправность кабелей. Стоит попробовать подключать новые магистрали и снова попытаться извлечь сварочную дугу.

Читайте также: Сварочный аппарат Ресанта САИ 250

Перегрев

Когда инвертер перегревается, он начинает варить плохо или же не генерирует дугу вовсе. Такое случается, когда пришлось варить без перерыва более 10 минут. Большинство реализуемых на рынке моделей укомплектованы защитой от перегрева. Но бывают случаи, когда она не срабатывает. Инвертер остается включенным, но не работает. Решение проблемы не представляет никакой сложности. Достаточно отключить аппарат на полчаса. За этот период времени он остынет, придет в норму и можно будет продолжить работу.

Читайте также: Сварочный трансформатор: устройство и принцип действия

Сварочный инвертор не включается/не работает

Проблема возникает не так уж и редко. Оборудование подключены к сети энергоснабжения, но при этом не подает совершенно никаких признаков жизни. Причин этому может быть несколько. Чаще всего виноватой является именно сеть энергоснабжения: напряжения впало ниже минимально допустимого уровня и его недостаточно для инициализации сварочного аппарата. Решить проблему можно путем приобретения стабилизатора напряжения. В дальнейшем сварка подключается через него и работает нормально.

Еще причиной может служить плохое состояние кабеля энергоснабжения, который подает питание от розетки непосредственно на сам аппарат. Следует проверить целостность кабеля и вилки включения. Также не будет лишним снять корпус, который скрывает часть кабеля энергоснабжения, чтобы убедить в целостности этого участка.

Если не помог стабилизатор, а кабель подачи питания в норме, то причиной может быть поломка источника питания инвертера. При такой поломке желательно обращаться в сервисный центр. Большинство пользователей отремонтировать агрегат самостоятельно не смогут, так как для этого нужны специальные знания и навыки.

Не регулируется ток

Переключение ручки регулятора силы тока не дают никакого эффекта. Это свидетельствует, что, вероятнее всего, сломался сам регулятор. Возможно, что требуется только проверить надежность контактов. Нужно снять корпус и внимательно проверить все визуально. Чтобы продиагностировать регулятор, нужно проверить сварочный аппарат мультиметром.

Если регулятор неисправен, то его следует заменить целиком. Если же причина не в нем, то требуется проверка вторичного трансформатора и дросселя. При выявлении неисправности одного из элементов, он подлежит замене.

Электрод липнет к металлу

Современный инвертеры в большинстве своем имеют в арсенале функцию «антизалипание», которая препятствует «склеиванию» расходника и рабочей поверхности. Но далеко не всегда данная функция работает корректно, а то и вовсе не срабатывает из-за неисправности сварочного аппарата.

Основной причиной того, что электрод прилипает к металлу, является неверный выбор настроек, а именно – неправильный режим сварки. Следующая причина может заключаться в низком напряжении сети энергоснабжения. В розничной сети продаются инвертеры, которые будут нормально работать даже при пониженном напряжении. Но иногда напряжение опускается настолько низко, что даже такие инвертеры не могут функционировать в обычном режиме. В корне решить проблему поможет приобретение стабилизатора напряжения.

Еще одной причиной может стать использование сетевых удлинителей. Бывают ситуации, когда длины кабеля недостаточно для того, чтобы выполнить работы в определенном месте. Выходом из сложившихся обстоятельств является применение специальных сварочных удлинителей. Следует иметь ввиду, что при длине дополнительного кабеля больше сорока метров и сечении проводки не больше 2,5 мм кв. вероятность залипания электрода практически 100%. Это случается из-за снижения сварочного напряжения вследствие использования длинного кабеля м малым диаметром токопроводящих жил.

Залипать электроды могут из-за некачественной подготовки поверхности к работе. Достаточно просто хорошо зачистить металл болгаркой, наждачной бумагой или другим абразивом.

Диагностика поломок инверторных сварочных аппаратов

Дым из корпуса инвертера или едва уловимый запах гари свидетельствует о серьезной неисправности. Нежелательно диагностировать оборудование в таком случае самостоятельно. Желательно обратиться в сервисный центр, чтобы не усугубить ситуацию. Устранение неисправности требует большого опыта в ремонте сварочных аппаратом и понимание всех нюансов работы данной модели.

Когда неисправность не настолько критична, то диагностировать ее можно и самостоятельно. На первом этапе нужно снять корпус и визуально проверить все составляющие аппарата. Иногда на рынок попадают модели с некачественной пайкой или плохо заизолированной проводкой. Для ремонта достаточно будет перепаять некоторые из элементов, чтобы восстановить функциональность оборудования.

Понять, какая именно деталь вышла из строя несложно. Она будет отличаться наличием потемневших участков, иметь трещины или явные признаки короткого замыкания. Выбракованный элемент следует заменить. На каждой детали присутствует маркировка, что позволит безошибочно подобрать аналогичную для замены.

После визуального осмотра, который не помог выявить неполадки, можно перейти к более тщательному анализу. Потребуется мультиметр. С его помощью проверяются все компоненты платы. В обязательном порядке диагностируются транзисторы и печатные проводники. Обгоревшие участки или обрывы цепи должны быть устранены. Параллельно проверяются все контакты на плате. Если требуется, то они зачищаются обыкновенным канцелярским ластиком.

Диодные мосты у инвертера выполняют функции выпрямителя. Они находятся на радиаторе. Диодные мосты характеризуются надежностью, но иногда даже они выходят из строя. Чтобы определить исправность данного узла, необходимо выпаять его из общей схемы. Проверка мультиметром даст понимание того, исправен или нет диодный мост.

Если после всех перечисленных манипуляций не удалось найти поломку, то следует обратиться к специалистам. Ремонтировать сварочный аппарат самостоятельно не рекомендуется.

Заключение

В статье перечислены наиболее часто встречающиеся поломки, описан процесс устранения неисправности своими руками. Но только самые простые случаи. Без навыков ремонта делать серьезные манипуляции не стоит. Лучше отнести аппарат в сервисный центр. При устранении неисправности важно соблюдать технику безопасности. И еще. Если стоимость сварочного аппарата составляет 50-70 долларов, то не всегда стоит заниматься его ремонтом. Иногда проще и дешевле купить такой же самый новый.

виды неисправностей, их возникновения, ремонт

Довольно часто домашние мастера сталкиваются с необходимостью выполнения сварочных работ. Для этого им необходимо специальное сварочное оборудование.Сегодня сварочные инверторы являются довольно распространенным видом подобных аппаратов, которые все чаще можно встретить у многих владельцев. Однако в определённый момент это оборудование может выходить из строя, что заставляет задумываться о ремонте.

Причем в этом случае необязательно обращаться к специалистам, в некоторых случаях можно вернуть сварочный аппарат в рабочее состояние своими силами. Главное — знать, что именно привело к неисправности и каким образом можно ликвидировать ее самостоятельно, не неся необязательных расходов на сервисное обслуживание.

Ремонт сварочных инверторов своими руками

Одним из главных качеств, которые обеспечили популярность сварочных инверторных аппаратов, является высокое качество сварки, которое может обеспечить любой человек, не обладающий достаточными навыками в обращении с ним. При этом сами условия по эксплуатации этого агрегата отличаются высоким уровнем удобства.Нужно упомянуть о наличии у этого оборудования более сложной конструкции, если сравнивать его со сварочными выпрямителями и трансформаторами. Это, в свою очередь, негативно отражается на их надежности. Также нужно сказать о том, что перечисленные выше предшественники представляют с собой электротехнические устройства. В отличие от них инверторные аппараты — это одна из разновидностей сложных электронных приборов.

По этой причине, если владелец столкнулся с неполадками в работе сварочного инвертора, для обнаружения причины неисправности и выполнения непосредственно ремонта необходимо убедиться в работоспособности составных его элементов: диодов, транзисторов, стабилитронов, резисторов, а также иных элементов электронной схемы инвертора. Следует также быть готовым к тому, что пользователь столкнется с необходимостью использования таких устройств, как вольтметр, цифровой мультиметр, а также иной рядовой измерительной техники, включая и осциллограф.

Схема ремонта сварочного инвертора своими руками

Приступая к ремонту инверторных сварочных аппаратов, необходимо помнить о следующем моменте: довольно часто сложно понять, ориентируясь лишь на характер возникшей неполадки, что же именно привело к прекращению работы аппарата.В подобной ситуации владельцу не остается ничего другого, как по очереди проверять каждый элемент схемы. Поэтому, чтобы ремонт оправдал затрачиваемые на него усилия и время и обеспечить необходимый результат, владелец подобного аппарата должен обладать определенными познаниями в электронике, а также хотя бы минимальными навыками работы с электросхемами.

Если он в этом плане не разбирается, то, решившись на самостоятельный ремонт инверторного сварочного аппарата, он рискует лишь понапрасну потерять силы, время, не добившись своей цели. Не исключено, что его инициатива может ухудшить работу устройства, а выполненные им действия станут причиной возникновения новых неполадок.

Основные неисправности сварочных инверторов

Если рассмотреть все неполадки, которые диагностируют при эксплуатации сварочных инверторов любого типа, то они могут быть классифицированы на несколько групп:

- неполадки, возникшие в результате неграмотного выбора рабочего режима сварки;

- неполадки, причиной появления которых является неисправность или же неправильная работа электронных составляющих оборудования.

Вне зависимости от характера неисправности подобная ситуация не позволит владельцу продолжить в привычном режиме сварку. К появлению неисправности в работе сварочного инвертора могут приводить различные факторы. Для определения точной причины необходимо проверять по очереди каждый из них, причем вначале начинают с простых операций и постепенно продвигаются к более сложным. После проведения всех рекомендуемых диагностических процедур может случиться так, что сварочный аппарат по-прежнему находится в нерабочем режиме. В этом случае можно предположить, что неполадки связаны с нерабочей электросхемой инверторного модуля. Чаще всего выход из строя электронной схемы происходит по следующим причинам:

- Проникновение влаги внутрь устройства. В большинстве случаев этому способствуют осадки.

- В случае скопления под корпусом пыли возникают благоприятные условия для нарушения правильного охлаждения составляющих узлов электронной схемы. Чаще всего наибольшему риску загрязнения подвержено оборудование, которое используется на строительных площадках. Для предотвращения выхода из строя инвертора под влиянием подобных условий работы следует регулярно выполнять его чистку.

- Пренебрежение рекомендациями изготовителя относительно подходящего режима использования инвертора, работающего без перерывов. Это также может стать одной из причин возникновения неполадок в работе электроники оборудования, возникающих на фоне его перегрева.

Распространенные неисправности инверторов

Обычно инверторные аппараты выходят из строя по причине воздействия внешних факторов, а также неправильной настройки и пренебрежения рекомендациями по использованию аппарата. Среди подобных ситуаций чаще всего можно наблюдать следующие:

- Процесс горения сварочной дуги имеет неустойчивый характер или же отмечается слишком сильное разбрызгивание материала электрода. Столкнуться с подобным можно в том случае, если был неправильно подобран ток. Во избежание проблем нужно ориентироваться на диаметр и тип электрода, а также скорость сварки. Эту задачу производитель решает за потребителя, приводя соответствующие рекомендации по определению силы тока на упаковке. Если же подобные сведения отсутствуют, то можно воспользоваться следующей формулой: ток определяется из расчета 20-40 А на каждый миллиметр диаметр электрода. При достаточно медленной скорости сварки необходимо выбрать меньшую величину тока.

- Сварочный электрод с усилием отводится от металла. Подобная ситуация может возникать из-за нескольких различных факторов. В большинстве случаев этому способствует чересчур низкое питающее напряжение сети, к которой подключено оборудование. Если же сварочные работы выполняются с применением инвертора, рассчитанного на эксплуатацию при пониженном напряжении, то причиной его выхода из строя может стать снижение величины напряжения в случае подключения нагрузки, не превышающий уровня, который соответствует минимальному. Наряду с этим неисправности могут быть связаны с плохим контактом модулей прибора в панельных гнездах. Для решения этой проблемы необходимо подтянуть крепления или же гораздо плотнее зафиксировать вставки. Если на входе аппарата наблюдается падение напряжения, в качестве причины этого может служить использование сетевого удлинителя, где применяется кабель с сечением менее 2,5 мм2. В таких условиях также можно наблюдать уменьшение питающего напряжения сварочного аппарата во время выполнения работ. Неполадки в работе оборудования могут возникнуть и из-за слишком длинного удлинителя. Не следует использовать провод, который в длину достигает более 40 метров, поскольку в этом случае нельзя обеспечить эффективную работу устройства. В противном случае в питающей цепи будут наблюдаться слишком большие потери. Причиной возникновения прилипания может выступать подгорание или окисление контактов в цепи питания. На фоне такого явления напряжение также может в значительной степени просто «просаживаться». Столкнуться с такой проблемой можно и тогда, когда была проведена посредственная подготовка свариваемых элементов.

- При включенном инверторе индикаторы показывают рабочее состояние, при этом невозможно осуществлять сварку. Обычно причиной подобной неполадки является перегрев оборудования, при этом довольно сложно увидеть свечение контрольного индикатора или лампы, а звуковой сигнал в используемой модели не предусмотрен. Другой причиной подобной неисправности может быть самостоятельное отсоединение сварочных проводов или их повреждение.

- Во время сварки можно столкнуться с постоянным отключением сетевого напряжения. Чаще всего это связано с ошибками относительно выбора для электрощитка автоматического выключателя. Для правильной работы нужно, чтобы этот прибор был предназначен для использования с током до 25 А.

- Невозможно включить инвертор. Столкнулся с подобной неполадкой можно, если в сети наблюдается низкое напряжение, которого не хватает для создания нормальных условий для выполнения сварочных работ.

- Отключение инвертора при длительном выполнении сварочных работ. Наиболее вероятной причиной прекращения работы аппарата следует назвать срабатывание защиты по температуре, однако это не следует считать неполадкой. Достаточно сделать перерыв в 20-30 минут, после чего можно продолжать работу.

Ремонт инверторных сварочных аппаратов

Признаком возникновения серьезных неполадок в работе инверторного модуля может выступать возникновение запаха гари из корпуса аппарата. В подобной ситуации наилучшим решением будет вызов специалистов сервисной службы. Чтобы устранить подобную неисправность своими руками, владелец должен обладать определенными навыками и знаниями.

Технология работ

Процедура ремонта своими руками заключается в получении доступа к корпусу аппарата, дальнейшем обследовании его начинки. В некоторых случаях причиной неисправности может быть некачественная пайка элементов, кабелей, иных контактов на платах схемы.Поэтому в подобной ситуации вернуть прибор в рабочее состояние можно путем перепайки. На начальном этапе нужно попытаться выяснить, какие элементы вышли из строя. На это могут указывать трещины, темные пятна на корпусе или признаки прогорания на плате выводов, а также вздутие верхней части электролитических конденсаторов.

После того, как удалось установить неисправные узлы, их необходимо выпаять, далее установить вместо них идентичные или схожие с ними по характеристикам детали. При выборе заменяемых деталей необходимо обращать внимание на маркировку, присутствующую на корпусе, либо использовать таблицы. Во время извлечения поврежденных элементов рекомендуется применять паяльник с отсосом. Это позволит с минимальными затратами времени выполнить работу и избежать серьезных проблем.

В некоторых случаях обследование может не дать результатов. В подобной ситуации имеет смысл начать прозванивать элементы, используя для этого омметр или мультиметр. Наименьший уровень защиты имеют транзисторы. По этой причине во время ремонта прибора необходимо в первую очередь обследовать их и проверить работоспособность. В большинстве своем силовые транзисторы отличаются высокой надежностью. И если все же они оказались неисправны, то чаще всего благоприятствующим этому фактором становится отказ элементов «раскачивающего» их контура. Элементы последнего и нужно проверить в самом начале. После выполнения проверки необходимо подвергнуть прозванию и прочие элементы платы.

При обследовании платы следует уделить внимание состоянию каждого печатного проводника, где нужно убедиться, что они не имеют обрывов и подгаров. Если были обнаружены подгоревшие участки, их нужно убрать и напаять перемычки. Эту операцию выполняют своими руками по той же схеме, как и при повреждении кабеля ПЭЛ. Если потребуется, то проверке следует подвергнуть и контакты каждого из присутствующих в устройстве разъемов. В некоторых случаях их придется зачистить.

Заключение

Инверторные сварочные аппараты способны намного упростить процедуру сварки различных изделий. Выход из строя этого оборудования может огорчить любого владельца. Однако не стоит раньше времени обращаться к специалистам сервисного центра. В ряде случаев вернуть в работоспособное состояние аппарат можно и своими руками. Часто это оборудование имеет довольно простые неисправности, которые можно легко устранить. Главное — четко понимать, что именно привело к выходу из строя аппарата и как правильно выполнить ремонт.

Оцените статью: Поделитесь с друзьями!Ремонт сварочных инверторов своими руками – основные положения + Видео

1 Особенности ремонта сварочных инверторов

Сварочные инверторные аппараты обеспечивают высокое качество сварки при минимальных профессиональных навыках и максимальном комфорте сварщика. У них более сложная, чем у сварочных выпрямителей и трансформаторов, конструкция и, соответственно, менее надежная. В отличие от вышеуказанных предшественников, являющихся в большей мере электротехническими изделиями, инверторные аппараты представляют собой достаточно сложное электронное устройство.

Поэтому в случае выхода из строя какого-либо компонента этого оборудования неотъемлемой частью диагностики и ремонта будет проверка работоспособности диодов, транзисторов, стабилитронов, резисторов, прочих элементов электронной схемы инвертора. Не исключено, что потребуется умение работать не только с вольтметром, цифровым мультиметром, прочей рядовой измерительной техникой, но и с осциллографом.

Ремонт инверторных сварочных аппаратов отличается также следующей особенностью: нередки случаи, когда по характеру неисправности определить вышедший из строя элемент невозможно или трудно и приходится последовательно проверять все компоненты схемы. Из всего вышеуказанного следует, что для успешного самостоятельного ремонта необходимы познания в электронике (хотя бы на начальном, базовом уровне) и маломальские навыки работы с электросхемами. При отсутствии оных ремонт своими руками может обернуться напрасной потерей сил, времени и даже привести к появлению дополнительных неисправностей.

В комплекте с каждым агрегатом идет инструкция, в которой содержится полный перечень возможных неисправностей и соответствующие способы решения образовавшихся проблем. Поэтому, прежде чем что-либо предпринимать, следует ознакомится с рекомендациями предприятия-производителя инвертора.

2 Неисправности сварочных инверторов – основные виды и причины

Все неисправности сварочных инверторов любого типа (бытовых, профессиональных, промышленных) можно разделить на следующие группы:

- обусловленные неправильным выбором рабочего режима сварки;

- связанные с выходом из строя или неправильной работой электронных компонентов аппарата.

В любом случае сварочный процесс затруднен или невозможен. Неполадка в работе аппарата может быть вызвана несколькими факторами. Выявлять их следует последовательно, переходя от простого действия (операции) к более сложному. Если все рекомендуемые проверки выполнены, но нормальная работа сварочного аппарата не восстановлена, то велика вероятность неисправности электросхемы инверторного модуля. Основные причины отказа электронной схемы:

- Попадание внутрь устройства влаги – чаще всего происходит из-за осадков (снег, дождь).

- Пыль, скопившаяся внутри корпуса, нарушает нормальное охлаждение элементов электронной схемы. Как правило больше всего пыли попадает в аппарат при его эксплуатации на строительных площадках. Чтобы это не послужило причиной поломки инвертора, его необходимо периодически чистить.

- Несоблюдение предусмотренного изготовителем режима непрерывности сварочных работ – также способно привести к выходу из строя электроники инвертора в результате ее перегрева.

3 Наиболее распространенные неисправности инверторных аппаратов

Чаще всего неисправности связаны с внешними факторами, настройками и ошибками в эксплуатации инвертора. Наиболее типичные ситуации:

- Сварочная дуга горит неустойчиво или работа сопровождается чрезмерным разбрызгиванием материала электрода. Это происходит при неправильном выборе тока, который должен соответствовать диаметру и типу электрода, а также скорости сварки. Рекомендации по подбору силы тока производитель электродов указывает на упаковке. При отсутствии такой информации стоит применять простейшую формулу: подавать 20–40 А из расчета на 1 мм диаметра электрода. В случае уменьшения скорости сварки следует снизить величину тока.

- Сварочный электрод прилипает к металлу – может быть вызвано несколькими причинами. Чаще всего такое происходит из-за слишком низкого питающего напряжения сети, к которой подключен аппарат, а в случае инвертора с возможностью работы при пониженном напряжении – снижение последнего при подключении нагрузки до уровня меньшего, чем предусмотренный минимум. Еще одна возможная причина – плохой контакт модулей аппарата в панельных гнездах. Устраняется подтягиванием креплений или более плотным фиксированием вставок (плат). Падение напряжения на входе аппарата может быть вызвано применением сетевого удлинителя, у которого провод имеет сечение менее 2,5 мм2, что тоже приводит к снижению питающего напряжения инвертора во время сварки. Также причиной может стать слишком длинный удлинитель (при длине удлиняющего провода более 40 м эффективная работа вообще невозможна из-за очень больших потерь в питающей цепи). Прилипание может происходить из-за подгорания или окисления контактов в цепи питания, что тоже приводит к существенному «просаживанию» напряжения. Эта проблема может проявить себя и в случае некачественной подготовки свариваемых изделий (оксидная пленка значительно ухудшает контакт детали с электродом).

- Инвертор включен, его индикаторы работают, а сварки нет. Чаще всего это происходит из-за перегрева аппарата, когда свечение контрольного индикатора или лампы (при наличии) малозаметно, а звуковой сигнал у инвертора отсутствует. Вторая причина – самопроизвольное отсоединение сварочных кабелей или их обрыв (повреждение).

- Отключение сетевого напряжения при сварке – в электрощитке установлен неправильно подобранный автоматический выключатель. Это устройство должно быть рассчитано на ток до 25 А.

- Инвертор не включается – низкое напряжение в сети, недостаточное для работы аппарата.

- Прекращение работы инвертора в процессе продолжительной сварки – вероятнее всего сработала защита по температуре, что не является неисправностью. Выдержав паузу в 20–30 минут сварку можно возобновить.

4 Самостоятельный ремонт инверторных сварочных аппаратов

О серьезной поломке инверторного модуля может свидетельствовать появившийся из его корпуса запах гари или дыма. В этом случае лучше обратиться за помощью к специалистам сервисной службы. Ремонт сварочных инверторов своими руками требует определенных навыков и знаний.

Чтобы выявить и устранить причину неисправности, корпус аппарата вскрывают и производят визуальный осмотр его начинки. Иногда все дело только в некачественной пайке деталей, проводов, других контактов на платах схемы и достаточно произвести их перепайку, чтобы аппарат заработал. Поврежденные детали сначала пытаются определить визуально – они могут быть треснутыми, иметь потемневший корпус или прогоревшие на плате выводы, электролитические конденсаторы будут вздутыми в верхней части. Все выявленные неисправные элементы выпаивают и заменяют на такие же или аналогичные с подходящими характеристиками. Подбор производят по маркировке на корпусе или по таблицам. При выпаивании деталей использование паяльника с отсосом обеспечит максимальные скорость и удобство работы.

Если визуальный осмотр не принес результата, то переходят к прозваниванию (тестированию) деталей с помощью омметра или мультиметра. Самыми уязвимыми элементами инверторных модулей являются транзисторы. Поэтому ремонт аппарата обычно начинают с их осмотра и проверки. Силовые транзисторы редко сами по себе выходят из строя – как правило этому предшествует отказ элементов «раскачивающего» их контура (драйвера), детали которого проверяют в первую очередь. Точно так же, посредством тестера, прозванивают остальные элементы платы.

На плате необходимо проверить состояние всех печатных проводников на предмет отсутствия обрывов и подгаров. Подгоревшие участки удаляют и напаивают перемычки, как и в случае обрывов, проводом ПЭЛ (с сечением, соответствующем проводнику платы). Следует также проверить и в случае необходимости зачистить (стирательной белой резинкой) контакты всех имеющихся в аппарате разъемов.

Выпрямители (входные и выходные), представляющие собой обычные диодные мосты, закрепленные на радиаторе, считаются достаточно надежными компонентами инверторов. Но иногда и они выходят из строя. Производить проверку диодного моста удобнее всего после отпаивания от него проводов и снятия с платы. Если вся группа диодов звонится накоротко, то следует искать пробитый (неисправный) диод.

В последнюю очередь проверяют плату управления ключами. В инверторном модуле это наиболее сложный элемент и от его функционирования зависит работа всех остальных компонентов аппарата. Заключительным этапом ремонта инверторного сварочного устройства должна быть проверка наличия управляющих сигналов, поступающих на шины затворов блока ключей. Диагностируют этот сигнал с помощью осциллографа.

При неясных и более сложных, чем описанные выше, случаях потребуется вмешательство специалистов. Пытаться устранить неисправность самостоятельно не стоит, особенно когда инверторный аппарат находится на гарантии.

Основные неисправности сварочного инвертора

Неисправности сварочного инвертора

Сварочные инверторы являются неотъемлемым атрибутом соответствующего вида работ. Они обеспечивают питание для дуги, с помощью которой и производят спайку металлических элементов. Важно, чтобы ремонт сварочного оборудования выполняли сертифицированные специалисты. Они обязательно должны предоставлять гарантию на свои работы.

Основные виды поломок

Классифицируют неполадки сварочных инверторов по виду причин, которые к ним привели:

- связанные с неправильным режимом эксплуатации;

- обусловленные естественным износом компонентов.

При этом выход из строя может быть полным или частичным. Для выявления конкретной неполадки проводят последовательную проверку: от простого к сложному. Электросхема модуля — один из самых уязвимых и трудновосстановимых элементов. Наиболее часто встречаемые неисправности данной комплектующей следующие:

- Короткое замыкание вследствие попадания влаги в корпус инвертора.

- Перегрев. Его причина обычно — несоблюдение требований по регулярной очистке от пыли. Также возможен выход электросхемы из строя из-за игнорирования режима работы, рекомендованного производителем.

Среди прочих неполадок:

- Нестабильность функционирования сварочной дуги. В таком случае следует оценить правильность выбора силы тока.

- Прилипание электрода к обрабатываемой заготовке. Здесь придется проверить контакт модулей в панельных гнездах. Если он плохой, то место соединения зачищают и обрабатывают специальным составом.

- Низкое напряжение на входе сварочного аппарата, которое обычно связано с нарушением изоляции проводов в цепи питания. В таком случае следует тщательно проверить их на целостность и при необходимости восстановить ее.

- Сварка не осуществляется. Проверьте инвертор: если индикация включения есть, а аппарат не работает, то произошел перегрев. Его последствия может исправить только сертифицированный мастер.

- Инвертор не работает. В первую очередь измерьте напряжение в сети: если оно достаточное, то, скорее всего, причиной выхода из строя является тоже перегрев.

Стоимость и сроки ремонта сварочных аппаратов напрямую зависят от типа неисправности, то есть сложности ее устранения.

Советы по поиску и устранению неисправностей сварочного аппарата— Сварочные инструменты

Сварочные аппараты необходимы для различных видов работ, включая строительство, машиностроение, механику, работу с деревом и множество других применений.

Однако они также более сложные и иногда более хрупкие, чем инструменты различных типов, что обычно приводит к ряду проблем, которые могут привести к их неправильной работе, потере вашего времени, денег и усилий.

Чтобы этого избежать, здесь мы рассмотрим почти каждую из этих проблем и в то же время поможем вам исправить и предотвратить их.Приходите и прочтите эту статью, чтобы узнать больше!

Общие проблемы и советы по устранению неисправностей сварочного аппарата

Прежде чем приступить к предотвращению проблем со сварочным аппаратом, необходимо знать, что, как и почему может возникнуть при его использовании. Вам необходимо знать следующие:

Машина не запускается

Сварочный аппарат иногда может не запускаться, и это может быть либо очевидная проблема, например, перегрузка или неправильное входное напряжение, либо ужасная проблема, например, короткое замыкание, повышенное напряжение. поставка, а то и хуже.

Первое и самое главное здесь — проверить, включен ли выключатель машины. Затем, если это так, убедитесь, что он подключен напрямую к входу, который соответствует его электрическим потребностям.

Если все в порядке, подождите несколько минут, прежде чем снова включить его, не менее 30 минут, чтобы проверить, не перегружается ли он. Если не работает, значит, еще хуже.

Теперь пора проверить таблицу цепей, если она закорочена, пора менять. Если блок питания взорвался, его также необходимо заменить, чтобы избежать проблем в будущем.

И если ничего из этого не работает, возможно, шнур питания или что-то более электронное, чем электрическое или физическое. В этом случае вызовите специалиста.

Начинает перегорать предохранитель

Это обычное дело, когда машина запускается правильно, и вы почти готовы начать владеть, но предохранитель перегорает.

Здесь у вас, несомненно, есть проблема с электричеством, и это может быть как из-за того, что предохранитель слишком мал для машины, так и из-за короткого замыкания.

Чтобы проверить, предохранитель ли это, замените его и посмотрите, сохраняется ли проблема.Если это так, пора убедиться, что машина не закорочена внутри.

Проверьте все, от кабелей и изоляции до таблицы цепей, убедитесь, что все в порядке — чего, вероятно, не будет. Если все в порядке, возможно, вам понадобится новый блок питания, так как он перегорает ваши предохранители.

Сварка останавливается во время работы

Иногда бывает, что во время сварки аппарат внезапно останавливается без видимой причины. Здесь может быть плохая вентиляция, перегрузка или неисправный вентилятор охлаждения, не выполняющий свою работу.

Для проверки убедитесь, что все вентиляторы и вентиляционные отверстия устройства очищены и работают при включении. При необходимости замените вентиляторы или очистите оборудование.

Если все в порядке, проверьте, не перегружен ли он, подождите не менее 30 минут после повторного включения и использования.

Если проблема не исчезнет, скорее всего, это проблема короткого замыкания — поэтому вы должны проверить цепи и кабели внутри, и вы обязательно найдете причину.

Переключатель полярности не работает

Переключатель полярности необходим для определенных сварочных работ, а некоторые используют его практически для всего. Когда это не работает, это может стать настоящей головной болью. Причина может быть в том, что кабель изношен или используется во время использования.

Чтобы исправить это, убедитесь, что все кабели правильные и в хорошем состоянии, в противном случае просто замените их. Также помните, что никогда не используйте выключатель, когда сварщик находится под нагрузкой, это важное правило для использования этих устройств.

Держатель горячего электрода

Причина в том, что держатель ослаблен или из-за неправильного рабочего цикла, это может быть проблемой, которая делает сварку практически невозможной.

Просто убедитесь, что держатель правильно затянут на устройстве. Если это не так, просто затяните его правильно. В противном случае замените держатель на правильный, так как он может уже сломаться.

Поражение электрическим током

Чаще всего поражается электрическим током при прямом прикосновении к сварщику.Это не обычная проблема, но это может случиться и быть опасным. В основном возникает, когда устройство не заземлено должным образом.

Лучший способ устранить поражение электрическим током — это ознакомиться с руководством по эксплуатации продукта и узнать, как заземлить его в зависимости от его размера и элементов управления. Если нет, попробуйте укоренить его самостоятельно, если знаете, как это сделать, или поговорите со специалистом. Затем убедитесь, что он больше не сотрясает.

Кабель для горячей сварки

Некоторые сварочные кабели при использовании имеют тенденцию к нагреванию, но это не должно быть чем-то, что заставляет их плавиться или становится неприкасаемым.

Когда это происходит, нет другой причины, кроме неподходящего размера кабеля для устройства. Это означает, что вам необходимо заменить сварочный кабель на соответствующий размер, обычно на размер, указанный в руководстве, или, естественно, на более толстый, чем настоящий.

Машина не выключается

Если аппарат не хочет выключаться, это означает, что шнур питания работает неправильно или выключатель перегорел. И, конечно же, это может повредить устройство или, что еще хуже, навредить вам во время его использования.

Чтобы исправить это, вам нужно будет проверить переключатель в следующий раз, когда вы подключите его, убедитесь, что он выключен, а затем включите его, чтобы увидеть, работает ли он. Если на этот раз он выключается и включается без проблем, это означает, что вам придется заменить шнур питания или внутренние соединения.

Недостаточная сварка

Иногда случается, что аппарат плохо сваривает, с малой искрой сварщика, что не подходит для ваших нужд. Здесь наиболее вероятная причина в том, что наконечник, касающийся предохранителя, или предохранитель изношен.

Единственный способ исправить это — заменить наконечник внутри пистолета, обычно бронзовую деталь, которая будет выглядеть изношенной и может вызвать еще больше проблем. Как только вы почувствуете слабую сварочную искру, замените эту деталь, пока не стало слишком поздно.

Пористость

Когда вы что-то свариваете и чувствуете, что поверхность припаянного металла слишком пористая, это означает, что у вас могут быть проблемы с проводкой или несоответствующий поток газа в машине.

Убедитесь, что шнур питания и внутренние соединения работают правильно и не имеют физических признаков неисправности.Затем, если устройство работает на газе, убедитесь, что источник газа подает постоянное и равномерное топливо. Если этого не происходит, скорее всего, это засоренный клапан или трубка, проверьте соответствующим образом и отремонтируйте.

Трещины при сварке

Если вы видите сварной шов с трещинами, это означает, что сварка работает неправильно. Опять же, это означает, что в устройстве могут быть проблемы с электричеством, либо вы используете изношенный предохранитель или припой.

Убедитесь, что вы используете правильный предохранитель и припой для ваших нужд, и что все устройство не имеет электрических проблем.Проверьте все, от шнура питания до внутренних соединений.

Слишком много искр

Когда устройство выполняет сварку, и припой создает слишком много искр при соприкосновении с металлом, это означает, что оно перегружено или вы используете слишком большое сопротивление.

Для решения обеих этих проблем просто убедитесь, что напряжение соответствует устройству. Кроме того, убедитесь, что каждый элемент управления находится на нужном уровне, чтобы уменьшить проблемы с импедансом. Это обязательно поможет.

Советы по обслуживанию сварочного аппарата

Теперь, когда вы ознакомились с наиболее распространенными проблемами, с которыми вы можете столкнуться со сварочным аппаратом, пора посмотреть, как можно предотвратить все эти проблемы еще до того, как они возникнут.Следуйте этим советам и никогда не терпите их!

- Всегда соблюдайте технические характеристики устройства, чтобы избежать его неправильного использования. Сварочный аппарат сложнее и хрупче, чем думает большинство людей.

- Рабочие циклы всегда рекомендуются во избежание перегрузки или чрезмерного использования устройства.

- Никогда не толкайте сварочный аппарат для выполнения каких-либо действий, для которых он не предназначен. Используйте маленькие устройства для небольших проектов, а большие — для больших.

- Очищайте свои устройства не реже одного раза в месяц, чтобы убедиться, что внутри не остается мусор или пыль.Они могут повредить ваш сварочный аппарат без вашего ведома.

- Правильно накройте все сварочные аппараты, убедитесь, что никакие частицы любого типа не могут попасть внутрь них.

- Никогда не выполняйте деревообработку или аналогичные работы рядом с такими машинами, как сварочные. По возможности перенесите устройство в другое место, прежде чем начинать какие-либо действия, в результате которых в воздухе остается пыль, мусор или другие частицы (включая искры и воду).

- Смазывайте сварочный аппарат время от времени, смазывайте то, что необходимо для смазывания, и выполняйте техническое обслуживание в соответствии с потребностями аппарата.

- Запланируйте ежемесячный или двухмесячный процесс обслуживания сварочного аппарата. Включите его, очистите, смажьте и смазайте маслом, сделайте все необходимое, чтобы оно продолжало работать правильно. В зависимости от того, как вы его используете, вам может потребоваться проводить техническое обслуживание даже каждые две недели.

- Замените детали, которые труднее исправить. Некоторые детали, например электрические цепи, шнуры питания и другие внутренние кабели, не подлежат ремонту. Всегда приятно заменить их новыми и избежать дальнейших проблем.

- Всегда выбирайте правильные предохранители и припои для использования с устройством.Неправильный размер или тип могут в конечном итоге повредить сварочный аппарат.

- Примите правильные меры предосторожности. Даже если вы хотите позаботиться о своей машине, если вы не соблюдаете надлежащие меры предосторожности, вы можете навредить себе.

Начните ухаживать за своим сварочным аппаратом прямо сейчас!

Когда дело доходит до ухода и устранения неисправностей сварочного аппарата, когда это необходимо, почти нет ничего сложного.

Это сложнее, чем другие инструменты, но по сравнению с самыми твердыми инструментами — это несложный кусок пирога.

Итак, начните выполнять это критическое обслуживание вашего устройства, оно может уже работать со сбоями, и один из этих советов может быть решением для этого! Попробуйте эти рекомендации сегодня и забудьте о паршивых сварочных аппаратах!

Как решить 8 распространенных проблем при сварке с помощью этих простых шагов

Сварка определяется как процесс, при котором два или более куска металла или термопласта скрепляются вместе с помощью тепла и давления. Используемый процесс сварки зависит от множества факторов, но форма и толщина материала обычно являются решающими факторами, для которых метод наиболее эффективен.Некоторые из наиболее распространенных сегодня типов сварки — это сварка металла в инертном газе (MIG) или газовая дуговая сварка металла (GMAW), дуговая сварка или дуговая сварка в среде защитного металла (SMAW), вольфрамовая сварка в инертном газе (TIG) или дуговая сварка вольфрамовым электродом (GTAW). ) и порошковой дуговой сваркой (FCAW).

С годами эти методы сварки были упрощены за счет использования превосходного сварочного оборудования. С таким оборудованием многие операторы могут забыть о важных этапах выполнения сварки. Однако, когда эти же операторы сталкиваются с проблемами, они не могут диагностировать и устранять проблемы.Вот несколько распространенных проблем со сваркой и способы их устранения.

1. Брызги

При газовой дуговой сварке (GMAW) частым нежелательным побочным эффектом является образование того, что сварщики называют разбрызгиванием. Это капли расплавленного материала, образующиеся возле сварочной дуги. Брызги возникают при слишком высоком сварочном токе, неправильной полярности или недостаточной газовой защите. Во избежание разбрызгивания рекомендуется уменьшить сварочный ток и длину дуги. Кроме того, сварщик может проверить правильность полярности расходных материалов.Наконец, рекомендуется проверить тип и расход защитного газа, а также очистить газовое сопло и увеличить угол между резаком и пластиной.

2. Пористость

Пористость возникает из-за поглощения азота, кислорода и водорода в расплавленной сварочной ванне, который затем выделяется при затвердевании и захватывается металлом сварного шва. Причины пористости включают наличие влаги, ржавчины, смазки или краски на краях пластины, недостаточную защиту от газа или сварку небольших зазоров, между которыми находится воздух.Чтобы избежать образования пористости в сварном шве, сварщик должен повторно запечь или использовать свежие сварочные материалы и проверить сварочную горелку на герметичность. Также помогает наличие сухих и чистых краев тарелок. Также было бы неплохо проверить тип и расход защитного газа, очистить газовое сопло сварочного устройства и убедиться, что угол между горелкой и пластиной не слишком велик или мал.

3. Выточка

Подрезы возникают, когда напряжение дуги слишком высокое или дуга слишком длинная. Это также может произойти при неправильном использовании электрода или неправильном угле наклона, или если электрод слишком велик для толщины пластины.Кроме того, при слишком высокой скорости движения обычно возникают подрезы. Помимо наблюдения за скоростью, важно проверить правильность обращения с используемым электродом. Сварщикам не рекомендуется использовать электрод больше, чем необходимо, потому что, если количество расплавленного металла станет слишком большим, произойдет подрезание. Затем важно следить за тем, сколько переплетения используется. Наконец, не держите электрод рядом с вертикальной пластиной при выполнении горизонтального углового шва.

4.Деформация

Деформация происходит во время сжатия свариваемого металла при его остывании и закалке. Это происходит, если последовательность сварки не подходит для предполагаемого сварного шва, слишком много тонких валиков, плохая подгонка пластины (недостаточный зажим) перед сваркой. Некоторые хорошие решения для предотвращения деформации — это сварка с обеих сторон соединения, сварка от центра кнаружи (в противоположных направлениях), с использованием электрода большего размера и надежного зажима. Изменение последовательности сварных швов или расположения стыка, или выполнение меньшего количества проходов также может помочь

снизить риск.

5. Трещины

В любой конструкции каждая трещина (независимо от размера) считается дефектом. Это может быть опасно, потому что маленькие трещины могут со временем стать больше. Это не так просто, как заполнить зазор материалом, потому что трещины необходимо зашлифовать, а затем выполнить новую сварку, чтобы исправить ошибку. Поскольку это утомительно, профилактика предпочтительнее лечения. Чтобы избежать трещин, необходимо потратить время на шлифовку, очистку, опиливание или удаление заусенцев с краев пластин, чтобы они легко стыковались друг с другом.Было бы неплохо повторно нагреть обе стороны стыка, так как правильная температура имеет значение и скрепляет пластины вместе. И прежде чем приступить к сварке, проверьте, набрано ли у вас необходимое количество тепла, проверив настройки машины.

6. Неполное проникновение и слияние

Неполное проплавление корня — это когда сварной шов не расплавляется на одной стороне соединения в корне. Неполное проникновение корня происходит, когда корневая область сустава с обеих сторон не спаяна.Эти проблемы чаще возникают в процессах с плавящимися электродами (MIG, MAG, FCAW, MMA и SAW), когда сварочный металл «автоматически» осаждается, когда дуга поглощает электродную проволоку или стержень. Решения включают использование более широкого корневого зазора, электродов, диаметр которых приблизительно равен ширине зазора между корнем. При сварке было бы хорошо использовать меньшую скорость движения и переплетение между краями пластин.

7. Включения шлака

Включение шлака — это мелкие частицы флюса, которые застревают в металле сварного шва и препятствуют полному проплавлению сварного шва.Способ предотвратить это — иметь в хорошем состоянии расходные детали с флюсовым покрытием. Правильный ток, напряжение и хорошие характеристики дуги необходимы для обеспечения качественных сварных швов с полным сплавлением при прохождении через них.

8. Неправильная доставка телеграммы

Когда сварщики начинают слышать дребезжащий звук внутри кабеля горелки, возможно, проблема связана с системой подачи проволоки. В данном случае это всегда связано с обеспечением правильной настройки оборудования и технического обслуживания.Иногда сварщики делают ошибку, используя наконечники, которые слишком велики для применения, что может привести к некоторым другим проблемам сварки, перечисленным выше. Некоторые советы включают обеспечение правильного функционирования контактного наконечника пистолета и двойную проверку размера провода, который будет использоваться. Рекомендуется проверить кончик провода, чтобы убедиться, что он не изношен и нуждается в замене. Что касается приводных роликов, то их стоит проверить, так как они изнашиваются. Всегда следите за тем, чтобы ведущие ролики и направляющая труба находились в непосредственной близости.

Важность лучшего оборудования

В конце концов, наличие надлежащих знаний о том, как избежать сварочных ошибок и наличие лучшего и новейшего сварочного оборудования с самыми современными технологиями, действительно имеет значение, когда дело доходит до уменьшения шансов возникновения дефектов. Таким образом, наличие надежных поставщиков, известных своим превосходным качеством продукции, таких как Welding Industries Australia (WIA), имеет важное значение для предприятий, которые зависят от сварки как части своей основной структуры бизнеса.

Дата: 31 августа 2017 г.

Советы по поиску и устранению неисправностей сварочного аппарата

Сварочный аппарат — сложное и сложное устройство. Даже если что-то пойдет не так, это серьезно скажется на сварочном аппарате, а также на сварочных работах. Если что-то не так, сварочный аппарат может не работать должным образом или даже не запуститься. Не всегда требуется замена всего блока, есть некоторые проблемы, которые могут быть обнаружены и устранены самим пользователем, или можно получить помощь от другого опытного пользователя.Знание некоторых советов по поиску и устранению неисправностей будет большим подспорьем для пользователя, так как это сэкономит много времени и предотвратит ненужную трату денег на ремонт в мастерских. Вот некоторые из проблем, с которыми обычно сталкивается сварочный аппарат, а также их причины и решения.

Неисправности сварочного аппарата

Прежде всего важно знать различные проблемы, с которыми сталкивается сварочный аппарат; можно проверить различные части агрегата и устранить проблему;

Нет товаров.

Машина не запускается

Причина : Иногда сварочный аппарат не запускается. Это может быть вызвано такими причинами, как перегоревший предохранитель линии питания, обрыв цепи питания, перегрузка или неправильное входное напряжение.