меди, латуни и алюминия, теплопередача

Перед тем как работать с различными металлами и сплавами, следует изучить всю информацию, касающуюся их основных характеристик. Сталь является самым распространенным металлом и применяется в различных отраслях промышленности. Важным ее показателем можно назвать теплопроводность, которая варьируется в широком диапазоне, зависит от химического состава материала и многих других показателей.

Что такое теплопроводность

Данный термин означает способность различных материалов к обмену энергией, которая в этом случае представлена теплом. При этом передача энергии проходит от более нагретой части к холодной и происходит за счет:

- Молекул.

- Атомов.

- Электронов и других частиц структуры металла.

Теплопроводность нержавеющей стали будет существенно отличаться от аналогичного показателя другого металла — например, коэффициент теплопроводности меди будет иным, нежели у стали.

Для обозначения этого показателя используется специальная величина, именуемая коэффициентом теплопроводности. Она характеризуется количеством теплоты, которое может пройти через материал за определенную единицу времени.

Показатели для стали

Теплопроводность может существенно отличаться в зависимости от химического состава металла. Коэффициент данной величины у стали и меди будет разным. Кроме этого, при повышении или уменьшении концентрации углерода изменяется и рассматриваемый показатель.

Существуют и другие особенности теплопроводности:

- Для стали, которая не имеет примесей, значение составляет 70 Вт/(м* К).

- У углеродистых и высоколегированных сталей проводимость намного ниже. За счет увеличения концентрации примесей она существенно снижается.

- Само термическое воздействие также может оказывать воздействие на структуру металла.

Как правило, после нагрева структура меняет значение проводимости, что связано с изменением кристаллической решетки.

Как правило, после нагрева структура меняет значение проводимости, что связано с изменением кристаллической решетки.

Коэффициент теплопроводности алюминия значительно выше, что связано с более низкой плотностью этого материала. Теплопроводность латуни также отличается от соответствующего показателя стали.

Влияние концентрации углерода

Концентрация углерода в стали влияет на величину теплопередачи:

- Низкоуглеродистые стали имеют высокий показатель проводимости. Именно поэтому они используются при изготовлении труб, которые затем применяются при создании трубопровода системы отопления. Значение коэффициента варьирует в пределе от 54 до 47 Вт/(м* К).

- Средним коэффициентом для распространенных углеродистых сталей является значение от 50 до 90 Вт/(м* К). Именно поэтому подобный материал используется при изготовлении деталей различных механизмов.

- У металлов, которые не содержат различных примесей, коэффициент составляет 64 Вт/(м* К). Это значение несущественно изменяется при термическом воздействии.

Таким образом, рассматриваемый показатель у легированных сплавов может меняться в зависимости от температуры эксплуатации.

Значение в быту и производстве

Почему важно учитывать коэффициент теплопроводности?

- При изготовлении различных теплообменников. Тепло является одним из важных носителей энергии. Его используют для обеспечения комфортных условий проживания в жилых и иных помещениях. При создании отопительных радиаторов и бойлеров важно обеспечить быструю и полную передачу тепла от теплоносителя к конечному потребителю.

- При изготовлении отводящих элементов. Часто можно встретить ситуацию, когда нужно провести не подачу тепла, а отвод.

Примером назовем случай отвода тепла от режущей кромки инструмента или зубьев шестерни. Для того чтобы металл не терял свои основные эксплуатационные качества, обеспечивается быстрый отвод тепловой энергии.

Примером назовем случай отвода тепла от режущей кромки инструмента или зубьев шестерни. Для того чтобы металл не терял свои основные эксплуатационные качества, обеспечивается быстрый отвод тепловой энергии. - При создании изоляционных прослоек. В некоторых случаях материал не должен проводить передачу тепловой энергии. Для подобных условий эксплуатации выбирается металл, который обладает низким коэффициентом проводимости тепла.

Определяется рассматриваемый показатель при проведении испытаний в различных условиях. Как ранее было отмечено, коэффициент проводимости тепла может зависеть от температуры эксплуатации. Поэтому в таблицах указывается несколько его значений.

Причины, по которым следует выбирать нержавеющую сталь, когда требуется коррозионная стойкость Блоги по решениям для ходовых и управляющих систем

Если гидроагрегат работает в неблагоприятных условиях, фитинги для гидравлических систем должны быть изготовлены из материалов, обладающих прочностью и стойкостью к коррозии.

Если среда чрезвычайно агрессивна, любые металлы могут подвергнуться коррозии. Риск отказа увеличивается, если присутствует и механическое воздействие. В некоторых отраслях промышленности с проблемой коррозии борются уже много лет и были найдены хорошо зарекомендовавшие себя решения, тогда как в других отраслях наблюдается рост соответствующих проблем по следующим причинам:

новые технические требования,

использование новых комбинаций материалов и

изменения окружающей среды.

Выбор подходящего фитинга для системы гидравлических рукавов или труб зависит от прочности, коррозионной стойкости, стоимости и условий окружающей среды для данного варианта применения.

Типы металлических фитингов для гидравлических рукавов и трубных фитингов

Материалы, из которых изготавливают металлические фитинги для гидравлических систем, должны в первую очередь обладать прочностью и стойкостью к коррозии. Эти свойства гарантируют стойкость фитингов к коррозии под воздействием гидравлических жидкостей и обеспечивают безопасность гидроагрегата, работающего под высоким давлением.

- СтальСталь — материал, который чаще всего применяется при изготовлении металлических фитингов для гидравлических систем. Это прочный, долговечный металл с высокой термостойкостью. Однако у стали низкая стойкость к коррозии. Этот недостаток можно устранить, легируя сталь другими металлами.

- Углеродистая сталь

Углеродистую сталь, сплав железа и углерода, обычно используют для создания сплавов с другими металлами для получения максимальной прочности и надежности. Фитинг для рукавов, изготовленный из такого металла, идеально подходит для условий с экстремальными температурами или для случаев, когда на фитинг может действовать внешнее усилие. Углеродистая сталь — относительно недорогой материал. Изготовленные из нее фитинги обладают достаточной прочностью и высоким номинальным давлением, поэтому их широко используют в промышленном, строительном и сельскохозяйственном гидравлическом оборудовании.

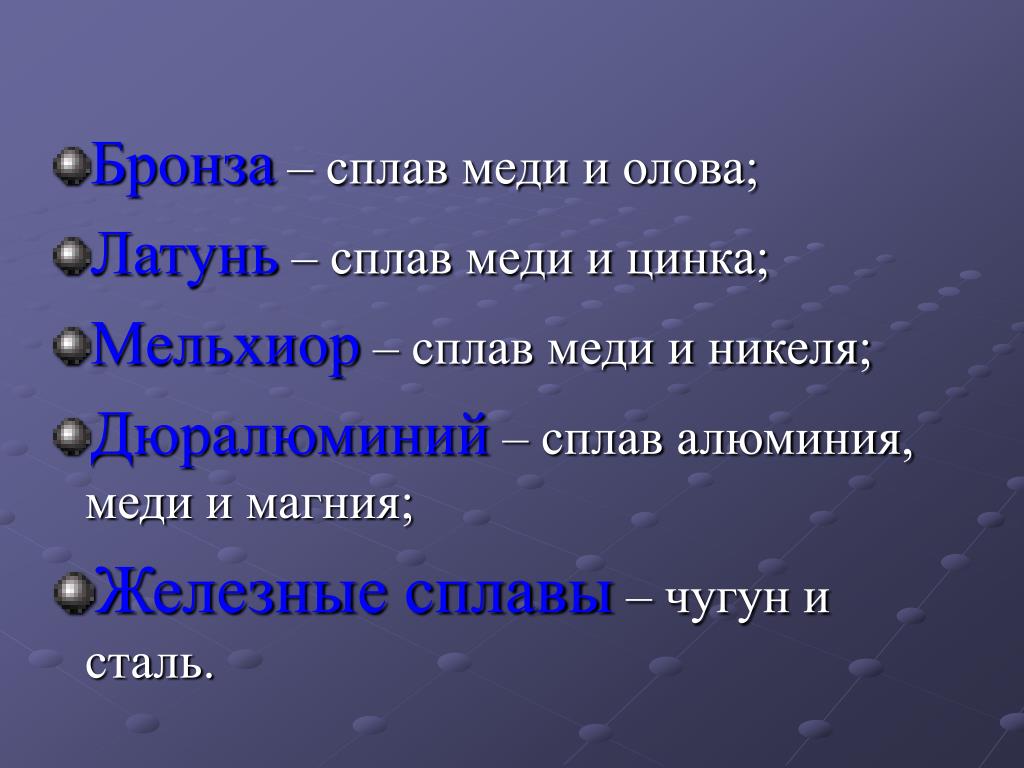

Фитинг для рукавов, изготовленный из такого металла, идеально подходит для условий с экстремальными температурами или для случаев, когда на фитинг может действовать внешнее усилие. Углеродистая сталь — относительно недорогой материал. Изготовленные из нее фитинги обладают достаточной прочностью и высоким номинальным давлением, поэтому их широко используют в промышленном, строительном и сельскохозяйственном гидравлическом оборудовании. - Латунь

Латунь — это прочный, долговечный и коррозионно-стойкий сплав меди и цинка с очень большим диапазоном рабочих температур: от −325 до +400 °F (от −198 до +204 °C). Латунные фитинги можно легко обрабатывать на станке, поэтому данный материал часто используют для изготовления небольших компрессионных и резьбовых фитингов. Изделия из латуни, в зависимости от конструкции и размера, могут выдерживать давление до 3 000 фунтов/кв. дюйм, однако обычно латунные фитинги используют в системах с низкой температурой и давлением.

- АлюминийДля повышения прочности и жесткости алюминий используют в сплавах с цинком, медью, кремнием, марганцем и другими металлами. Алюминий обычно имеет низкую прочность при растяжении, но отличается коррозионной стойкостью и низкой плотностью. Алюминиевые фитинги обычно используют в системах с низким давлением, но их эксплуатационные характеристики зависят от марки и термообработки. Алюминиевые фитинги часто применяются там, где решающее значение имеет малый вес, например в аэрокосмической и военной промышленности, в автомобильных гидроагрегатах. Коррозионную стойкость повышают путем анодного оксидирования, после которого поверхность становится более устойчивой к износу и истиранию. Алюминиевые фитинги обладают хорошей устойчивостью к рабочей среде, их часто используют в сочетании с пластиковыми и алюминиевыми трубами.

Причины, по которым следует выбирать нержавеющую сталь

Нержавеющую сталь (сплав железа, содержащий не менее 10 процентов хрома) чаще всего используют для изготовления стальных фитингов для гидравлических систем. Нержавеющая сталь обладает прочностью и надежностью чистой стали, а также высокой химической и коррозионной стойкостью. Благодаря таким качествам данный материал хорошо подходит для применения в гидравлике, в частности в условиях, когда жидкость или окружающая среда обладает коррозионными свойствами. Повышенная стойкость к коррозии увеличивает срок эксплуатации узлов рукавов. Диапазон температур фитингов из нержавеющей стали составляет от −425 до +1 200 °F (от −254 до +649 °C). Прочность нержавеющей стали при низких температурах гораздо выше, чем у углеродистой. Промышленные фитинги из нержавеющей стали зачастую характеризуются номинальным давлением 10 000 фунтов/кв. дюйм, а фитинги специальной конструкции из нержавеющей стали могут выдерживать давление до 20 000 фунтов/кв. дюйм.

Нержавеющая сталь обладает прочностью и надежностью чистой стали, а также высокой химической и коррозионной стойкостью. Благодаря таким качествам данный материал хорошо подходит для применения в гидравлике, в частности в условиях, когда жидкость или окружающая среда обладает коррозионными свойствами. Повышенная стойкость к коррозии увеличивает срок эксплуатации узлов рукавов. Диапазон температур фитингов из нержавеющей стали составляет от −425 до +1 200 °F (от −254 до +649 °C). Прочность нержавеющей стали при низких температурах гораздо выше, чем у углеродистой. Промышленные фитинги из нержавеющей стали зачастую характеризуются номинальным давлением 10 000 фунтов/кв. дюйм, а фитинги специальной конструкции из нержавеющей стали могут выдерживать давление до 20 000 фунтов/кв. дюйм.

Надежные, прочные, коррозионно-стойкие фитинги из нержавеющей стали обычно стоят дороже фитингов из других материалов. Однако коррозионная стойкость — критерий, важный для многих областей применения, среди которых нефтегазовая промышленность, производство шельфового оборудования, химическая промышленность, пищевая промышленность, производство медицинского оборудования и инструментов, производство сельскохозяйственных удобрений и морская техника.

Стойкие фитинги для агрессивной среды

От особенностей гидравлической системы зависит, из какого материала должен быть изготовлен фитинг, потребуется ли ему металлическое защитное покрытие или защитное покрытие из другого материала. Неподходящий материал может стать причиной отказа оборудования и остановки производства всего через несколько месяцев после ввода в эксплуатацию, даже если расчетный срок эксплуатации составляет многие годы. Фитинги для рукавов Parker из нержавеющей стали, предназначенные для применения в агрессивной среде, выдерживают воздействие коррозионных веществ лучше, чем изделия из любого другого металла, обычно используемого в системах гидравлических рукавов.Для агрессивных сред рекомендуется использовать нержавеющую сталь, поскольку взаимодействие элементов сплава с окружающей средой не приводит к коррозии. Нержавеющая сталь содержит железо, хром, марганец, кремний, углерод и во многих случаях значительные доли никеля и молибдена. Эти элементы вступают в реакцию с имеющимся в воде кислородом и образуют очень тонкую стабильную пленку, состоящую из продуктов коррозии: оксидов и гидроксидов металлов. Хром играет главную роль в реакциях с кислородом с образованием пленки из продуктов коррозии. Фактически все марки нержавеющей стали содержат не менее 10 процентов хрома.

Хром играет главную роль в реакциях с кислородом с образованием пленки из продуктов коррозии. Фактически все марки нержавеющей стали содержат не менее 10 процентов хрома.

Четыре причины выбрать нержавеющую сталь

Итак, почему для применения с гидравлическими рукавами стоит выбирать именно фитинги из нержавеющей стали? Для этого есть четыре причины.

- Нержавеющая сталь обладает прочностью и надежностью чистой стали, а также высокой химической и коррозионной стойкостью. Благодаря таким качествам данный материал хорошо подходит для применения в гидравлике, в частности в условиях, когда жидкость или окружающая среда обладает коррозионными свойствами.

- Благодаря повышенной коррозионной стойкости увеличивается срок эксплуатации узлов рукавов.

- Диапазон температур фитингов из нержавеющей стали составляет от −425 до +1 200 °F (от −254 до +649 °C).

- Прочность нержавеющей стали при низких температурах гораздо выше, чем у углеродистой.

Промышленные фитинги из нержавеющей стали зачастую характеризуются номинальным давлением 10 000 фунтов/кв. дюйм, а фитинги специальной конструкции из нержавеющей стали могут выдерживать давление до 20 000 фунтов/кв. дюйм.

Промышленные фитинги из нержавеющей стали зачастую характеризуются номинальным давлением 10 000 фунтов/кв. дюйм, а фитинги специальной конструкции из нержавеющей стали могут выдерживать давление до 20 000 фунтов/кв. дюйм.

Надежные, прочные, коррозионно-стойкие фитинги из нержавеющей стали обычно стоят дороже фитингов из других материалов. Однако применение фитингов требуется во многих областях, где присутствует сильное коррозионное воздействие. В первую очередь это:

- нефтегазовая промышленность / шельфовое оборудование;

- химическая обработка;

- пищевая промышленность;

- медицинские устройства и инструменты;

- производство сельскохозяйственных удобрений;

- морская техника.

Фитинги для рукавов Parker из нержавеющей стали выдерживают воздействие коррозионных веществ лучше, чем изделия из любого другого металла, обычно используемого в системах гидравлических рукавов. Благодаря повышенной коррозионной стойкости увеличивается срок эксплуатации узлов рукавов. Поставляются различные типы фитингов Parker из нержавеющей стали серий 43 и 77: Code 61, Code 62, JIC, NPTF, ORFS, SAE и DIN. Можно подобрать различные конфигурации фитингов: от -4 (1/4 дюйма) до -32 (2 дюйма), для любых условий применения.

Поставляются различные типы фитингов Parker из нержавеющей стали серий 43 и 77: Code 61, Code 62, JIC, NPTF, ORFS, SAE и DIN. Можно подобрать различные конфигурации фитингов: от -4 (1/4 дюйма) до -32 (2 дюйма), для любых условий применения.

Дополнительную информацию можно найти в брошюре о продуктах Parker, изготовленных из нержавеющей стали.

Подробнее о решениях Parker для морской техники:

Автор статьи — Кири Макдоно (Kyri McDonough), администратор по маркетинговым услугам, Hose Products Division, Parker Hannifin.

Связанные материалы

Стандарт ISO 18752 и проектирование гидроагрегатов

Переход к несварным трубопроводам и поддержка на объекте

Как выбрать вольфрамовые электроды | Тиберис

Вольфрамовые электроды используются при аргонодуговой сварке, то есть сварке неплавящимся электродом в среде защитного газа аргона.

Температура плавления вольфрама – 3410 °С, температура кипения – 5900 °С. Это самый тугоплавкий из существующих металлов. Вольфрам сохраняет твердость даже при очень высоких температурах. Это позволяет делать из него неплавящиеся электроды. В природе вольфрам встречается, в основном, в виде окисленных соединений — вольфрамита и шеелита.

Это самый тугоплавкий из существующих металлов. Вольфрам сохраняет твердость даже при очень высоких температурах. Это позволяет делать из него неплавящиеся электроды. В природе вольфрам встречается, в основном, в виде окисленных соединений — вольфрамита и шеелита.

При аргонодуговой сварке дуга горит между свариваемой деталью и вольфрамовым электродом. Электрод находится внутри сварочной горелки. Для сварки в среде защитных газов обычно применяют постоянный ток прямой полярности. Иногда используется ток обратной полярности или переменный ток. В таких случаях целесообразно использовать вольфрамовые электроды с легирующими добавками, которые повышают стабильность и устойчивость сварочной дуги.

Для улучшения качества электрода (например, устойчивости к высоким температурам, повышения стабильности горения дуги) в чистый вольфрам вводят в качестве добавки окислы редкоземельных металлов. Существует ряд разновидностей вольфрамовых электродов, в зависимости от содержания этих добавок. Этим определяется марка электрода. Марку электрода в наше время легко запомнить по цвету, в который окрашен один конец. Вольфрамовые электроды делятся на три типа: Постоянного (WT,WY), Переменного (WP, WZ) и Универсальные (WL,WC).

Этим определяется марка электрода. Марку электрода в наше время легко запомнить по цвету, в который окрашен один конец. Вольфрамовые электроды делятся на три типа: Постоянного (WT,WY), Переменного (WP, WZ) и Универсальные (WL,WC).

Международные марки электродов

WP (зеленый) — Электрод из чистого вольфрама (содержание не менее 99,5%). Электроды обеспечивают хорошую устойчивость дуги при сварке на переменном токе, сбалансированном или не сбалансированном с непрерывной высокочастотной стабилизацией (с осциллятором). Эти электроды предпочтительны для сварки на переменном синусоидальном токе алюминия, магния и их сплавов, так как они обеспечивают хорошую устойчивость дуги как в аргоновой, так и в гелиевой среде. Из-за ограниченной тепловой нагрузки рабочий конец электрода из чистого вольфрама формируют в виде шарика.

Основные свариваемые материалы: алюминий, магний и их сплавы.

Ознакомиться с ценами на WP (зеленые) электроды, можно по ссылке.

WZ-8 (белый) — Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды. Рабочий конец электрода при сварке на переменном токе обрабатывается в форме сферы.

Основные свариваемые материалы: алюминий и его сплавы, бронза и ее сплавы, магний и его сплавы, никель и его сплавы.

Ознакомиться с ценами на WZ-8 (белые) электроды, можно по ссылке.

WT-20 (красный) — Электрод с добавлением оксида тория. Наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.

Сравнительно небольшое выделение тория при эпизодической сварке, как показала практика, не являются факторами риска. Но, если сварка производится в ограниченных пространствах регулярно и в течение длительного времени или сварщик вынужден вдыхать пыль, образующуюся при заточке электрода, необходимо в целях безопасности оборудовать места производства работ местной вентиляцией.

Торированные электроды хорошо работают при сварке на постоянном токе и с улучшенными источниками тока, при этом, в зависимости от поставленной задачи можно менять угол заточки электрода. Торированные электроды хорошо сохраняют свою форму при больших сварочных токах даже в тех случаях, когда чисто вольфрамовый электрод начинает плавиться с образованием на конце сферической поверхности.

Электроды WT-20 не рекомендуется использовать для сварки на переменном токе. Торец электрода обрабатывается в форме площадки с выступами.

Основные свариваемые материалы: нержавеющие стали, металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы.

Ознакомиться с ценами на WT-20 (красные) электроды, можно по ссылке.

WY-20 (темно-синий) — Иттрированый вольфрамовый электрод, наиболее стойкий из используемых сегодня неплавящихся электродов. Используется для сварки особо ответственных соединений на постоянном токе прямой полярности, содержание окисной добавки — 1,8-2,2%, иттрированый вольфрам повышает стабильность катодного пятна на конце электрода, вследствие чего улучшается устойчивость дуги в широком диапазоне рабочих токов.

Основные свариваемые материалы: сварка особо ответственных конструкций из углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC).

Ознакомиться с ценами на WY-20 (темно-синие) электроды, можно по ссылке.

WC-20 (серый) — Сплав вольфрама с 2% оксида церия (церий — самый распространенный нерадиоактивный редкоземельный элемент) улучшает эмиссию электрода. Улучшает начальный запуск дуги и увеличивает допустимый сварочный ток. Электроды WC-20 — универсальные, ими можно с успехом сваривать на переменном токе и на постоянном прямой полярности.

Электроды WC-20 — универсальные, ими можно с успехом сваривать на переменном токе и на постоянном прямой полярности.

По сравнению с чисто вольфрамовым электродом, цериевый электрод дает большую устойчивость дуги даже при малых значениях тока. Электроды применяются при орбитальной сварке труб, сварке трубопроводов и тонколистовой стали. При сварке этими электродами с большими значениями тока происходит концентрация оксида церия в раскаленном конце электрода. Это является недостатком цериевых электродов.

Основные свариваемые материалы: металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы. Подходит для всех типов сталей и сплавов на переменном и постоянном токе

Ознакомиться с ценами на WC-20 (серые) электроды, можно по ссылке.

WL-20, WL-15 (синий, золотистый) — Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

Добавление 1,5% (WL-15) и 2,0% (WL-20) оксида лантана увеличивает максимальный ток, несущая способность электрода примерно на 50% больше для данного типоразмера при сварке на переменном токе, чем чисто вольфрамового. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода.

Лантановые электроды более долговечны и меньше загрязняют вольфрамом сварной шов. Оксид лантана равномерно распределен по длине электрода, что позволяет длительное время сохранять при сварке первоначальную заточку электрода. Это серьезное преимущество при сварке на постоянном (прямой полярности) или переменном токе от улучшенных источников сварочного тока, сталей и нержавеющих сталей. При сварке на переменном синусоидальном токе рабочий конец электрода должен иметь сферическую форму.

Основные свариваемые материалы: высоколегированные стали, алюминий, медь, бронза. Подходит для всех типов сталей и сплавов на переменном и постоянном токе.

Ознакомиться с ценами на WL-20 здесь и WL-15 по ссылке.Советы по аргонодуговой сварке вольфрамовым электродом

На постоянном токе свариваются (сталь, нержавейка, титан, латунь, медь, чугун а также разнородные соединения). Для каждого материала нужна своя присадочная проволока и чем лучше вы подберете ту которая соответствует по химическому составу, тем крепче, красивее и надежней будет соединение. Горелка должна подключатся в «-», а зажим заземления в «+». При этом мы получаем прямую полярность, которая дает нам более стабильную направленную дугу и глубокое проплавление. При выборе вольфрамового электрода нужно обратить внимание на его диаметр т.к. он выбирается исходя из толщин свариваемых деталей.

Для сварки на постоянном токе нужно помнить самое главное требование, вольфрамовый электрод должен быть заточен очень точно и остро. На крупных предприятиях для заточки вольфрамовых электродов используют специальные машинки и станки с алмазным кругом, но не имея такового можно использовать обычный лепестковый круг с мелким зерном или точильный станок. Заточка производится к острию электрода при этом не допускать его перегрева т.к. вольфрам становится более хрупким и начинает попросту крошиться. Так же нужно помнить о защитном газе, это должен быть аргон высокой частоты (объемная доля аргона должна быть не менее. 99,998 %).

Если же газ плохой, то он сразу даст о себе знать, самый главный признак, это потемнение сварочного шва. На баллоне должен быть установлен регулятор, он может быть как с манометрами так и поплавкового типа. Все чаще большинство серьезных предприятий используют импортные редукторы с двумя ротаметрами и второй используют для поддува. Это в свою очередь дает защиту обратного валика шва (сварка листов и труб).

Сама сварка производится справа налево, в правой руке горелка, в левой руке присадочный материал (если он необходим). Если на аппарате присутствуют функции «спад тока» и «газ после сварки» то про них не нужно забывать, первая даст Вам плавный спад тока в конце сварки, а вторая продолжит защиту сварочного шва в процессе остывания. Горелка должна находиться под углом 700 до 850, присадка подается приблизительно под углом 200 плавно и поступательно. По окончанию сварки не нужно торопиться и отрывать горелку от места сварки т.к. это приведет к удлинению дуги и плохой защиты шва.

На переменном токе сваривается алюминий, вольфрам при подготовке не затачивают как иглу, а только слегка закругляют. При сварке алюминия важную часть нужно уделить подготовке как материала так и присадки. Во первых, поверхность должна быть зачищена и обезжирена. Во вторых снять фаски, если толщина не позволяет сделать полный провар. К присадке тоже уделяется должное внимание, необходимо грамотно подобрать хим. состав, это может быть чистый АL 99%, AlSi (силумин) или AlMg (дюраль). В остальном нужна только практика.

Как себя обезопасить

И в конце хотелось бы отметить что при данном виде сварке нужно должным образом относиться к средствам защиты. Выбирайте только те средства защиты в которых будет не только комфортно но и безопасно т.к. при TIG сварке очень сильное ультрафиолетовое излучение, а глаза нам даны только одни.

Рекомендуем Вам рассмотреть современное высокоэффективное средство защиты — маску «Хамелеон».

причины появления, на каких металлах появляется

Контактная коррозия металлов – это одно из часто встречающихся явлений, способных привести к их повреждению, потере эксплуатационных характеристик и полному разрушению.

Явление наблюдается, когда контактируют два металла, отличающиеся по электромеханическим свойствам.

Большинство рекомендаций по производству и эксплуатации металлоконструкций отмечают, что компоновать металлы нужно с учетом их совместимости.

Но это требование не всегда соблюдается.

Рассмотрим особенности коррозийного процесса и постараемся ответить на вопрос о том, какие материалы совмещаются между собой.

В зависимости от типа металлов, при контакте они ведут себя по-разному.

К примеру, контактная коррозия распространена при соприкосновении углеродистой стали и алюминия, меди и железа, цинка и алюминия. И это – только часть возможных сочетаний.

Иногда контактная коррозия наблюдается и в случае, если происходит контакт одинаковых металлов. Также появляются проблемы в месте соединения при сварке, по шву, из-за использования специальных присадочных проволок и других материалов.

Почему появляется контактная коррозия

Причина распространения коррозии – возникновение компромиссного потенциала. Он отличается по своим показателям от соприкасающихся металлов.

В итоге появляется пересечение анодной и катодной кривой.

В качестве анода выступает металл, у которого электроотрицательный потенциал выше, чем у другого. Электроположительный металл становится катодом.

Многое зависит и от типа электролита. Это приводит к тому, что увеличится скорость растворения и протекания процесса.

Стоит также учесть и скорость растворения анода. На нее влияет разность катодных и анодных потенциалов.

Значение также имеет уровень компромиссного потенциала. На него влияет тип металлов, которые вступают в контакт.

Есть и 4 внешних фактора, которые оказывают на него воздействие. К ним относятся такие, как:

- Температура самого металла и среды, в которой он находится.

- Уровень аэрации, доступ кислорода.

- Особенности окружающей среды, степень загрязненности и типы рассеянных в воздухе частиц.

- Уровень влажности, наличие прямого контакта с водой, постоянного намокания.

Процесс контактной коррозии развивается в различных средах. Это — открытый воздух, вода, почва.

Если при распространении коррозии, на материал неравномерно воздействует кислород, велика вероятность появления дифференциальной аэрации.

Это затрудняет катодную реакцию и влияет на саму интенсивность протекания процесса.

Особенности проявления катодной коррозии для разных типов металлов и сплавов

На особенности протекания коррозии влияет тип сплавов и металлов, которые контактируют друг с другом.

Все особенности сочетаний указаны в таблице ниже.

|

Тип металла |

Сочетания |

Примечания |

|

Алюминий и оксидированные сплавы. |

Магний и его оксидированные сплавы, прошедший пассивацию кадмий, разные типы стали – как окрашенной, так и оцинкованной, фосфатированной. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Магний и разные виды сплавов |

Магний и сплавы, в том числе, при покрытии грунтом и лаком, анодированный алюминий и сплавы, сталь с хромовым покрытием, а также с нанесенным сверху цинком, кадмием, оловом и другими видами продукции. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Медь и разные виды сплавов |

Никель, олово, хром, золото, анодированный алюминий. Допускается применение припоя оловянно-свинцового типа. Допускается сочетание с разными вариантами сплавов анодированного алюминия, окрашенной или фосфатированной стали. |

Допускается применение сочетаний с низким риском появления коррозии как в жестких, так и в средних условиях. |

|

Ценные металлы -родий, серебро, палладий, золото |

Все перечисленные виды металлов отлично сочетаются друг с другом с низким риском появления контактной коррозии. Можно также использовать изделия с оловом, никелем, алюминием, хромом и различными вариантами сплавов. |

—- |

|

Цинк и сплавы |

Сочетаются с разными вариантами стали, в том числе, хромникелевой, фосфатированной, окрашенной. В процессе обработки можно использовать в качестве припоя олово, а также его сочетание со свинцом. Среди других допустимых сочетаний – никель, анодированный алюминий и разные типы сплавов. |

—- |

|

Олово и сплавы |

Среди допустимых сочетаний можно назвать никель, хром, олово, медь, припои из сплава свинца и олова. Сталь в контакте может быть покрытой цинковым слоем, окрашенной или анодированной, если планируется использование в контакте с морской водой. Можно также использовать такой вариант материала с золотом и серебром. |

—- |

|

Хром и никель |

Одни из наиболее сочетаемых с другими разновидностями сырья. Список допустимых для контакта металлов очень большой – от золота, меди и сплавов до хрома, никеля, меди, цинка, кадмия и других. |

—- |

|

Кадмий |

Может соприкасаться с хромом, прошедшим процесс пассивации оловом, цинком, никелем, кадмием, припоем из олова и свинца. Сталь может быть как хромникелевой, так и хромистой, а также с дополнительным полимерным покрытием. |

—- |

Меры предосторожности для недопущения развития контактной коррозии

Чтобы риск контактной коррозии металла снизился, нужно соблюдать 3 рекомендации. К ним относятся следующие:

- Будьте осторожны с покрытиями. Это актуально в том случае, если планируется использовать изделие в районах с тропическим климатом и рядом с морем. Дополнительное покрытие не стоит наносить на участки деталей, где планируется сварка внахлест, установка заклепок из других видов сырья. Причина заключается в особенностях поведения электролита, когда коррозия значительно усиливается.

- При проведении сварки и клепки деталей, покрытие нужно снимать. После того, как все работы проведены, сверху можно будет наносить полимерное покрытие для борьбы с негативным воздействием окружающей среды.

- Не стоит использовать гальваническое покрытие в том случае, если перед вами деталь из черных или цветных металлов, прошедшие через литьевые формы.

Чтобы не допустить появления коррозии, всегда нужно понимать, с какими металлами вы работаете, и как они сочетаются друг с другом. Чтобы уменьшить степень интенсивности разрушения металла, нужно как можно скорее удалить соприкасающиеся отрезки сырья друг от друга.

Когда деталь используется в агрессивных средах, можно предусмотреть специальные прокладки. Хорошо справляется с задачей использования в морской воде магний и большинство его сплавов, цинк, алюминий и другие.

В качестве изоляции между элементами могут выступать металлические или полимерные лакокрасочные покрытия. Хорошим решением станут свинцовые детали.

Защитим ваши металлические изделия от коррозии

Наша компания выполняет задачи по проведению горячей оцинковки разных видов материалов. Среди преимуществ работы с нами есть такие, как:

- Опыт работы с 2007 года. Регулярно сотрудничаем со многими постоянными клиентами.

- Большая производственная база. У нас есть три цеха горячего цинкования. Мощность предприятия составляет 120 тысяч тонн в год.

- Универсальность. Работаем даже со срочными заказами и любыми видами изделий. На предприятии установлена самая глубокая ванна в ЦФО. Ее глубина составляет 3,43 метра.

- Качественное оборудование. Используем в обработке технику от таких крупных брендов, как KVK KOERNER и EKOMOR.

Мы гарантируем полное соответствие требованиям ГОСТ 9.307-89. Готовы ответить на все интересующие вас вопросы и быстро приступить к выполнению поставленной задачи.

Вернуться к статьямПоделиться статьей

Обработка металла в древности. Как человечество вошло в железный век

Как известно, основным материалом, из которого первобытные люди изготавливали орудия труда, был камень. Не зря сотни тысяч лет, прошедшие между появлением человека на земле и возникновением первых цивилизаций называют каменным веком. Но в 5-6 тысячелетиях до н. э. люди открыли для себя металл. Скорее всего, первое время человек относился к металлу точно так же, как к камню. Он находил, например, медные самородки и пытался обрабатывать их точно так же, как камень, т. е. с помощью обивки, шлифования, отжатия отщепов и т. д. Но очень быстро стала ясна разница между камнем и медью. Может быть, даже, первоначально люди решили, что от металлических самородков толку не будет, тем более что медь была достаточно мягкой, и орудия, которые из нее изготавливались, быстро выходили из строя. Кто придумал плавить медь? Теперь мы никогда не узнаем ответа на этот вопрос. Скорее всего, все получилось случайно. Раздосадованный человек бросил камешек, который показался ему неподходящим для изготовления топора или наконечника стрелы, в костер, а затем с удивлением заметил, что камешек растекся блестящей лужицей, а после прогорания огня – застыл. Потом понадобилось только немного поразмыслить – и идея плавки была открыта. На территории современной Сербии был найден медный топор, созданный за 5 500 лет до Рождества Христова. Правда, медь, конечно, уступала по многим характеристикам даже камню. Как уже говорилось выше, медь – слишком мягкий металл. Его основным преимуществом являлась плавкость, позволявшая изготавливать из меди самые различные предметы, но по прочности и остроте она оставляла желать лучшего. Конечно, до открытия, например, златоустовской стали (Статья «Русский булат из Златоуста»), должно было пройти еще несколько тысячелетий. Ведь технологии создавались постепенно, сначала – неуверенными, робкими шажками, методом проб и бесчисленных ошибок. Вскоре медь была вытеснена бронзой, сплавом меди и олова. Правда, олово, в отличие от меди, встречается далеко не везде. Не зря в древности Британия носила название «Оловянные острова» – многие народы снаряжали туда торговые экспедиции за оловом. Медь и бронза стали основой древнегреческой цивилизации. В «Илиаде» и «Одиссее» мы постоянно читаем о том, что греки и троянцы были одеты в медные и бронзовые доспехи, использовали бронзовое оружие. Да, в древности металлургия во многом обслуживала именно военных. Пахали землю нередко по старинке, деревянным плугом, да и, например, водостоки можно было сделать из дерева или глины, но на поле битвы бойцы выходили в прочных металлических доспехах. Однако бронза как материал для оружия имела один серьезный недостаток: она была слишком тяжелой. Поэтому со временем человек научился выплавлять и обрабатывать сталь. Железо было известно еще в те времена, когда на Земле шел бронзовый век. Однако сыродутное железо, получавшееся в результате обработки при небольшой температуре, было чересчур мягким. Большей популярностью пользовалось метеоритное железо, но оно было очень редким, найти его можно было лишь по случайности. Однако оружие из метеоритного железа было дорогим, иметь его было очень престижно. Египтяне называли кинжалы, выкованные из упавших с неба метеоритов, Небесными. Принято считать, что широкое распространение обработка железа получила у живших на Ближнем Востоке хеттов. Именно они около 1200 г до н. э. научились выплавлять настоящую сталь. На некоторое время ближневосточные державы стали невероятно могущественными, хетты бросали вызов самому Риму, а филистимляне, о которых упоминается в Библии, владели огромными территориями на современном Аравийском полуострове. Но вскоре их технологическое преимущество сошло на нет, ведь технологии выплавки стали, как оказалось, было не так уж сложно позаимствовать. Главной проблемой было создание горнов, в которых можно было достичь той температуры, при которой железо превращалось в сталь. Когда окрестные народы научились строить такие плавильные печи, производство стали началось буквально во всей Европе. Конечно, многое зависело от сырья. Ведь люди лишь относительно недавно научились обогащать исходное сырье дополнительными веществами, придающими стали новые свойства. Например, римляне насмехались над кельтами, ведь у многих кельтских племен сталь была настолько плохой, что их мечи гнулись в сражении, и воины должны были отбежать в задний ряд, чтобы выпрямить клинок. Зато римляне преклонялись перед изделиями мастеров-оружейников из Индии. Да и у некоторых кельтских племен сталь не уступала знаменитой дамасской. (Статья «Дамасская сталь: мифы и реальность») Но, в любом случае, человечество вступило в железный век, и его уже нельзя было остановить. Даже широчайшее распространение пластмасс, произошедшее в ХХ веке, не смогло вытеснить металл из большинства сфер человеческой деятельности.

Поделиться данной новостью:

Полезна ли статья для вас:

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

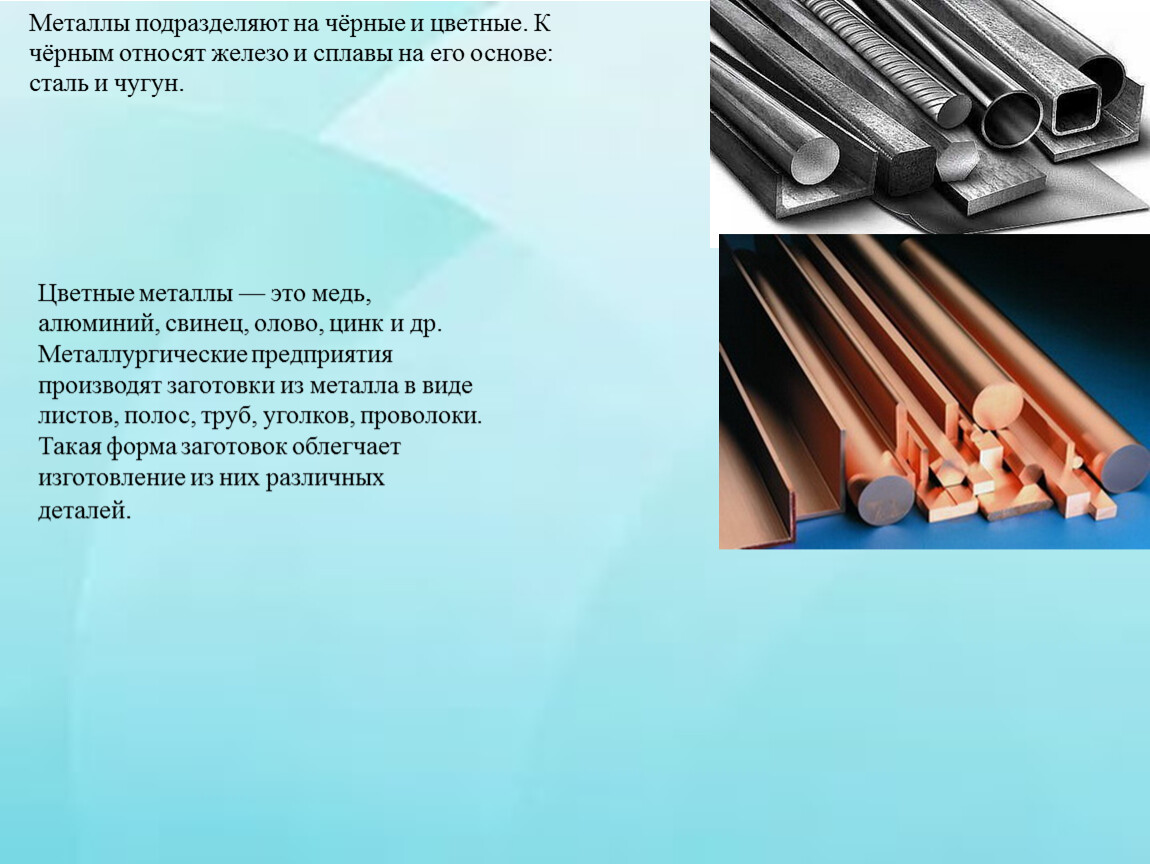

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Технология DMD — прямое нанесение металла

DMD (Direct Metal Deposition) — это разработанная фирмой POM новая аддитивная технология, которая призвана перевести металлообработку и изготовление оснастки в новое русло. Этот способ прямого изготовления металлических деталей является важнейшим шагом в технологиях металлообработки за последние десятилетия. DMD позволяет получить нужные изделия из материалов с улучшенными характеристиками за меньшее время и с меньшими затратами, чем это позволяют традиционные технологии.

Принцип работы

DMD сочетает в себе пять общеизвестных технологий: лазеры, CAD, CAM, сенсоры и порошковую металлургию. Управляющая программа манипулирует форсункой и оптикой, направляющей СО2-лазер в соответствии с траекториями движения инструмента (САМ), созданными по трехмерной CAD-модели. Луч лазера фокусируется на заготовку или пре-форму из инструментальной стали для образования зоны расплавленного металла. Металлический порошок, обычно инструментальная сталь (h23, P20, S7 или SS) или чистая медь OFHC подводится из подающего лотка с помощью инертного газа в форсунку и тонкой струей впрыскивается в динамическую область расплава для увеличения ее объема. Луч лазера, управляемый компьютером, перемещается в соответствии с геометрией детали, послойно выращивает металлическую деталь.

В ходе этого процесса расплавленный металл быстро остывает (103º/сек) и отвердевает. В результате получаются металлические детали превосходного качества, обладающие высокой прочностью и имеющие однородную микроструктуру.

Что особенно важно, процесс DMD позволяет быстро изменять состав металла путем инжекции в расплав разных типов металлических порошков. Это дает возможность создавать гибридные или градированные металлические композиты, которых еще не было на рынке.

Благодаря этой лазерной технологии, POM может изготовить трехмерные металлические компоненты с малыми допусками и идеальными свойствами непосредственно по данным CAD. Что это означает? Ускорение выпуска изделий на рынок, снижение стоимости оснастки и повышение производительности.

С точки зрения дизайна, CAD-геометрия необходима там, где материал будет добавляться к форме. Существующая геометрия формы вычитается из конструкции новой формы. Разница между двумя геометриями «разрезается» на слои, по которым с помощью обычных пакетов САМ создаются траектории движения инструмента, идентичные тем, которые используются на станках с ЧПУ. Эти «традиционные» САМ-траектории затем обрабатываются, инвертируются, к ним добавляются команды управления лазером и системой подачи порошка в обычных G- и M-кодах ЧПУ. Подготовленные данные передаются на установку DMD.

Некоторые особенности DMD особенно незаменимы при изготовлении промышленных форм из инструментальной стали. Что особенно важно, эта технология создает полностью насыщенные формы или формообразующие поверхности из инструментальной стали без какого-либо синтеза или выжигания связующего вещества. Кроме того, точность процесса составляет ±0,005 дюйма. Но поскольку DMD создает детали «почти точной формы», они обычно подвергаются доводке на электроэрозионных станках для достижения точных размеров. Рабочий конверт составляет 24 дюйма по всем осям.

Охлаждение форм — другая область, в которой DMD не знает себе равных. Для создания конформных охлаждающих каналов в каждом слое по специальной схеме «постранично» наносится вспомогательный металл. По окончании построения формы вспомогательный металл выжигается, оставляя канал. Также, добавляя медный порошок в отдельные участки, DMD создает теплоотводы для направленного охлаждения (поверхности остывают в определенном направлении) во избежание дефектов на поверхностях класса A.

Стандартных систем DMD не существует. Размер и конфигурация оборудования зависят от его назначения. Внутри рабочей области зажимы и крепления, характерные для механообработки, отсутствуют: они не нужны для аддитивного процесса. Лазерная головка располагается там, где должен быть вертикальный шпиндель; она соседствует с оптическим устройством обратной связи, содержащим CCD-камеру; именно это устройство и отличает технологию DMD от других. Это очень важная часть оборудования, поскольку она отвечает за ход нанесения слоев. С учетом того, что при построении объекта создаются сотни слоев, обратная связь крайне важна для получения высокого качества. Рядом с сенсором находится труба, подающая металлический порошок в рабочую зону.

Область применения | Достоинства |

Формообразующие поверхности |

|

Ремонт |

|

Прототипирование |

|

Модифицированные поверхности |

|

Прототипирование

DMD — первая технология, позволившая получить опытный образец из инструментальной стали h23. Для сравнения рядом приведена деталь из фотополимера, полученная на 3D-принтере с помощью технологии SLA.

Контроль температуры формы

Форма для инжекционного литья с конформными охлаждающими каналами.

Обычно охлаждение форм осуществляется с помощью просверленных каналов водяного охлаждения, барботеров и рассекателей. Вследствие механических напряжений, возникающих в процессе формования, и ограничений, связанных с толкателями и геометрией детали, охлаждающие каналы трудно расположить оптимальным способом. Как результат, сочетание теплопроводности инструментальной стали и недостаточной функциональности теплоотводящих каналов приводит к недостаточному охлаждению или слишком большим перепадам температуры на разных участках формы. Это, в конечном итоге, ведет к снижению срока службы формы и ухудшению качества детали вследствие коробления и деформаций.

Технология DMD позволяет создавать конформные охлаждающие каналы и теплоотводы с высокой проводимостью в пределах полости формования, что позволяет сократить длительность цикла и добиться равномерного распределения температуры формы. В результате длительность цикла сокращается на 30—50% и значительно улучшается качество деталей.

Формование обычно состоит из пяти шагов:

- Закрытие формы

- Заполнение формы

- Отверждение

- Охлаждение детали

- Выталкивание детали

В этой последовательности единственным длительным этапом является охлаждение детали, на которое уходит около 44% всего цикла. Формовщики знают, что охлаждение — непростая задача. Многие годы им приходилось сверлить охлаждающие каналы в формах для инжекционного литья и для литья под давлением. Не так давно появилось программное обеспечение для создания тепловых моделей, которые позволяют конструкторам выявлять зоны тепловых напряжений, где потом и прокладываются охлаждающие каналы.

Одно большое ограничение: эти каналы делаются прямыми, тогда как детали имеют рельефную форму. Следовательно, возможности такого теплоотвода ограничены.

Одним из достоинств DMD является возможность создания охлаждающих каналов, «оборачивающихся» вокруг детали, которые называются конформными. POM разработана технология «холодных форм» (Cool Mould). Было обнаружено, что в то время как конформные теплоотводящие каналы позволяют сократить время охлаждения формованной детали, аддитивная природа DMD значительно облегчает достижение такого сокращения. Это делается путем добавления медных теплоотводов (медь наносится и плавится в ходе процесса DMD, который позволяет комбинировать металлические порошки — вначале наносится инструментальная сталь, затем линия подачи материала переключается на медь, затем снова на инструментальную сталь) или вставкой готовых медных стержней.

Был проведен эксперимент, в результате которого формованная деталь при традиционном охлаждении остывала 5,2 сек., при конформном охлаждении – 4,8 сек., а при комбинации конформного охлаждения с медными теплоотводами – 4,5 сек., что на 13,5% меньше по сравнению со временем традиционного метода. Сочетание конформного охлаждения с медными теплоотводами позволяет, в зависимости от формы детали, добиться сокращения времени охлаждения на 50%. Кроме того, конформные каналы плюс медь позволяют поддерживать температурный баланс между поверхностью формы и детали, тем самым снижая вероятность коробления детали. Сокращение цикла формования и снижение количества покоробленных деталей означает сокращение количества установок инжекционного литья, задействованных в производстве, что ведет к огромным сокращениям затрат. Даже если бы формы изготавливались традиционным способом быстрее, чем по технологи DMD, возможность создать более совершенную систему охлаждения является ключевым преимуществом.

Ремонт форм

DMD позволяет создавать полупостоянные стержни. Текущие изменения также выполняются DMD

Вынужденный простой во время ремонта формы приводит к снижению темпов производства и убыткам. Замена формы всегда связана с большими затратами. Обычный ремонт при помощи сварки приводит, как правило, к получению деталей с более низким качеством. Длительность ремонта поврежденной формы связана, в основном, с продолжительностью термообработки форм и объемом работ по удалению следов сварки.

Применение технологии DMD для ремонта форм позволяет получить высокое качество сварки без чрезмерных простоев производства. Ее особенностью является количество выделяемого тепла, глубина зоны разогрева и управляемое нанесение металла. Этим исключается необходимость в пред- и пост- термообработки, снижается расход материалов и объем доводки.

В результате достигается прочная металлургическая связь и однородность механических свойств формы и участка сварного шва. В большинстве случаев наносится металл, идентичный материалу формы, позволяющий получить мартенситовую структуру, идентичную структуре формы.

Нанесение покрытий

Упрочнение поверхности алюминиевых деталей нанесением износоустойчивого сплава стали.

Всем известно, что нанесение покрытий и улучшение поверхностей с помощью таких технологий, как плазменное напыление, может значительно повысить устойчивость поверхностей к износу и коррозии. Проблема заключается только с толщиной покрытия, которая обычно составляет от 1 до 10 мкм.

Технология DMD дает возможность добиться прочных металлургических связей между разными материалами, при толщине покрытия в 10-100 раз больше, чем в случае традиционных технологий CVD и PVD.

Композитные детали

Потребность в использовании идентичных или похожих материалов для изготовления деталей, которые должны подвергаться вибрациям, нагреванию, износу или действию химически активных сред, существует не одно десятилетие. Как правило, для получения комбинации физических свойств и устойчивости к коррозии или износу, на наружные поверхности деталей наносится покрытие или гальванопокрытие, либо поверхность модифицируется специальным образом. Разница в физических и химических свойствах покрытия и базового материала обычно приводит к разрушению поверхностей. В качестве примеров можно привести:

- Коэффициент теплового расширения (тепловые деформации)

- Модуль эластичности (механические деформации)

- Электрический потенциал (коррозия)

Технология DMD позволяет создавать детали (Smart Parts) без проблем, связанных с разницей в физических свойствах двух разных материалов.

Встроенные объекты

DMD позволяет получить «функционально-градиентные» детали с переменными свойствами материала и с внедренными объектами.

Метод DMD Smart Parts позволяет изготавливать детали с встроенными объектами, такими как датчики или магниты. Герметизация обеспечивает защиту объекта, снижает вероятность его повреждения от воздействия температуры и других природных факторов.

Alloy-Variant Advanced Materials (AVAM) —сплавы с изменяющимся составом

На рисунке слева изображена деталь, с резким переходом свойств на границе двух материалов (TiB2 -> сталь 102С). Справа — такая же деталь с постепенным изменением свойств (функционально-градиентный материал TiB2 -> TiB2 + сталь 1020 -> сталь 1020).

Детали Smart Parts могут состоять из «непохожих металлов», таких как медно-железный или медно-алюминиевый композит, где один материал полностью закрывает собой другой, обеспечивая термостойкость, защиту от коррозии или износа поверхности детали (например, подшипника).

В зависимости от области применения и используемых материалов, область перехода между двумя разными металлами может быть либо четко выраженной, либо би-металлической с постепенным переходом свойств, но может представлять собой композит из трех металлов, содержащий «прослойку», совместимую с другими элементами или сплавами. Уникальной особенностью таких деталей является качество и прочность металлургической связи, обеспечивающей выравнивание температурных градиентов и защиту от коррозии.

Часто возникает потребность в том, чтобы одна и та же деталь в разных частях имела бы разные свойства. Хорошим примером является стальная вставка в форму для литья под давлением.

- Низкая твердость (Rc 40) и особый состав сплава позволяют улучшить ударостойкость и избежать образования больших трещин.

- Средняя твердость и особый состав сплава позволяют повысить устойчивость к эрозии в зоне входного отверстия литника.

- Высокая твердость (Rc 50) позволяет снизить проблемы, связанные с тепловой усталостью и повреждением поверхности.

На практике, выбор инструментальной стали, традиционно применяемая термообработка и получающаяся в результате микроструктура и твердость являются компромиссом между конфликтующими требованиями к отдельным участкам формы.

Формы нового поколения из гибридных сплавов

Прессформа, изготовленная по технологии DMD Steel Clad. Основание – сплав меди с высокой теплопроводностью. Формообразующая — из инструментальной стали.

Технология DMD предоставляет возможность изготавливать формообразующие поверхности, стержни и другие элементы форм из нескольких «гибридных» инструментальных сталей. Состав каждого из этих сплавов отвечает определенным требованиям к характеристикам материала, в зависимости от назначения.

Детали для авиации

DMD позволяет эффективно ремонтировать такие дорогостоящие компоненты, как лопатки турбин авиадвигателей. Уже более десятилетия авиационная промышленность использует технологии нанесения материалов при помощи лазера для ремонта лопаток турбин авиадвигателей, изношенных в процессе эксплуатации, поврежденных в результате трения, до состояния «как новые».

Технология DMD идеально подходит для ремонта компонентов самолетов благодаря небольшой зоне нагрева, свойственной данному процессу. Это позволяет избежать в ходе восстановительных работ повреждений материала самой детали.

Коммерческое использование лазерного нанесения материалов для ремонта элементов авиадвигателей демонстрирует здравомыслие авиастроителей, их стремление использовать наилучшие технологии для восстановления поврежденных деталей до исходного состояния и повышения качества.

| Прочность (растяжение) | Очень хорошие механические свойства. | Очень высокие механические свойства. | Механические свойства от средних до низких. |

| Плотность | Легкий; примерно 1/3 меди или стали. | Высокая плотность; высокие фунты на кубический фут. | Примерно в три раза тяжелее алюминия. |

| Отношение прочности к массе | Очень хорошо. | Хорошо. | Низкий. |

| Коррозионная стойкость | Отлично; он может быть дополнительно увеличен, наряду с улучшением внешнего вида, путем анодирования или других покрытий. | Плохо; обычно требует защитных покрытий для защиты от коррозии. | Отлично. |

| Формуемость | Легко формуется и экструдируется в широком спектре сложных форм, включая полые полости с множеством пустот. Формируются в сетку, а профили позволяют размещать металл там, где это необходимо. | Легко формуемый; Более тонкие поперечные сечения, чем у алюминиевых профилей, металл не всегда может быть размещен там, где его лучше всего использовать при проектировании. | Превосходная формуемость и легко экструдируется. Формируется в сетку. |

| Электропроводность | Отлично; в расчете на фунт за фунт, вдвое эффективнее, чем медь, используется в сборных шинах и электрических соединителях. | Плохо; обычно не может использоваться в качестве электрического проводника. | Отличная электропроводность. |

| Теплопроводность | Отлично; идеально подходит для теплообменников. | Плохо; обычно не может использоваться в качестве теплообменника. | Превосходная теплопроводность, уступающая только серебру в промышленных применениях. |

| Чистовая | Можно наносить практически безграничный набор видов отделки, включая механическую и химическую предварительную отделку, анодные покрытия, краски и гальванические покрытия. | Защитные покрытия, такие как лакокрасочные покрытия, используются наряду с гальваническими покрытиями. | Могут использоваться различные покрытия и гальванические покрытия. |

| Возможность вторичного использования | Высокая стоимость лома; регулярно перерабатываются для создания новых выдавливаний. | Низкая стоимость лома. | Очень высокая стоимость лома. |

| Экономика инструмента | Инструменты для экструзии относительно недороги. Как правило, простая форма будет стоить всего несколько сотен долларов.Короткие сроки изготовления оснастки. | Типичные затраты на инструмент составляют тысячи долларов. Требуются длительные сроки выполнения. | Недорогой инструмент для экструзии. |

| Экономия энергии | Легкие алюминиевые профили для транспортных средств позволяют сэкономить электроэнергию. | Потребности в энергии для компонентов автомобилей из кованой стали в два раза выше, чем для алюминиевых компонентов. | В транспортных средствах медь менее энергоэффективна, чем алюминий. |

| Горючесть | негорючие; не выделяет токсичных паров при воздействии высоких температур. | негорючие; не выделяет токсичных паров при воздействии высоких температур. | негорючие; не выделяет токсичных паров при воздействии высоких температур. |

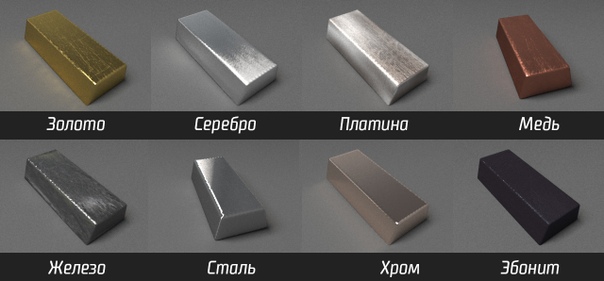

Как идентифицировать металл

При работе с металлическими материалами очень важно точно определить типы металла, а это особенно важно при ремонтной сварке.Правильная идентификация основных металлов помогает минимизировать время простоя и обеспечивает максимальную уверенность в получении прочных и высококачественных сварных швов для любого проекта, связанного с работой с металлом.

Металлы с более высоким содержанием углерода чувствительны к горячему растрескиванию и упрочнению, что может привести к плохой пластичности для сварочных работ. Если вы хотите просто идентифицировать кусок металлолома, вы можете сделать это, оценив его цвет, вес и состав.

Возьмите кусок металла и проверьте его намагниченность, прикрепив к нему магнит.Если ваш металл прилипает к магниту, это может быть чугун или сталь. Если металл не прилипает к магниту, это может быть медь, латунь, сольвент или алюминий.

Определите, является ли ваш металл стальным, по цвету металла. Короткая и длинная сталь часто имеют темно-коричневый цвет, а нержавеющая сталь — блестящая, серебристая и очень яркая.

Еще раз подумайте о цвете, если вы определили, что это не сталь. Если металл имеет ярко окрашенный красноватый оттенок, который является относительно блестящим, скорее всего, это медный металл.Когда медь подвергается воздействию элементов, она становится зеленой.

Обратите внимание на признаки желтого цвета на металле. Медь и латунь часто можно спутать друг с другом. Помните, что медь в основном красная, а латунь в основном желтая.

Ищите следы блестящих серебристых цветов на металлах, которые мягче и гибче, чем другие металлы. Если вы видите эти характеристики, возможно, у вас алюминий.

Проверьте свой металл, повторно применив магнитный тест, если вы подозреваете, что это алюминий.Алюминий и олово можно принять друг за друга, но олово будет прилипать к магниту, а алюминий — нет. Олово также имеет цвет, похожий на алюминий, но имеет более тусклый оттенок.

Определить металлы: 17 шагов (с изображениями)

Введение: Определить металлы

Если вы, как я, создаете скульптуру из металлолома, то иногда бывает трудно определить, из какого металла сделан лом. В этом руководстве я покажу вам, как определить некоторые из наиболее распространенных металлов.ПРИМЕЧАНИЕ. Это не все металлы, их тысячи, и я не могу рассказать обо всех из них. Также, если вы согнете олово, оно издаст легкий щелчок.

Добавить TipAsk QuestionDownload

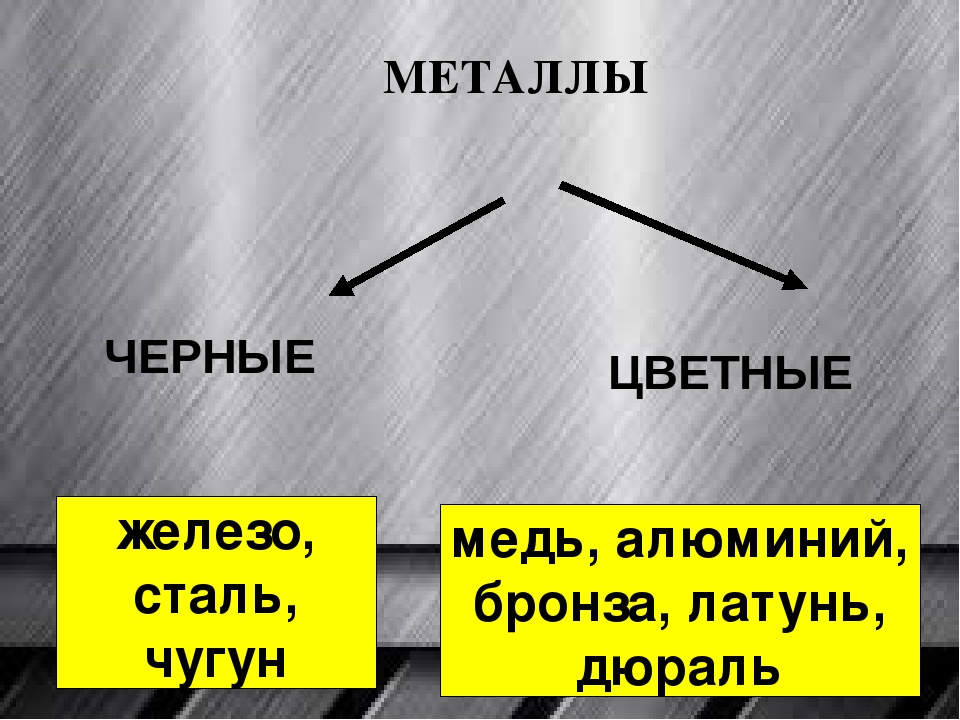

Шаг 1: Черные или цветные?

Черный означает, что металл содержит железо, что в большинстве случаев делает его магнитным, а цветной означает, что в нем нет железа. Примером черного металла является низкоуглеродистая сталь, также известная как низкоуглеродистая сталь. Пример цветного металла — медь или алюминий.Всегда полезно принести магнит на свалку металлолома.

Добавить TipAsk QuestionDownload

Шаг 2: Алюминий

Алюминий — это блестящий серый металл с прозрачным оксидом, который образуется при контакте с воздухом. Возможно, это не лучший способ его идентифицировать, но температура плавления алюминия составляет 658 ° C (1217 ° F). Также алюминий не искрит. Плотность алюминия составляет 2,70 г / см 3 , это хороший способ идентифицировать его, потому что вы можете найти плотность материала по плотности = масса ÷ объем.Как я уже говорил ранее, алюминий не содержит железа.

Добавить TipAsk QuestionDownload

Шаг 3: Бронза

Большая часть бронзы представляет собой сплав меди и олова, но архитектурная бронза на самом деле содержит небольшое количество свинца. Бронза имеет темный медный цвет и со временем приобретает зеленый окись. Температура плавления бронзы составляет 850-1000 ° C (1562-1832 ° F) в зависимости от того, сколько в ней каждого металла. Бронза цветная. Поскольку бронза — это сплав, плотность может быть разной. При ударе бронза вибрирует, как колокол.

Добавить TipAsk QuestionDownload

Шаг 4: Латунь

Латунь — еще один медный сплав, но он содержит цинк вместо олова. Латунь имеет цвет желтого золота. Температура плавления латуни составляет 900-940 ° C (1652-1724 ° F) в зависимости от того, сколько каждого металла они использовали. Латунь цветная. Поскольку латунь — это сплав, ее плотность варьируется. Если при ударе медь вибрирует, как колокол, это можно использовать, чтобы определить, является ли что-то латунным, а не золотым.

Добавить TipAsk QuestionDownload

Шаг 5: Хром

Хром — это очень блестящий серебристый цвет, который со временем образует прозрачный оксид.Температура плавления хрома составляет 1615 ° C (3034 ° F). Вещи редко делают из чистого хрома, но многие вещи покрывают им, чтобы он блестел и не ржавел. Плотность хрома 7,2 г / см 3 . Хром не содержит железа.

Добавить TipAsk QuestionDownload

Шаг 6: Медь

Медь превращается во многие сплавы, такие как латунь и бронза. Медь имеет светло-красный цвет и со временем превращается в зеленый оксид. Медь цветная. Температура плавления меди составляет 1083 ° C (1981 ° F). Плотность котлов 8.3. Золото цветное. Золото — это «драгоценный» металл, а это означает, что он очень дорогой и используется в монетах и украшениях.

Добавить TipAsk QuestionDownload

Шаг 8: Утюг

Железо является черным (наконец-то!) И магнитным. В неотшлифованном состоянии железо имеет тускло-серый цвет, а ржавчина — красноватый цвет. Железо также используется во многих сплавах, таких как сталь. Температура плавления утюгов составляет 1530 ° C (2786 ° F). Плотность утюга 7,87 г / см 3 .

Добавить TipAsk QuestionDownload

Шаг 9: Свинец

Свинец тускло-серый в неотшлифованном состоянии, но более блестящий при полировке.Свинец имеет относительно низкую температуру плавления, 327 ° C (621 ° F). Свинец цветной. Свинец очень тяжелый, его плотность 10,6 г / см 3 .

Добавить TipAsk QuestionDownload

Шаг 10: Магний

Магний имеет серый цвет и образует оксид, который делает его тусклым. Температура плавления магния составляет 650 ° C (1202 ° F). Магний очень легко воспламеняется в порошке или тонких полосках. Магний горит очень ярко, и его очень трудно потушить, потому что он настолько горячий, что если вы пролить на него воду, он разделит его на водород и кислород, два очень легковоспламеняющихся газа.3. Поскольку магний очень легкий, его используют в блоках двигателей автомобилей, и поскольку он так ярко горит, он используется в зажигательном оружии (для сжигания предметов) и фейерверках.

Добавить Тип Задать вопросЗагрузить

Шаг 11: Низкоуглеродистая сталь

Низкоуглеродистая сталь от черного до темно-серого неполированного и серебристого полированного. Низкоуглеродистая сталь имеет тот же красный оксид ржавчины, что и железо. Низкоуглеродистая сталь также бывает черной и магнитной. Другое название мягкой стали — низкоуглеродистая сталь. При шлифовании из мягкой стали образуются желтые искры.Плотность мягкой стали составляет около 7,86 г / см 3 , но она варьируется, поскольку это сплав железа и углерода (низкоуглеродистая сталь). Температура плавления старой стали составляет 1350-1530 ° C (2462-2786 ° F).

Добавить TipAsk QuestionDownload

Шаг 12: Никель

Никель — блестящее серебро при полировке и более темный неполированный. Никель — один из немногих металлов, не являющихся магнитными сплавами железа (никель 5 США не является магнитным, потому что он сделан из медно-никелевого сплава). Температура плавления никеля составляет 1452 ° C (2645 ° F).Плотность никеля 8,902 г / см 3 .

Добавить TipAsk QuestionDownload

Шаг 13: Нержавеющая сталь

Нержавеющая сталь блестящего серебристого цвета не образует и не окисляется. Хром (этап 5) примешивается к стали, когда он затвердевает, хром оставляет покрытие из своего оксида поверх стали, оно слишком тонкое, чтобы его можно было увидеть, поэтому цвет стали просвечивает. Температура плавления нержавеющей стали составляет 1400-1450 ° C (2552-2642 ° F). Плотность нержавеющей стали варьируется, потому что это сплав.В зависимости от сплава некоторые нержавеющие стали являются магнитными, но все они являются черными.

Добавить TipAsk QuestionDownload

Шаг 14: Олово

Олово имеет серебристо-серый цвет (как и большинство металлов) в полированном состоянии и темнее в полированном состоянии. Олово имеет сравнительно низкую температуру плавления — 231 ° C (449 ° F). Плотность банок 7,365 г / см 3 . Олово из цветных металлов

Добавить Тип Задать вопросЗагрузить

Шаг 15: Титан