Гальваническое цинкование металла, гальваника в СПБ по цене 35 руб/кг

Гальваническое цинкование – способ нанесения на поверхность металла цинка путем электрохимического воздействия. Метод подходит для любого металла позволяющего проводить электрический ток. При использовании оцинковки гальваническим методом возможно придание изделию оттенка, например радужный или голубой.

Применение метода:

Гальваническое покрытие удобно для защиты от коррозии металлических труб с тонкими стенками, мелких металлоизделий, крепежей, метизов. Этот метод защиты часто применяется при обработке изделий, имеющих эстетическое значение. Особенно акутален для метизов и различных крепежей.

Характеристики покрытия:

Не устойчивое к механическим повреждениям цинковое покрытие толщиной от 5 до 30 мкм, отличается блестящей и гладкой поверхностью.

Ограничения по размерам и весу деталей:

Вес изделия до 100 кг.

Гальваника металла и цинковое хроматирование

Гальваника оправдано считается одним из самых эффективных методов защиты металла от коррозии и разрушения. Процесс гальванирования представляет собой нанесение на металл электрохимическим путем слоя защитного покрытия, что кроме защитных функций, может дать дополнительные свойства металлу и эстетический результат. В качестве защитного покрытия в гальванике могут выступать разные металлы, например: хром, цинк или никель. Выбор способа покрытия зависит от назначения и условий работы изделия.

Защитные свойства цинковых покрытий можно еще более усилить при дополнительной обработке изделий в пассивирующих растворах —

Подробнее хроматирование в Wiki: https://ru.wikipedia.org/wiki/%D0%A5%D1%80%D0%BE%D0%BC%D0%B0%D1%82%D0%B8%D1%80%D0%BE%D0%B2%D0%B0%D0%BD%D0%B8%D0%B5

По вашему запросу наши специалисты готовы предоставить детальный расчет и подготовить коммерческое предложение, а также проконсультировать и ответить на все ваши вопросы по технологии гальваники.

Позвоните нашему технологу по телефону:

ЗАКАЗАТЬ

Мы работаем с понедельника по пятницу с 10 утра до 18 вечера и готовы обсудить с Вами интересующие Вас вопросы в это время.

Приложить файл Вам перезвонить?

Гальваника в домашних условиях — нужное оборудование и советы

Физико-химические свойства некоторых металлов ухудшают их техническое применение. Некоторые виды стали (сплав на основе железа и углерода) могут вступать в контакт с водой, что приводит к коррозии и разрушению изделия. Чтобы предотвратить подобный сценарий, используется вспомогательная обработка металлов/сплавов. Одним из вариантов обработки является проведение гальванизации. Возможна ли гальваника в домашних условиях? Какие техники гальваники существуют и какое оборудование понадобится мастеру? И о каких правилах техники безопасности не стоит забывать? В статье эти вопросы будут рассмотрены.

Общие сведения

Гальваника (гальванизация) — физико-химическая технология, с помощью которой можно создать на поверхности металла дополнительный слой из другого металла. Толщина дополнительного слоя является небольшой. Обычно она составляет от 0,1 до 2-3 миллиметров. Гальванизация используется для многих целей — повышение прочности, создание антикоррозийного слоя и другие. Покрыть гальваническим слоем можно только металлическую поверхность. Это может быть посуда, детали для автомобиля, инженерные инструменты, декоративные изделия. В качестве гальванизирующего слоя выступают металлы — хром, никель, медь, серебро, цинк + сплавы на их основе.

Схема электролиза

С точки зрения химии и физики гальванизация осуществляется за счет специального процесса под названием электролиз. В упрощенном виде электролиз металлических изделий выглядит так:

- Поверхность запчасти очищается от различных загрязнений (органика, пыль, грязь, легкая коррозия). Очистку рекомендуется дополнять обезжириванием, поскольку эта процедура позволяет получить чистую поверхность, на которую будет наноситься тонкий гальванический слой веществ, полученных из электролита.

- В пластиковую или стеклянную емкость помещается электролит — раствор щелочей, кислот и солей, содержащих нужный металл. Скажем, для электролитического хромирования используется хромовая кислота, которая при электролизе высвобождает хром, переходящий на деталь. Для улучшения гальваники электролит может нагреваться до небольших температур (обычно не более 60 градусов).

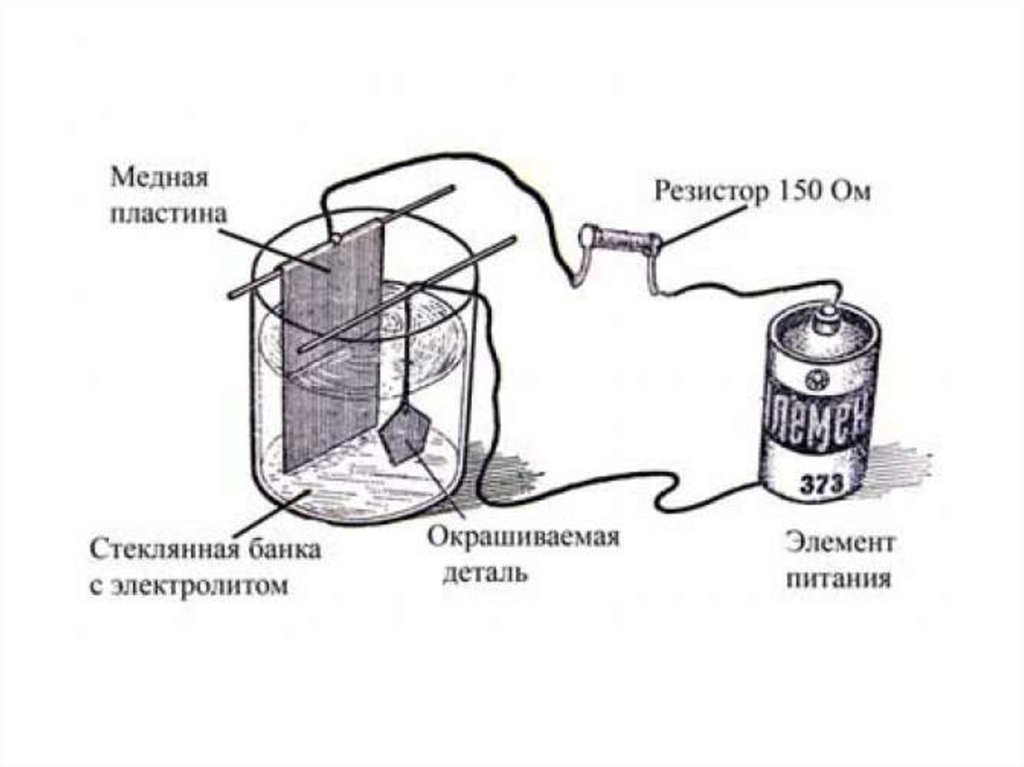

- К электролиту подключается источник постоянного тока (источники переменного тока не используются, поскольку операция не запустится). Для подключения используются два провода — катод и анод. Катод прикрепляется непосредственно к обрабатываемой детали, а анод помещается в раствор электролита. Анод обычно дополняется пластиной из соответствующего металла, что усиливает гальванизацию (скажем, для цинкования нужна цинковая пластина).

- Обрабатываемая деталь прикрепляется к катоду, а потом катод помещается в раствор электролита. Катод с запчастью не должен контактировать с анодом напрямую, поскольку в таком случае случится короткое замыкание либо гальваника не запустится/будет идти медленно.

Обрабатываемая запчасть должна находится на хорошем расстоянии от анода с пластинами, чтобы операция прошла успешно.

Обрабатываемая запчасть должна находится на хорошем расстоянии от анода с пластинами, чтобы операция прошла успешно. - Теперь включается электрический ток, что приводит к замыканию цепи. Ток сперва попадает на анод, а потом поступает в электролитический раствор. Это запускает ряд химических реакций, в результате которых металлические ионы высвобождаются из вещества и начинаются двигаться вместе с электрическим током по направлению к катоду. При прохождении через катод эти ионы осаждаются на поверхности запчасти, что и приводит к образованию нужного покрытия. Для гальванической обработки одной детали требуется 20-40 минут в зависимости от размеров и формы детали.

Основные технологии

Основные технологии гальваники — это хромирование, серебрение, никелирование и цинкование, при которых деталь покрывается соответственно хромом, серебром, никелем и цинком. Помимо этого существуют и другие операции (скажем, меднение и латунирование). Однако для их осуществления необходимо использование цианистых солей, которые являются ядовитыми даже для человека в защитной одежде. Поэтому эти процедуры обычно выполняются в специальных цехах или мастерских.

Поэтому эти процедуры обычно выполняются в специальных цехах или мастерских.

Ванночка для гальванизации

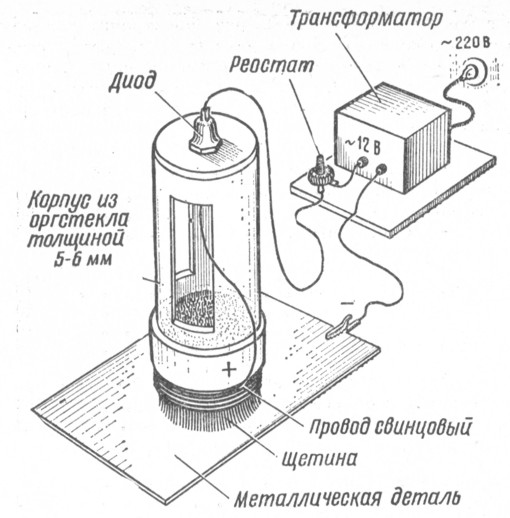

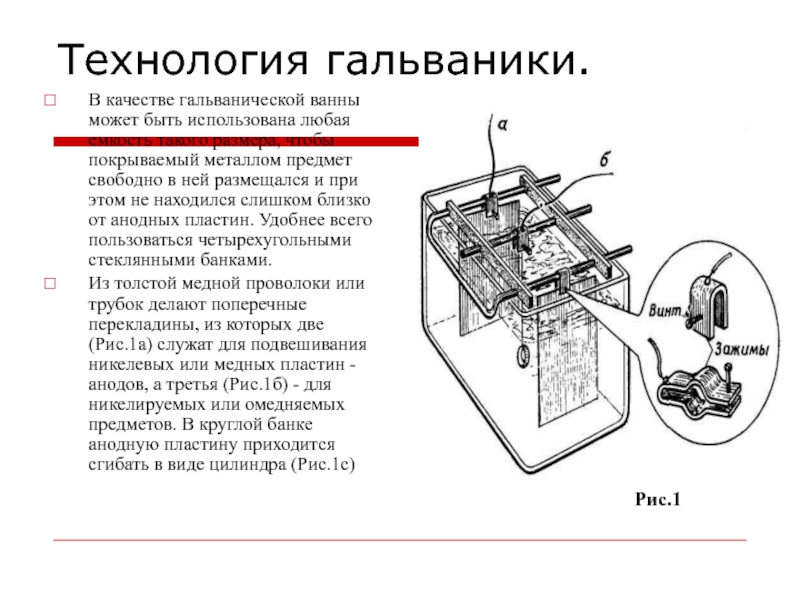

Для создания защитного слоя на поверхности металлического изделия понадобится оборудование для гальваники. Основной элемент — это специальная ванночка для гальванизации, которую можно без труда собрать своими руками. Узнаем как это сделать и о чем нужно помнить:

- Гальваническая ванночка представляет собой емкость, в которую будет помещаться электролитический раствор или обрабатываемая металлическая деталь. Поэтому объем ванночки должен быть достаточно большим, чтобы все элементы поместились в нее. Объем ванночки нужно подбирать непосредственно под деталь с небольшим запасом, чтобы в него поместилось оптимальное количество электролита (в противном случае реакция будет идти медленно либо гальванизация получится низкокачественной).

- В качестве ванночки следует использовать только пластиковые или стеклянные емкости, поскольку эти вещества отличаются химической устойчивостью и инертностью относительно электролиза.

Металлические емкости попадают под полный запрет — во время электролиза металлические ионы будут переходить в электролитический раствор, что испортит гальванизацию. Эмалированные металлические изделия для гальваники тоже лучше не использовать, поскольку во время электролиза есть риск повреждения эмали с последующими переходом металлических ионов в электролит.

Металлические емкости попадают под полный запрет — во время электролиза металлические ионы будут переходить в электролитический раствор, что испортит гальванизацию. Эмалированные металлические изделия для гальваники тоже лучше не использовать, поскольку во время электролиза есть риск повреждения эмали с последующими переходом металлических ионов в электролит.

Другое оборудование для гальваники

К ванночке необходимо подключить источник постоянного тока, которые будет активировать электролитическую реакцию. Нужно купить стабилизированный блок питания, в состав которого входит выпрямитель электрического тока и регулятор напряжения (оптимальное напряжение — от 1 до 2,5 вольт). К ванночке от источника тока также необходимо подключить два провода, которые будут выполнять роль катода и анода. К аноду следует прикрепить анодные металлические пластины, проводящие ток. Провод-катод напрямую подключается к обрабатываемой детали.

После подключения электрических элементов в ванночку заливается жидкий электролит. Он представляет собой раствор, способный проводить электрический ток за счет диссоциации вещества на электроактивные ионы. В качестве электролита обычно используются нестабильные кислоты, щелочи или соли. Электролитический раствор можно приготовить самому, однако проще всего будет купить его в любом магазине электрических товаров или машинного оборудования. Перед гальванизацией электролит часто придется нагревать (часто его можно нагреть прямо в ванночке). Конкретный состав электролита зависит от типа операции — скажем, для хромирования в качестве электролита Вам понадобится хромовая кислота.

Он представляет собой раствор, способный проводить электрический ток за счет диссоциации вещества на электроактивные ионы. В качестве электролита обычно используются нестабильные кислоты, щелочи или соли. Электролитический раствор можно приготовить самому, однако проще всего будет купить его в любом магазине электрических товаров или машинного оборудования. Перед гальванизацией электролит часто придется нагревать (часто его можно нагреть прямо в ванночке). Конкретный состав электролита зависит от типа операции — скажем, для хромирования в качестве электролита Вам понадобится хромовая кислота.

Вспомогательное оборудование

Помимо ванночки, проводов и электролита Вам рекомендуется иметь при себе вспомогательное оборудование:

- Механические или электрические весы. Они будут нужны для взвешивания отдельных гальванических компонентов, что поможет Вам подсчитать оптимальный уровень электролита в ванночки. Также они пригодятся для приготовления обезжиривающего раствора.

- Плитка для нагрева электролита (ванночку можно поставить прямо на плитку).

Предпочтение рекомендуется отдать электрическим плиткам, поскольку в случае сгорания газа образуются вещества, которые могут вступить в реакцию с ванночкой и осесть в электролите, что плохо влияет на качество электролитического раствора. Обратите внимание, что электроплитка должна иметь регулятор температуры нагрева.

Предпочтение рекомендуется отдать электрическим плиткам, поскольку в случае сгорания газа образуются вещества, которые могут вступить в реакцию с ванночкой и осесть в электролите, что плохо влияет на качество электролитического раствора. Обратите внимание, что электроплитка должна иметь регулятор температуры нагрева. - Вытяжка для удаления вредных испарений. Во время гальванизации в атмосферу будет выделяться множество газообразных веществ, которые представлять опасность. К тому же они неприятно пахнут, а в случае их оседания на стенах или мебели удалить эти вещества будет весьма непросто. В качестве вытяжки рекомендуется использовать вытяжной вентилятор или похожее оборудование.

Подготовка металлических изделий

Чтобы гальваника в домашних условиях получилась качественной, нужно не только подготовить необходимое оборудование, но и выполнить предварительную обработку детали. Если поверхность детали является шероховатой, то необходимо выполнить ее выравнивание с помощью наждачной бумаги или методом точной шлифовки. Обработку можно также выполнить с помощью пескоструйной технологии, которая подходит для выравнивания поверхностей больших деталей или запчастей.

Обработку можно также выполнить с помощью пескоструйной технологии, которая подходит для выравнивания поверхностей больших деталей или запчастей.

После зачистки следует также выполнить обезжиривание поверхности запчасти. Обезжиривание удаляет накопившийся слой пыли и грязи, устраняет пятна органического происхождения, повышает уровень сцепления металлических частиц с поверхностью запчасти. Для обезжиривания люди обычно применяют ацетон, спирт или бензин. Чтобы очистка получилась качественной, нужно учитывать химический состав детали:

- Если Вы работаете со стальными изделиями, то обезжиривание следует проводить с помощью едкого натрия или калия. Для приготовления 1 литра раствора следует растворить в воде 50-100 г одного из веществ по выбору. После растворения смесь следует нагреть до температуры 75-90 градусов, а потом нужно поместить туда требуемую деталь. Оптимальное время обезжиривания в растворе — 15-25 минут.

- Обезжиривание алюминия выполняется по похожей схеме, но в более щадящем режиме.

Для приготовления обезжиривающей смеси растворите в 1 литре воды 50 г углекислого натра или тринатрийфосфата. После этого нагрейте смесь и доведите ее до температуры 55-70 градусов. Держите деталь в нагретом растворе не более 5 минут.

Для приготовления обезжиривающей смеси растворите в 1 литре воды 50 г углекислого натра или тринатрийфосфата. После этого нагрейте смесь и доведите ее до температуры 55-70 градусов. Держите деталь в нагретом растворе не более 5 минут. - В случае работы с медными запчастями для обезжиривания следует использовать едкий натр. Оптимальная концентрация веществ — 30 г натра на 1 л воды. После приготовления смеси нагрейте раствор до температуры 30-40 градусов. Держать медную запчасть в очищающем растворе следует 5-8 минут (в случае детали сложной формы — 7-10 минут).

Правила техники безопасности

Во время гальванизации будет происходить множество химических реакций, в атмосферу будут выделяться вредные испарения. В небольших количествах они не представляют опасность для человека. Гальванизация — это долгий процесс, поэтому контакт человека с этими испарениями следует минимизировать. Гальванизацию рекомендуется проводить в гараже или в мастерских (на кухне такую операцию проводить не следует).

Чтобы удалять вредные испарения, помещение должно быть оборудовано вытяжкой или вытяжными вентиляторами. Человеку рекомендуется надеть на руки резиновые перчатки, которые будут минимизировать контакт кожи с химическими реагентами. На лицо следует надеть маску-респиратор и очки, которые будут защищать слизистые оболочки от контакта с газообразными испарениями. Во время гальванизации ни в коем случае нельзя пить или есть. Если во время гальваники Вам стало плохо, то необходимо срочно обесточить генератор и прекратить процедуру.

Разновидности гальваники

Итак, мы рассмотрели основы гальваники — узнали химическую основу этого процесса, поняли, как собрать ванночку, изучили правила техники безопасности. Давайте же теперь узнаем, как делается гальваника в домашних условиях. В нашем обзоре мы рассмотрим 4 основных технологии гальванизации — хромирование, цинкование, никелирование и серебрение. Некоторые в домашних условиях также выполняют меднение и латунирование (латунь — сплав на основе меди и цинка). Однако для полноценного латунирования/меднения требуются цианистые соли, которые при электролизе выделяют особо токсичные опасные вещества. Поэтому в обзоре мы эту процедуры рассматривать не будем.

Однако для полноценного латунирования/меднения требуются цианистые соли, которые при электролизе выделяют особо токсичные опасные вещества. Поэтому в обзоре мы эту процедуры рассматривать не будем.

Хромирование

При хромировании на поверхности детали создается тонкий слой, состоящих из хрома. Покрытие на основе хрома отлично защищает деталь от ржавчины, а также улучшает ее теплопроводность и химическую инертность. Еще одна полезная функция хромирования — декоративная (хром обладает приятным металлическим блеском, который радует глаз). В домашних условиях вы не можете сделать глубокое хромирование. Для этого требуется ток большой силы (100 ампер и выше). Однако сделать поверхностное хромирование для улучшения физических и эстетических свойства запчасти Вы сможете.

Этапы хромирования:

- Перед хромированием рекомендуется нанести на поверхность запчасти защитный слой на основе меди и никели. Сделать это можно с помощью операций никелирования. Зачем нужны эти процедуры? Объяснение простое — из-за химических особенностей вещества хромовое покрытие обладает пористой структурой.

Это снижает сцепление ионов хрома с поверхности детали. Никель или медь позволяют снизить пористость, что улучшает сцепление хрома с поверхности запчасти.

Это снижает сцепление ионов хрома с поверхности детали. Никель или медь позволяют снизить пористость, что улучшает сцепление хрома с поверхности запчасти. - После никелирования можно приступать к хромированию. Для этого Вам понадобятся анод-пластинки на основе свинца (93-95%) и олова/сурьмы (до 7%). В качестве электролита используйте смесь хромовой (250-300 г) и серной кислот (2-3 г), оптимальная температура нагрева электролита — 50-60 градусов. Срок операции — 30-50 минут. По завершении процедуры рекомендуется промыть запчасть в слабом растворе соды.

Цинкование

Чтобы увеличить прочность запчасти и защитить ее от коррозии, может применяться процедура цинкования. Как ясно из названия, во время цинкования запчасть покрывается тонким слоем цинка. Операция цинкования — наиболее простая с технологической точки зрения. Для ее проведения нужно небольшое количество цинкового электролита (основным источником цинка будет выступать анод-пластинка). Процедура цинкования выглядит так:

- Приготовьте электролит — в 1 литре воды растворите 175 г сульфатного цинка, добавьте 30-40 г сернокислого аммония и немного ацетата натрия (10 г).

- Погрузите в приготовленный электролитический раствор анод с цинковой пластиной. Размеры пластины могут быть небольшими.

- Погрузите в раствор деталь для цинкования и включите источник постоянного тока. Срок цинкования — 50-60 минут. Электролит для цинкования нагревать не нужно.

Никелирование

Никелирование позволяет получить приятное отражающее покрытие на поверхности детали. С химической точки зрения никель является инертным веществом, поэтому никелевое покрытие будет защищать изделие от воды и легких химических токсинов. Никелирование (как и цинкование) является простой технологической операцией, а начинающий справится с ней. Процедура выглядит так:

- Для приготовления электролита смешайте следующие вещества — водный раствор сернокислого натрия (300 г), водный раствор хлористого никеля (70 г), чистая борная кислота (50 г).

- Нагрейте электролит до температуры 50-60 градусов, поместите запчасть в электролитический раствор, настройте генератор на силу тока 3-5 ампер.

- Проводите обработку в течение 50-60 минут. Обратите внимание, что испарения никеля являются токсичными, поэтому не забудьте надеть перчатки, маску или очки на лицо.

Серебрение

Позволяет получить на поверхности запчасти тонкий прочный слой серебра. Серебрение также можно делать для повышения электропроводности запчасти. По экономическим соображениям эта процедура выполняется редко (серебро является дорогим материалом). Процедура серебрения выполняется так:

- Электролит для серебрения лучше купить в магазине, поскольку приготовить его самому будет нелегко (и дорого). Хотя при желании вы можете сделать его самостоятельно, смешав чистую воду, хлористое серебро, железно цианистый калий и кальцинированную соду.

- Влейте электролит в ванночку. Если температура воздуха находится ниже 20 градусов — нагрейте электролит до этой температуры с помощью электрической плитки.

- Поместите запчасть в ванночку с электролитом. Проводите серебрение в течение 40-50 минут.

По завершении процедуры можете помыть изделие в слабом растворе соды.

По завершении процедуры можете помыть изделие в слабом растворе соды. - Не забывайте о правилах техники безопасности, поскольку железно цианистый калий при электролизе выделяет опасные вещества.

Заключение

Гальваникой называют сложную электрохимическую реакцию, с помощью которой можно на поверхность металлических изделий можно наносить дополнительный слой металла. Дополнительный слой выполняет различные функции — защитную, антикоррозийную, эстетическую. Для гальваники нужно сделать ванночку, подключенную к источнику постоянного тока. Для запуска реакции в ванночку нужно налить электролит и опустить туда обрабатываемую деталь. Состав электролита зависит от типа реакции. Выполнить гальванику можно в домашних условиях. Основные технологии гальваники — никелирование, хромирование, серебрение, цинкование и другие.

Используемая литература и источники:

- Ф.Ф. Ажогин и гр. авторов. Гальванотехника; Спр. издание / Под редакцией А.М. Гринберга.

— Москва: Металлургия, 1987.

— Москва: Металлургия, 1987. - Томашов Н. Д., Чернова Г. П. Пассивность и защита металлов от коррозии. — М., 1965.

- Новаковский В. М. Обоснование и начальные элементы электрохимической теории растворения окислов и пассивных металлов // В сб.: Коррозия и защита от коррозии. Т. 2. — М., 1973.

- Статья на Википедии

Как это работает: Гальваника (восстановление потира)

Неделю назад меня снова пригласили в гальваническую лабораторию посмотреть, как будут восстанавливать один интересный предмет.

Из Богоявленского собора на восстановление принесли потир.

Потир — сосуд для христианского богослужения, применяемый при освящении вина и принятии причастия.

Как правило, потир — чаша с длинной ножкой и круглым основанием, большим по диаметру, иногда сделанная из ценных материалов (золота, серебра), бронзы, отделочных камней. (Википедия)

Этому потиру уже более 10 лет, когда то он был покрыт сусальным золотом и применялся только в особых случаях. В потир наливали елей (Елей — масло оливы, которое употребляется в церкви для помазания.) Но со временем слой золота стерся и было решено попробовать его восстановить.

В потир наливали елей (Елей — масло оливы, которое употребляется в церкви для помазания.) Но со временем слой золота стерся и было решено попробовать его восстановить.

Батюшка попросил покрыть потир серебром.

Сначала разберем потир на части.

Отполируем, что бы снять остатки старого покрытия и очистить поверхность для более однородного нанесения.

Внутреннею часть основания покрываем «Кузбасс-лаком», ее не нужно серебрить и лак защитит ее от окисления.

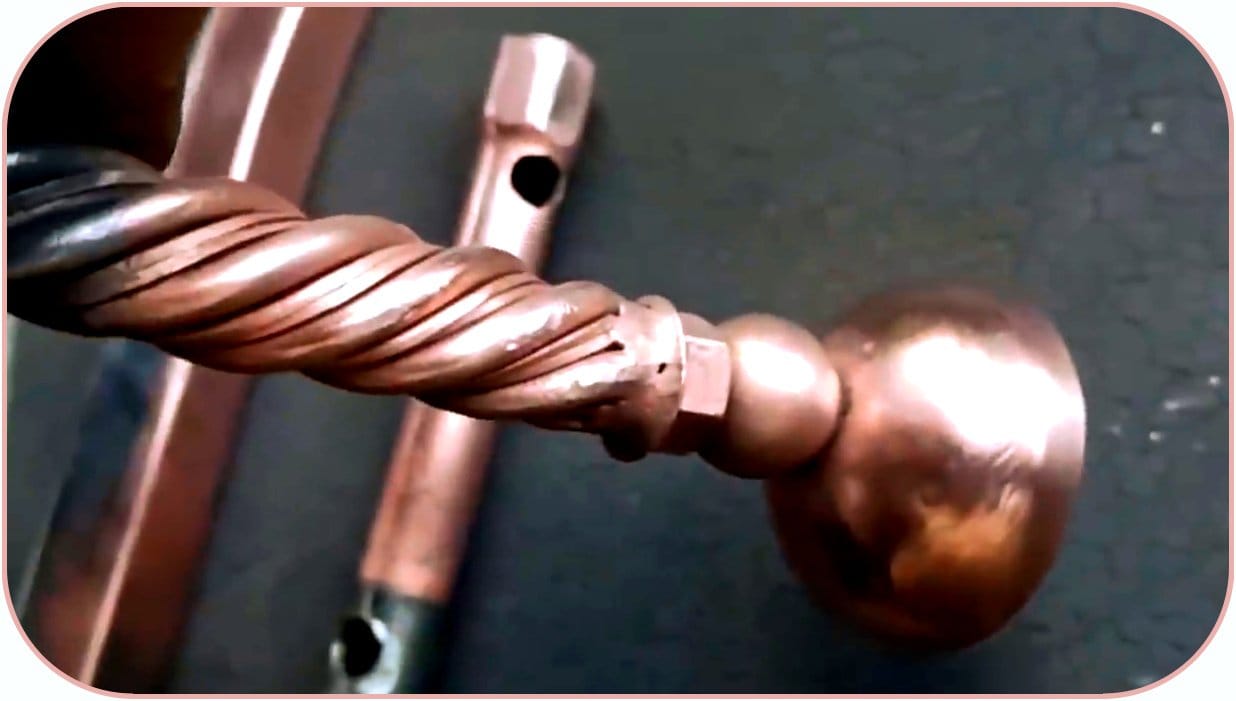

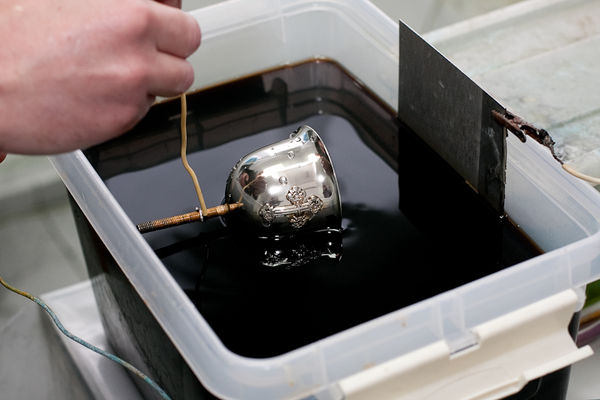

Первой на серебрение уходит чаша.

Уже через несколько минут она выглядит совсем по другому. Для равномерного покрытия чашу постоянно «болтали» в растворе серебра.

Затем отправляем в раствор основание и ножку.

В процессе работы крест на чаше было решено покрыть золотом, для этого часть поверхности, которая должна остаться серебряной покрываем обычным лаком для ногтей, а крест оставляем без покрытия.

Основание уже к этому времени готово, вынимаем.

Теперь ответственный этап работы: необходимо опустить в раствор золота только ту часть чаши где необходимо покрытие из золота, но при этом не допустив попадания раствора во внутрь, иначе внутренняя часть потира может покрыться золотом.

Пинцетом убираем небольшие промахи и лишний лак.

Теперь полируем.

И можно приступать к сборке.

Вот и чаша готова, что бы вернуться обратно в собор и служить еще долгие годы прихожанам.

P.S. Потир был восстановлен бесплатно. Ни у кого не возникло даже идеи просить за такую работу оплату.

PROMFOTO из ЖЖ: Как это работает: Гальваника (восстановление потира) — ZAVODFOTO.RU

Неделю назад меня снова пригласили в гальваническую лабораторию посмотреть, как будут восстанавливать один интересный предмет.

Из Богоявленского собора на восстановление принесли потир.

Потир — сосуд для христианского богослужения, применяемый при освящении вина и принятии причастия.

Как правило, потир — чаша с длинной ножкой и круглым основанием, большим по диаметру, иногда сделанная из ценных материалов (золота, серебра), бронзы, отделочных камней. (Википедия)

Этому потиру уже более 10 лет, когда то он был покрыт сусальным золотом и применялся только в особых случаях. В потир наливали елей (Елей — масло оливы, которое употребляется в церкви для помазания.) Но со временем слой золота стерся и было решено попробовать его восстановить.

Батюшка попросил покрыть потир серебром.

Сначала разберем потир на части.

Отполируем, что бы снять остатки старого покрытия и очистить поверхность для более однородного нанесения.

Внутреннею часть основания покрываем «Кузбасс-лаком», ее не нужно серебрить и лак защитит ее от окисления.

Первой на серебрение уходит чаша.

Уже через несколько минут она выглядит совсем по другому. Для равномерного покрытия чашу постоянно «болтали» в растворе серебра.

Затем отправляем в раствор основание и ножку.

В процессе работы крест на чаше было решено покрыть золотом, для этого часть поверхности, которая должна остаться серебряной покрываем обычным лаком для ногтей, а крест оставляем без покрытия.

Основание уже к этому времени готово, вынимаем.

Теперь ответственный этап работы: необходимо опустить в раствор золота только ту часть чаши где необходимо покрытие из золота, но при этом не допустив попадания раствора во внутрь, иначе внутренняя часть потира может покрыться золотом.

Пинцетом убираем небольшие промахи и лишний лак.

Теперь полируем.

И можно приступать к сборке.

Вот и чаша готова, что бы вернуться обратно в собор и служить еще долгие годы прихожанам.

P.S. Потир был восстановлен бесплатно. Ни у кого не возникло даже идеи просить за такую работу оплату.

Виниловые пластинки основные термины | Винилология

Обсудим значения терминов, которые необходимо понимать, чтобы разбираться в различных изданиях пластинок. Замечание: на английском языке приведены не буквальные переводы, а наиболее подходящие по смыслу и общепринятые эквиваленты.

Замечание: на английском языке приведены не буквальные переводы, а наиболее подходящие по смыслу и общепринятые эквиваленты.

Некоторые термины исторически трактуются неоднозначно. В данной статье мы определяем то, как именно мы будем в дальнейшем их трактовать (например — термин «матрица»).

DMM (Direct Metal Mastering)

В отличие от традиционного способа, нарезка звуковой дорожки по данной технологии производится на медный диск. Это диск способен уже служить образом для изготовления штампов, таким образом исчезала необходимость в промежуточной паре операции «зеркалирования» — в создании «мастера» и «позитива». Технически эта технология нарезки избавлена от многих недостатков традиционной, но привносит свои недостатки. Что касается звучания пластинок, изготовленных данным способом, — вопрос спорный и поднимать его в данной статье мы, пожалуй, не станем.

В отличие от традиционного способа, нарезка звуковой дорожки по данной технологии производится на медный диск. Это диск способен уже служить образом для изготовления штампов, таким образом исчезала необходимость в промежуточной паре операции «зеркалирования» — в создании «мастера» и «позитива». Технически эта технология нарезки избавлена от многих недостатков традиционной, но привносит свои недостатки. Что касается звучания пластинок, изготовленных данным способом, — вопрос спорный и поднимать его в данной статье мы, пожалуй, не станем.Metalwork (англ.) — важный термин, аналог которому в русском языке подобрать сложно (буквально — работа с металлом). По смыслу может быть заменен термином «гальваника». В общем, metalwork — это работа с различными промежуточными металлическими оттисками будущей пластинки. На Западе существовали отдельные компании, специализировавшиеся именно на данном виде работ — тиражировании металлических оттисков.

Ацетат (англ. acetate) — тот же нарезанный лаковый диск. Термин пришел из тридцатых годов, когда эти диски делали из ацетата целлюлозы, впоследствии использовались, конечно, другие материалы. Как правило, ацетатом сейчас называют лаковый диск, который не пошел в производство, а был нарезан для тестирования или для одноразового использования (на радиостанции, например). Надо понимать, что ацетат — всегда односторонний и, конечно, сделан не из винила. Не путайте этот термин с тестовым отпечатком (test pressing). Очень часто продавцы предлагают тестовые отпечатки, называя их ацетатами, это абсолютно не корректно!

acetate) — тот же нарезанный лаковый диск. Термин пришел из тридцатых годов, когда эти диски делали из ацетата целлюлозы, впоследствии использовались, конечно, другие материалы. Как правило, ацетатом сейчас называют лаковый диск, который не пошел в производство, а был нарезан для тестирования или для одноразового использования (на радиостанции, например). Надо понимать, что ацетат — всегда односторонний и, конечно, сделан не из винила. Не путайте этот термин с тестовым отпечатком (test pressing). Очень часто продавцы предлагают тестовые отпечатки, называя их ацетатами, это абсолютно не корректно!

Винил (англ. vinyl) — сокращенное название полимера «поливинилхлорид», или ПВХ. Является основным компонентом смеси для производства грампластинок. Строго говоря, винил — термин химический, обозначает радикал (т.е. часть молекулы) этилена. В настоящее время термин «винил» широко употребляется в значении «грампластинка».

Внутренний конверт (англ. inner sleeve, bag) — конверт, помещаемый внутрь обложки альбома и используемый для дополнительной сохранности диска — он может содержать или не содержать информацию, может быть картонным, бумажным, полиэтиленовым и т.д.

inner sleeve, bag) — конверт, помещаемый внутрь обложки альбома и используемый для дополнительной сохранности диска — он может содержать или не содержать информацию, может быть картонным, бумажным, полиэтиленовым и т.д.

Дистрибьютор (англ. distributor) — фирма, осуществляющая хранение готовой продукции и её распространение, продвижение на рынке, во многих случаях — и производство пластинок. Термин «дистрибуция» применительно к индустрии грампластинок иногда использовали синонимично термину «маркетинг», хотя, строго говоря, это не вполне корректно.

Звукозаписывающая компания (синоним — лейбл, англ. recording company, label) — компания, фирма, обладающая правами на издание записей исполнителя и обеспечивающая их распространение. У звукозаписывающей компании и множество других функций, но эти две наиболее существенны для нас.

Издание, тираж, выпуск (сленг — пресс, англ. pressing, run, issue) — близкие по смыслу термины, но есть, всё же, нюансы.

Конверт (англ. sleeve, в буквальном переводе — рукав): в общем, конверт и обложка — сходные по смыслу и взаимозаменяемые понятия, но конвертом всё же разумнее называть внутренний конверт для пластинки — см. термин. А обложка (cover) — то, что снаружи. Для семидюймовых дисков (миньонов) как правило, используется только термин «конверт» (sleeve).

Контрактное издание (англ. contract pressing) — тираж пластинки, выпущенный сторонним производителем (заводом). Знание нюансов контрактных изданий очень важно. См. статью Контрактное издание.

Лаковый диск, лакер (англ. lacquer) — алюминиевый диск, покрытый нитроцеллюлозным лаком, на котором нарезается звуковая дорожка. Служит основой для цепочки последующих отпечатков, получаемых электрохимическим способом: лаковый диск (позитивный) — мастер (негативный) — позитив (позитивный) — штамп (негативный) — пластинка.

lacquer) — алюминиевый диск, покрытый нитроцеллюлозным лаком, на котором нарезается звуковая дорожка. Служит основой для цепочки последующих отпечатков, получаемых электрохимическим способом: лаковый диск (позитивный) — мастер (негативный) — позитив (позитивный) — штамп (негативный) — пластинка.

Лейбл (англ. label) — широко используется не только в значении «этикетка», но также в значении «звукозаписывающая компания».

Мастеринг (англ. mastering) — процесс финальной обработки звука перед нарезкой лакового диска и собственно процесс нарезки. Очень важный термин, т.к. именно мастеринг в основном определяет, как пластинка будет звучать. В общем, мастеринг — перенос информации с ленты на лаковый диск, в процессе которого звук определенным образом меняется.

Мастер (англ. master, father) — металлический негативный отпечаток лакового диска. Как правило, производится в единственном экземпляре, т.к. после «зеркалирования» лаковый диск приходит в негодность.

Мастер-лента (master tape) — магнитофонная лента с окончательным вариантом записи. Строго говоря, источником для нарезки лакового диска служила копия мастер-ленты, специальным образом подготовленная для нарезки (vinyl cutting master).

Матрица (англ. matrix) — В одном из своих общих значений матрица — это некий инструмент для создания предметов подобной себе формы. В производстве пластинки, говоря совсем строго, каждый из последовательных оттисков с нанесёнными на него музыкальными дорожками, является матрицей для последующего оттиска. То есть для мастера матрицей является лаковый диск, для позитива матрицей является мастер и т.д. На практике, в разных странах и на разных заводах матрицей могли называть, например, как негативный мастер диск (master, father), так и позитивный диск (mother). Для изучения различных вариантов пластинок, наиболее целесообразно ассоциировать матрицу с ЛАКОВЫМ ДИСКОМ или же С ЕГО ОТПЕЧАТКОМ, МАСТЕРОМ. Номер матрицы, отпечатанный на лаковом диске, включает (как правило) его порядковый номер и переносится, естественно, на все последующие отпечатки вплоть до готовой пластинки.

Монтажное кольцо (англ. mounting ring, pressing ring) — отпечаток на этикетке в виде окружности, может быть вдавленным или выпуклым. Это — ничто иное, как след от болта или гайки, которыми крепится штамп к пресс-форме. В разные периоды времени заводы использовали разные пресс-формы, поэтому по типу монтажного кольца можно приблизительно датировать экземпляр пластинки.

Номер матрицы (англ. matrix number) — информация, указанная на сбеге пластинки и содержащая каталожный (или заводской) номер пластинки, нумерацию стороны и, что самое важное — порядковый номер лакового диска. В этот термин можно включить также и другую информацию о мастеринге, содержащуюся на сбеге. В настоящее время большинство коллекционеров понятие «номер матрицы» связывают именно с порядковым номером лакового диска, т.е. нарезки. Однако, в корне неверно включать в понятие «номер матрицы» нумерацию позитива и штампа.

Обложка (англ. cover): Строго говоря, под обложкой чаще понимается наружная, оформленная и несущая информацию обложка пластинки. На заводе EMI в Англии использовали термин «jacket».

cover): Строго говоря, под обложкой чаще понимается наружная, оформленная и несущая информацию обложка пластинки. На заводе EMI в Англии использовали термин «jacket».

Персональная этикетка (специальная этикетка) (англ. custom label) — этикетка с дизайном, созданным специально для данного альбома.

Позитив («мать», англ. positive, mother) — металлический диск с дорожками («позитивный»), отпечатками которого являются штампы. Сам позитив, в свою очередь, является отпечатком мастера (мастер — диска). Из одного мастера можно было получить до 20 позитивов (в исключительных случаях — и более).

Пресс-форма (англ. mould) — деталь пресса для производства пластинок, которая удерживает штамп. Между двумя пресс-формами и выпрессовывается диск. Пресс-форма определяет профиль зоны этикетки — кольца, выпуклости, углубления и т.д.

Промо экземпляр (англ. promo copy, white label promo): пластинка из ограниченного, предварительного тиража, отпечатанная в целях рекламы. Как правило, этикетки на них имели белый фон. Существует мнение, что такие экземпляры звучат особенно хорошо, и это мнение не лишено смысла просто потому, что они — из ранних партий. Но какого-то особого внимания промо экземплярам не уделяли, это, по сути, — стандартные отпечатки из первого тиража. Данный термин, в основном, применим к американским пластинкам. В Великобритании такие экземпляры чаще назывались Factory Sample Copy и имели обычные этикетки, но с наклеенными стикерами. Также в Великобритании для предварительного ознакомления использовались test pressings (тестовые экземпляры) с белыми этикетками. Помним, однако, что переиздания (или просто поздние тиражи) тоже иногда предварялись промо экземплярами!

Как правило, этикетки на них имели белый фон. Существует мнение, что такие экземпляры звучат особенно хорошо, и это мнение не лишено смысла просто потому, что они — из ранних партий. Но какого-то особого внимания промо экземплярам не уделяли, это, по сути, — стандартные отпечатки из первого тиража. Данный термин, в основном, применим к американским пластинкам. В Великобритании такие экземпляры чаще назывались Factory Sample Copy и имели обычные этикетки, но с наклеенными стикерами. Также в Великобритании для предварительного ознакомления использовались test pressings (тестовые экземпляры) с белыми этикетками. Помним, однако, что переиздания (или просто поздние тиражи) тоже иногда предварялись промо экземплярами!

Сбег (англ. run-out groove, run-off, dead wax): область пластинки вокруг этикетки, не содержащая музыкальной информации. На сбеге наносятся очень важные данные о пластинке — номер матрицы, позитива, штампа. Зачастую там присутствует информация о заводе, где отпечатан диск, студии, где произведен мастеринг и инженере, осуществившем мастеринг.

Состояние, оценка состояния (англ. condition, grading): отражает степень износа диска, обложки и прочих элементов альбома по отношению к состоянию абсолютно нового экземпляра. Существует несколько систем оценки состояния (grading systems), подробнее — в соответствующей статье.

Тестовый отпечаток (англ. test pressing): тестовый, пробный экземпляр пластинки, печатался, как правило, с первого штампа. Не путать с ацетатом! Test pressing — это полноценная виниловая пластинка, хотя иногда тестовые отпечатки бывают и односторонние.

Штамп или стампер (англ. stamper) — металлический диск («негативный»), с которого прессуется пластинка. Очевидно, что для одного диска необходимо два штампа — по одному на каждую сторону. Получается электрохимическим «зеркалированием» позитива. На базе одного позитива производили до 70 штампов (иногда — больше). А с одной пары штампов печатали от 300 до 5000 дисков.

Этикетка (синонимы, в т. ч. сленг: лейбл, пятак, яблоко) (англ. label) — бумажная наклейка в центре пластинки, несущая информацию о ней. Строго говоря, этикетка не наклеивается, а впрессовывается в диск в процессе печатания (хотя, существовали и другие, более экзотические, технологии). В определенные периоды времени этикетки одной и той же фирмы грамзаписи имели идентичный дизайн. Английское label используется также в значении «звукозаписывающая компания».

ч. сленг: лейбл, пятак, яблоко) (англ. label) — бумажная наклейка в центре пластинки, несущая информацию о ней. Строго говоря, этикетка не наклеивается, а впрессовывается в диск в процессе печатания (хотя, существовали и другие, более экзотические, технологии). В определенные периоды времени этикетки одной и той же фирмы грамзаписи имели идентичный дизайн. Английское label используется также в значении «звукозаписывающая компания».

Главная страница – ПО Туламашзавод

Производственное объединение Туламашзавод — один из крупнейших холдингов, включающий в себя материнскую Акционерную компанию Туламашзавод и двадцать дочерних обществ, в равной степени ориентированных как на выпуск изделий для оборонной промышленности, так и на производство продукции гражданского назначения.

Читать далее

Холодно-листовая штамповка

Термообработка

Сборка и испытания

Литейное производство

Кузнечное производство

Гальваника

Полный список

КАШТАН

Зенитный ракетно-артиллерийский комплекс

АО-18К (6К30ГШ)

Шестиствольный зенитный автомат

ПАЛЬМА

Зенитный артиллерийский комплекс

АК-630М

30-мм автоматическая артиллерийская установка

АК-630М-2 ДУЭТ

30-мм корабельная двухавтоматная АУ

АО-18 (ГШ-6-30К)

30-мм шестиствольный зенитный автомат

Полный список

ТМЗ-450Д и ТМЗ-520Д

Малогабаритные универсальные дизели

АД6-230-В, АД6У-400-В, АД4-230-В, АД4-Т400

Агрегаты дизель-генераторные

ДГУ5-П27,5-ВМ1

Дизель-генераторная установка

Электроагрегаты

с дизелем ТМЗ-450Д

Дизель-насосные агрегаты

с дизелем ТМЗ-520Д

МПУ-2000, МПУ-2000-М2

Мобильные пожарные установки

Полный список

2021. 10.29

10.29

Туламашзавод на выставке «Интерполитех-2021»

Акционерная компания «Туламашзавод» представила свою продукцию на юбилейной XXV Международной выставке средств обеспечения безопасности государства «Интерполитех-2021».

2021.10.25

Народное признание

Туламашзавод стал лауреатом премии «Тульский бренд – 2021». Награду за победу в номинации «Оборонные предприятия» заместителю ГД по инвестиционной деятельности С.И. Казакову вручил заместитель председателя Тульской областной Думы А.А. Балберов

2021.10.19

Колыбель народного творчества

20 октября Дворцу культуры АО «АК «Туламашзавод» исполняется 90 лет.

2021.10.11

Слагаемые успеха: инженерная мысль и рабочая сноровка

Второй конкурс профессионального мастерства среди работников предприятий ООО «ТОР» прошел 8 октября в учебном центре АО «АК «Туламашзавод».

3dp и не только, как способ изготовления деталей из металла

Какой способ изготовления деталей из металла выбрать? Вот 3 варианта, которые мы рассмотрим сегодня в рамках данного материала.

Раскрыть тему в беседе с нашим корреспондентом согласились сотрудники одной из профильных компаний. Вот, что они поведали.

3D-печать на металле

В 3D-печати металлом используются точные лазеры. 3D печать идеально подходит для экспериментов – изготовление деталей в небольших объемах. Из минусов, данный способ не так масштабируем, как многие другие процессы обработки металлов (например, литье, фрезеровка и др.). Поэтому его часто используют для изготовления прототипов, а также как заменитель мелкосерийного литья. Больше узнать о 3D-печати вы можете на сайте наших сегодняшних собеседников – https://3dprintspb.com/.

3D-печать, также известная как аддитивное производство, плавит металл в контролируемой среде с помощью источника энергии. При прямом лазерном спекании металла (DMLS) металлический порошок наплавляется слой за слоем с помощью лазера в инертной среде.

При струйной обработке связующего можно получить металлический композит, такой как бронза и сталь, или монолитный сплав, в зависимости от потребностей. Металлическая 3D-печать уникальна тем, что с ее помощью можно изготавливать цельные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных функций с традиционными процессами является построение решетчатых структур на деталях. Это невозможно при использовании традиционных методов формования или литья.

Металлическая 3D-печать уникальна тем, что с ее помощью можно изготавливать цельные сборки и геометрические формы с недоступными областями с использованием стандартных инструментов. Примером недоступных функций с традиционными процессами является построение решетчатых структур на деталях. Это невозможно при использовании традиционных методов формования или литья.

Типичный исходный материал для металлической 3D-печати – это распыленный порошок, но иногда он может быть листовым или проволочным. Обычные металлические материалы включают порошок из нержавеющей стали, титана, инконеля, меди или алюминия.

Внедрение новых материалов для металлических 3D-принтеров требует значительных исследований для создания надежных деталей без дефектов. Это означает, что выбор материалов, доступных в настоящее время для 3D-печати металла, ограничен по сравнению с механической обработкой, литьем металла и другими методами изготовления.

Где используется?

Несмотря на свои ограничения, 3D-печать металлом имеет почти универсальное применение. Благодаря прямому цифровому производству детали, напечатанные на 3D-принтере, часто можно производить быстро в небольших объемах без затрат на инструменты. Инженеры могут экспериментировать с 3D-печатью, чтобы предварять производство практически любой детали, а также проектировать особенности деталей, характерные для таких приложений, как легкие механические аэрокосмические компоненты.

Благодаря прямому цифровому производству детали, напечатанные на 3D-принтере, часто можно производить быстро в небольших объемах без затрат на инструменты. Инженеры могут экспериментировать с 3D-печатью, чтобы предварять производство практически любой детали, а также проектировать особенности деталей, характерные для таких приложений, как легкие механические аэрокосмические компоненты.

Ковка

Ковка, как и литье металла, использовалась веками. Это процесс принудительного нагрева и формовки металлических деталей. На ум приходит знакомый образ кузнеца и наковальни. Сегодня ковка широко используется в автоматизированных производственных процессах.

Современная ковка использует ударные машины для придания металлам желаемых результатов. Ковка производит меньше отходов, чем другие методы, что делает ее более рентабельной для практического применения.

Кованые детали часто бывают прочнее, чем детали, изготовленные другими методами. Это потому, что при ковке используется естественная текстура материалов. При формовании в кузнице материалы не нужно превращать в жидкость, их просто нагревают до пластичного состояния.

При формовании в кузнице материалы не нужно превращать в жидкость, их просто нагревают до пластичного состояния.

Нержавеющая сталь – один из самых распространенных кованых материалов. Алюминий и бронза также являются распространенными материалами для ковки.

Где использовать?

Ковка идеально подходит для любой отрасли. Кованые инструменты, такие как молотки или гаечные ключи, являются распространенными примерами конечных и долговечных компонентов, изготовленных с помощью этого метода.

Штамповка листового металла

Изготовление листового металла предполагает вырезание деталей из металлических листов. Затем вырубленные листы можно обрабатывать с помощью тормозов и штамповочных прессов для создания угловых изгибов и форм, создавая трехмерную структуру. Услуги по изготовлению листового металла включают штамповку для быстрого производства этих деталей. Фактически, штамповка выполняется быстрее, чем любой другой процесс обработки металла.

Штамповочные станки вырезают и сгибают детали из листового металла. Рабочие подают на штамповочные прессы вырезку или рулон листового металла. При гибке прикладывается сила под углом, например, создавая желаемый угол в детали. Производители используют листогибочные прессы для этого процесса, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла можно сваривать или склепывать для создания конструктивных элементов. Вставки с прессовой посадкой, такие как вставки из PEM, могут добавлять элементы сопряжения, такие как выступы, резьбы и многое другое, без необходимости специальной обработки.

Рабочие подают на штамповочные прессы вырезку или рулон листового металла. При гибке прикладывается сила под углом, например, создавая желаемый угол в детали. Производители используют листогибочные прессы для этого процесса, которые доступны в различных размерах и длинах, чтобы удовлетворить потребности производителя. Детали из листового металла можно сваривать или склепывать для создания конструктивных элементов. Вставки с прессовой посадкой, такие как вставки из PEM, могут добавлять элементы сопряжения, такие как выступы, резьбы и многое другое, без необходимости специальной обработки.

Листовой металл часто делают из алюминия, меди или стали. Листовой металл также имеет множество вариантов отделки. Сюда входит анодирование, гальваника, порошковое покрытие и окраска.

Где использовать?

Штамповка делает производство листового металла масштабируемым для любой отрасли. Он идеально подходит для больших объемов и низких затрат. Функциональные детали большого объема, такие как корпуса, шасси и кронштейны, часто выполнены из листового металла.

Производители ежегодно создают сотни миллионов деталей для бытовой, электронной и автомобильной промышленности. Листовой металл и штамповка оптимальны для робототехники.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter

Электролиз — гальваника — серебро, анод, цианид и ложка

Другое важное применение электролитических ячеек — это гальваника серебра, золота, хрома и никеля. Гальваника производит очень тонкое покрытие из этих дорогих металлов на поверхности более дешевых металлов, чтобы придать им внешний вид и химическую стойкость, как у дорогих.

При серебряном покрытии покрываемый предмет (например, ложка) изготавливается из катода электролитической ячейки. Анод представляет собой стержень из металлического серебра, а электролит (жидкость между электродами) представляет собой раствор цианида серебра AgCN в воде.Когда через элемент пропускают постоянный ток, положительные ионы серебра (Ag + ) из цианида серебра мигрируют к отрицательному аноду (ложке), где они нейтрализуются электронами и прилипают к ложке как металлическое серебро:

Между тем серебряный анодный стержень отдает электроны, превращаясь в ионы серебра:

Таким образом, анодный стержень постепенно растворяется, пополняя запасы ионов серебра в растворе. В результате металлическое серебро переместилось с анода на катод, в данном случае — на ложку.Этот процесс продолжается до тех пор, пока на ложке не будет достигнута желаемая толщина покрытия — обычно всего несколько тысячных долей дюйма — или пока серебряный слиток полностью не растворится.

В результате металлическое серебро переместилось с анода на катод, в данном случае — на ложку.Этот процесс продолжается до тех пор, пока на ложке не будет достигнута желаемая толщина покрытия — обычно всего несколько тысячных долей дюйма — или пока серебряный слиток полностью не растворится.

При гальванике с серебром цианид серебра используется в электролите, а не другие соединения серебра, такие как нитрат серебра, AgNO 3 , потому что ион цианида CN — реагирует с ионом серебра Ag + , с образованием комплексного иона Ag (CN) -.Это ограничивает поступление свободных ионов Ag + в раствор, поэтому они могут лишь очень постепенно оседать на катоде. Это обеспечивает более блестящее и прочное серебряное покрытие. Золочение выполняется почти так же, с использованием золотого анода и электролита, содержащего цианид золота, AuCN.

Книги

Чанг, Раймонд. Химия. Нью-Йорк: Макгроу-Хилл, 1991.

Химия. Нью-Йорк: Макгроу-Хилл, 1991.

Шервуд, Мартин и Кристин Саттон, ред. Физический Мир. Определение New York: Oxford, 1991.

в Кембриджском словаре английского языка

Использование ниши включает его роль в органическом синтезе и гальванике объектов металлическим кобальтом. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Методы золочения включают ручное нанесение и склеивание, химическое золочение и гальванику, последнее также называется золочением. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA. По мере роста науки об электрохимии, ее связь с процессом гальваники стала понятной, и были разработаны другие типы недекоративных процессов гальваники металлов.

Из

По мере роста науки об электрохимии, ее связь с процессом гальваники стала понятной, и были разработаны другие типы недекоративных процессов гальваники металлов.

ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Они также применялись в качестве кислородных анодов для гальваники меди и цинка в сульфатных ваннах. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Гальваника металлического хрома из раствора хромата включает образование гидрида хрома. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA. В этом качестве эти растворители используются для очистки металла перед нанесением гальванического покрытия.

Из

В этом качестве эти растворители используются для очистки металла перед нанесением гальванического покрытия.

ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Тонкий слой хрома наносится на предварительно обработанные металлические поверхности с помощью гальванических методов. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Оба процесса используют гальваническое покрытие в больших масштабах и являются важными методами для экономичной и простой очистки цветных металлов. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA. Первым крупным применением было гальваническое покрытие для декоративных целей и в качестве антикоррозийного покрытия.

Из

Первым крупным применением было гальваническое покрытие для декоративных целей и в качестве антикоррозийного покрытия.

ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Поскольку цинк осаждается во время зарядки отрицательного электрода, эта система классифицируется как гибридная проточная батарея. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Юло был экспертом в гальванике и использовал эту технику для изготовления печатных форм для марок. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Покрытие испарением алюминием и гальваника цинком не работают. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.После удаления первоначальной позолоты на бронзу наносили никелевое покрытие размером 500 микродюймов (12,700 микрометров) с использованием гальванического покрытия щеткой. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Процесс включает гальваническое покрытие, пропускание электрического тока через физиологический раствор / цинковый раствор с цинковым анодом и стальным проводником. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Медь с анодов наносится на катоды, а любые загрязнения оседают на дно резервуара. ИзВикипедия

Этот пример взят из Википедии и может быть повторно использован по лицензии CC BY-SA.Эти примеры взяты из корпусов и из источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Cambridge Dictionary, Cambridge University Press или его лицензиаров.

Процесс цинкования — компания Sharretts Plating

ОБНОВЛЕНИЕ(16.04.2021): SPC больше не занимается новым бизнесом по цинкованию.Пожалуйста, обратитесь к нашей странице покрытий, чтобы узнать о других покрытиях, которые мы предлагаем.

Ржавчина — величайший враг практически любого металла, и ее коррозионное воздействие может быть разрушительным. По данным НАСА, потери, связанные с коррозией, для промышленности США составляют примерно 276 миллиардов долларов в год, а мировая цифра приближается к 1 триллиону долларов. Отрасли промышленности, наиболее сильно подверженные коррозии, включают производство и производство, транспорт, правительство, коммунальные услуги и инфраструктуру.

Процесс, известный как цинкование, часто используется для защиты металлов, таких как железо и сталь, от непрекращающихся сил коррозии. Цинкование включает электроосаждение тонкого покрытия из металлического цинка на поверхность другого металлического объекта, известного как подложка. Цинковое покрытие создает физический барьер, предотвращающий попадание ржавчины на нижележащую металлическую поверхность. Цинк выбран из-за его врожденной способности бороться с коррозией. Фактически, цинк часто называют антикоррозийной рабочей лошадкой

В то время как использование соединений цинка началось более 2500 лет назад, производство металлического цинка впервые произошло в Индии примерно в 15 -м веках.Сегодня почти треть всего цинка используется для гальванизации, которая представляет собой покрытие металлической поверхности для защиты от ржавчины. Цинкование — наиболее часто используемый метод гальванизации.

Покрытие цинком: экологически чистая альтернатива

Гальваника цинком — сравнительно недавний процесс, и он не получил широкого распространения примерно до 1980 года. До этого времени кадмий был предпочтительным металлом для гальваники в приложениях, где требовалась максимальная защита от коррозии.Однако кадмий является высокотоксичным веществом, которое может иметь кумулятивный эффект отравления в течение длительного периода времени.

Хотя цинк не может сравниться с кадмием по своим антикоррозийным свойствам, он рассматривается как более экологически безопасная альтернатива. В наши дни использование кадмирования обычно ограничивается приложениями, где покрытие цинком не обеспечивает достаточной защиты от коррозии или требуются дополнительные уровни защиты. Однако использование кадмия в гальванических операциях должно соответствовать действующим экологическим нормам.

Пошаговый процесс цинкования

Цинкование — это относительно сложный процесс, требующий высокого уровня знаний. Также требуется специальное оборудование и механизмы, включая выпрямитель, станцию для нанесения покрытия, дополнительный резервуар для надлежащего растворения цинкового анода и резервуар. Вот обзор того, как работает типичный процесс цинкования:

- Подготовка и очистка поверхности — Важно тщательно очистить поверхность основы перед нанесением покрытия.Любой мусор или загрязнения, оставшиеся на поверхности, будут препятствовать надлежащему прилипанию цинкового покрытия. Раствор щелочного моющего средства обычно используется для очистки поверхности, после которой следует обработка кислотой для удаления поверхностной ржавчины. Эта последняя процедура называется травлением.

- Приготовление раствора для нанесения покрытия — Для цинкования требуется погружение подложки в раствор электролита специальной формулы, называемый ванной для нанесения покрытия.Ванна состоит из раствора ионов металлического цинка и различных химикатов, облегчающих процесс нанесения покрытия. Они также помогают добиться желаемых химических и физических свойств готового продукта. К конкретным типам растворов цинкового электролита относятся:

- Кислотный цинк — Это широко используемая технология нанесения покрытия, известная своей высокой эффективностью, быстрым осаждением и превосходной кроющей способностью. Однако кислотный цинк также обеспечивает плохую метательную способность и распределение толщины.

- Щелочной цинк — Он обеспечивает меньшую эффективность покрытия, чем кислотный цинк, и более низкую скорость электроосаждения, но обеспечивает лучшее распределение толщины и пластичность

- Выбор подходящей процедуры цинкования — После приготовления раствора детали готовы к нанесению покрытия.Выбранный метод может включать покрытие стеллажа, когда более крупные детали прикрепляются к металлическим стойкам, которые помещаются внутри резервуара, содержащего гальваническую ванну. Во время нанесения покрытия детали остаются неподвижными. Покрытие ствола обычно используется для небольших деталей — вместо резервуара для нанесения покрытия детали помещаются внутри ствола и поворачиваются, что обеспечивает более однородную отделку.

- Введение электрического тока — Гальваника также известна как электроосаждение, потому что электрический ток используется для осаждения ионов металла на поверхность подложки.В случае цинкования подложка служит катодом. Постоянный ток, возникающий на аноде, вводится в ванну и течет к подложке. Затем ионы цинка осаждаются на поверхности. Ток течет от катода обратно к аноду, замыкая цепь.

- Процедура последующей обработки — По завершении процесса электроосаждения детали готовы к последующей обработке. Обычно это включает ополаскивание деталей в воде для удаления любых оставшихся загрязнений и остатков гальванической ванны.В случае сильного загрязнения детали, возможно, придется промыть несколько раз. Последний шаг — тщательно просушить оцинкованные детали. В ситуациях, когда требуется дополнительная защита от коррозии, нанесение пассиваторов и герметиков может быть включено в процесс последующей обработки.

Факторы, влияющие на результаты цинкования

Существует множество факторов, которые могут повлиять на результат проекта цинкования, большинством из которых можно эффективно управлять и контролировать опытный поставщик решений для отделки металла.Некоторые факторы включают:

Плотность тока — Плотность постоянного тока, протекающего от анода к катоду, может иметь значительное влияние на толщину цинкового покрытия. Чем выше плотность тока, тем больше толщина покрытия. Если плотность тока превышает практические пределы, вероятно, возникнет морщинистая поверхность подложки.

Температура — Температура гальванической ванны также будет иметь прямое влияние на результат цинкования.Более высокие температуры ванны снижают диффузию водорода на катоде и увеличивают расход отбеливателей и других добавок. Также существует тесная взаимосвязь между температурой и плотностью тока. Когда оба увеличиваются, в результате получается более яркий слой цинка. Когда температура увеличивается, но плотность тока остается неизменной, происходит образование более крупных металлических кристаллов.

Концентрация цинкового налета — Уровень концентрации цинка в растворе для нанесения покрытий влияет на яркость и текстуру покрытого продукта.Более высокие концентрации приведут к более шероховатой поверхности, а более низкие концентрации приведут к более яркой отделке с мелкими кристаллами.

Другие контролируемые факторы, которые влияют на результат при нанесении покрытия цинком, включают:

- Расположение анода и катода

- Состояние поверхности основания

- Перемешивание ванны (или ее отсутствие)

- Использование добавок, таких как поверхностно-активные вещества и отбеливатели

- Концентрация ионов водорода

- Продолжительность фактического времени нанесения покрытия

- Степень фильтрации ванны цинкования

- Эффективность операции ополаскивания

- Концентрация загрязняющих веществ в гальванической ванне

Нанесенное цинковое покрытие обычно имеет тускло-серый цвет, хотя хроматы после обработки доступны в широком диапазоне цветов, включая желтый, синий, черный и оливково-серый.Гальванические детали при желании также можно покрасить. Покрытие из чистого цинка будет иметь твердость от половины до одной трети стали.

Как цинковое покрытие предотвращает коррозию?

Одним из наиболее важных преимуществ цинкования является то, что оно значительно увеличивает коррозионную стойкость нижележащей основы. Но как это происходит на самом деле? Цинк не только создает физический барьер, но и служит жертвенным покрытием. Это означает, что корродирует цинковое покрытие, а не металлическая подложка, которую оно защищает.

Кроме того, цинк реагирует с кислородом атмосферы с образованием оксида цинка. Оксид цинка впоследствии реагирует с водой с образованием гидроксида цинка, который связывается с диоксидом углерода, образуя тонкий слой карбоната цинка. Карбонат цинка прилипает к цинку на покрытом металле, обеспечивая еще большую защиту от коррозии.

Применение цинкования

Гальваническое покрытие цинком находит множество промышленных применений. Цинк может обеспечить антикоррозийное покрытие на небольших металлических деталях, таких как гайки, болты, винты и крепежные детали.Как правило, большинство деталей оборудования покрыто цинком. Оцинкование также получило широкое распространение в автомобильной промышленности в качестве средства защиты таких деталей, как тормозные трубки, тормозные суппорты и компоненты рулевого управления с усилителем.

Кроме того, цинкование используется при производстве танков, бронетранспортеров и другой тяжелой военной техники. Цинкование также может служить в качестве защитного грунтовочного покрытия перед окраской, поскольку оно может способствовать большей адгезии краски.

Другие преимущества цинкования

Цинковое покрытие обеспечивает более чем отличную защиту от коррозии.Другие ключевые причины выбрать цинкование:

- Низкая стоимость — Поскольку цинк можно найти в изобилии, он считается более экономичным способом нанесения покрытия, чем при использовании драгоценных металлов, таких как золото или палладий. Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами.

- Повышенная прочность — Хотя цинк является относительно легким металлом, цинковое покрытие может повысить прочность основы.

- Наплавка с низким напряжением — Нанесение цинкового покрытия не вызовет чрезмерных нагрузок на металлическую деталь или компонент.

- Гибкость — Цинк совместим для использования в широком диапазоне химических составов ванн, обеспечивая большую гибкость для настройки результата нанесения покрытия. Цинк также может быть нанесен как на стеллаж, так и на корпус.

- Пластичность — Цинк является чрезвычайно пластичным металлом, что означает, что его можно растянуть в длинные тонкие пряди без разрушения.Благодаря этому цинку легко придать форму лежащей под ним подложки.

- Устойчивость к высоким температурам — Цинк способен выдерживать температуры до 120 ° F, что может помочь снизить затраты на охлаждение.

- Контроль водородной хрупкости — Цинковые покрытия менее подвержены развитию водородной хрупкости, состояния, при котором металл становится хрупким из-за диффузии водорода по поверхности. Тем не менее, соответствующие процедуры уменьшения водородной хрупкости должны выполняться с нанесением покрытия на высокопрочные металлические крепежные детали.

- Безвредный для окружающей среды — Цинкование считается относительно экологически чистым процессом, особенно по сравнению с его кадмиевым аналогом. Цинк также предлагает возможность вторичной переработки.

- Эстетическая привлекательность — Цинкование может улучшить внешний вид железной или стальной детали или компонента. Использование цветов во время последующей обработки также может помочь вам настроить внешний вид готового продукта.

Когда следует избегать цинкования

Несмотря на то, что цинкование дает множество преимуществ, этот процесс не идеален для всех ситуаций.В частности, следует избегать цинкования критических стальных деталей, которые подвергаются воздействию температур 500 ° F или выше. Его также не следует использовать в морской или морской воде или в тропических средах — эти среды могут способствовать образованию массивной коррозии.

Не наносите цинковое покрытие на оборудование с движущимися частями, которые соприкасаются друг с другом. Цинкование также не следует использовать на продуктах или оборудовании, хранящихся в замкнутых пространствах, которые подвержены сильной конденсации влаги.

Измерение эффективности покрытия цинком

Хороший способ оценить эффективность цинкового покрытия — или способность подложки противостоять коррозии в целом — заключается в применении процедуры, известной как испытание в солевом тумане. Испытание в солевом тумане, часто используемое в автомобильной промышленности, состоит из опрыскивания деталей 5% раствором соли, растворенным в воде, в закрытом шкафу при постоянной температуре 95 ° F.

Испытатели регистрируют, сколько времени требуется для появления «белой» ржавчины, порошкообразного вещества, которое часто образуется на оцинкованной стали, а также более разрушительной «красной» ржавчины.Это указывает на необходимость корректировки процесса цинкования для соответствия желаемым производственным допускам.

Долговечность цинкового покрытия

Существует множество факторов, влияющих на то, насколько долго цинковое покрытие будет обеспечивать надежную защиту от коррозии. Качество покрытия имеет жизненно важное значение, поэтому вам следует внимательно оценить компанию, которую вы выберете для оказания услуг по цинкованию. Более толстые покрытия и использование правильных продуктов для последующей обработки также могут повысить защитные свойства.Окружающая среда также играет важную роль в образовании коррозии.

Покрытие цинковыми сплавами

Цинк часто легирован другими металлами, что может привести к улучшенным характеристикам, чем при нанесении покрытия только цинком. Цинк-никелевый сплав, который может состоять из никелевого компонента в количестве от 6 до 20%, может значительно повысить защиту от коррозии. Цинк-никель в настоящее время широко используется в автомобильной промышленности. Сплав олово-цинк также обеспечивает отличную защиту от коррозии, а также идеальную свариваемость и электрическую проводимость.

Компания Sharretts Plating предлагает полный спектр услуг по цинкованию

SPC — это ваш источник экономичных решений по цинкованию, которые можно настроить в соответствии с потребностями вашей промышленной или производственной деятельности. Мы предлагаем цинкование, которое может обеспечить защитное покрытие для гаек, болтов, винтов, металлических скоб и других важных деталей. Наш процесс цинкования и никелирования также стал предпочтительным выбором в автомобильной промышленности из-за его превосходной защиты от коррозии.

Во время испытаний в солевом тумане наши детали с цинково-никелевым покрытием выдерживали образование белой ржавчины до 500 часов и красной ржавчины до 1000 часов. Вы также будете спокойны, зная, что ваши услуги по цинкованию предоставляются компанией, которая более 90 лет занимается инновациями в области обработки металлов. Свяжитесь с нами сегодня, чтобы узнать больше о многих преимуществах цинкования, или просмотрите наши услуги, чтобы найти то, что лучше всего подходит для вашего применения.

Цинк-никелирование — гальваническое покрытие цинком и никелем

Gatto Industrial Platers специализируется на цинковании и цинково-никелевом покрытии более 40 лет.Оставаясь сосредоточенными на этих процессах, мы стремимся предоставить нашим клиентам непревзойденный уровень качества, обслуживания и опыта.

Запросить цену

Что такое цинк-никель?

Цинк-никель — это покрытие с высокими эксплуатационными характеристиками, которое обеспечивает исключительную коррозионную стойкость, особенно для деталей, используемых в суровых условиях.

Легирование никеля цинком создает уникальный состав, который коррозирует медленнее, чем один цинк. С составом приблизительно 10-15% никеля и остальным цинком, это покрытие из сплава может обеспечить в десять раз большую защиту, чем обычное цинкование.

В различных отраслях промышленности существует растущий спрос на высокую коррозионную стойкость цинк-никелевого сплава из-за таких факторов, как расширенные гарантии на продукцию, более длительные требования к жизненному циклу, более строгие стандарты безопасности и снижение воздействия на окружающую среду. Цинк-никель обычно указывается для следующих применений:

Это также подходящая альтернатива кадмиевому покрытию, обычному покрытию, используемому в высококоррозионных средах. Кадмирование было прекращено из-за проблем, связанных с окружающей средой, и для многих компаний оно было эффективно заменено цинк-никелем.

Процесс цинкования и никелирования

Нанесение цинк-никелевого сплава состоит из двух частей. Для нанесения цинк-никелевого покрытия на поверхность деталей требуется электрический ток с последующим нанесением конверсионного хроматного покрытия, которое защищает слой цинк-никель. Покрытие цинк-никель защищает деталь от влаги и коррозии, а хромат улучшает общие характеристики отделки, предотвращая образование белой ржавчины. При выборе подходящего хромата следует учитывать конечное использование детали.

Существует два типа конверсионных покрытий: шестивалентные и трехвалентные. Шестивалентные хроматы обеспечивают превосходный уровень защиты от коррозии при невысокой стоимости. Однако его использование неуклонно сокращается из-за Директивы о сокращении количества опасных веществ (RoHS), которая запрещает использование шестивалентного хрома в продуктах, продаваемых в Европейский Союз.

Трехвалентные покрытия не содержат шестивалентного хрома, что делает их совместимыми с RoHS. Их производительность значительно возросла, и теперь большинство производителей оригинального оборудования рекомендуют их в качестве замены деталей, традиционно покрытых шестивалентными хроматами.

| Цинк-никелевый сплав | % никель | Цилиндр | Стойка | Солевой спрей | Общие характеристики |

|---|---|---|---|---|---|

| Трехвалентный | 10-15% | ДА | ДА | До 1000 часов | ASTMB841 SAE AMS 2417 ASTM F1941 |

| Шестивалентный | 10-15% | ДА | ДА | До 1000 часов | PS50031 JDM F21 GM 4700 |

| Черный | 10-15% | НЕТ | ДА | До 1000 часов | WSS- M1P87 CATEPILLAR 1E09737F |

Размер Возможности

Gatto управляет линиями цинкования стеллажа и барабана.

| Размер цинк-никелевого резервуара: | Длина 11,5 футов, глубина 5 футов, ширина 30 дюймов |

| Цинк-никель Грузоподъемность: | До 1800 фунтов |

Цинк-никель Преимущества

- Превосходная защита от коррозии — защита до 10 раз выше, чем у обычного цинка.

- Идеально подходит для использования вне помещений или деталей в суровых условиях.

- Эластичное покрытие, сохраняющее хорошую адгезию после формования или гибки постплита.

- Ограничивает тепловую нагрузку на детали, подвергающиеся воздействию высоких температур.

- Термостойкий и может сохранять хорошую защиту от коррозии после воздействия высоких температур.

- Может быть отличной альтернативой кадмированию или горячему цинкованию в определенных областях применения.

- Обеспечивает тонкое, гладкое, однородное покрытие, которое можно использовать на резьбовых деталях или компонентах с жесткими допусками на размеры.

- Превосходная защита от коррозии при использовании в качестве грунтовки перед окраской или порошковым покрытием.

Почему выбирают Gatto

- Объект площадью 210 000 квадратных футов в центре Чикаго.

- Крытые доки на уровне грузовиков.

- Штат опытных грузчиков для обеспечения быстрого и легкого вывоза и доставки.

- Группа технических специалистов по техническому обслуживанию, которые выполняют плановое профилактическое обслуживание для поддержания максимальной производительности оборудования.

- Собственная лаборатория, которая выполняет регулярный анализ гальванических ванн для обеспечения качественного гальванического покрытия.

- Крупнейшие в отрасли линии нанесения покрытий с высокой производительностью, обеспечивающие быстрое выполнение заказов.

- От первоначального запроса предложения до окончательной поставки продукции наши обученные технические специалисты и персонал контролируют каждый заказ, чтобы гарантировать, что детали обрабатываются безопасно, надежно и в соответствии с правильными спецификациями.

Металлообрабатывающая компания | INCERTEC Гальваника и анодирование

INCERTEC — одна из крупнейших сертифицированных компаний по нанесению металлических покрытий в Америке, предлагающая широкий спектр индивидуальные решения из металла для аэрокосмической, медицинской, нефтегазовой промышленности и др.Наши услуги и сертификаты отличают нас от других компаний, занимающихся нанесением покрытий, благодаря нашему широкому спектру методов и возможности. От коммерческого анодирования до разработки продукции, мы стремимся к инновациям и технологическое совершенство.

Компания по анодированию и гальванике, основанная на решениях

INCERTEC , признанная на национальном уровне компания по нанесению гальванических покрытий, предлагает высокотехнологичные специализированные решения по нанесению металлических покрытий для отраслей и продуктов, где важны точность, знания и опыт.Как ведущая компания по нанесению металлических покрытий, мы обеспечиваем высочайшие допуски на самых деликатных деталях с помощью самых сложных масок. Мы делаем это правильно — и делаем это вовремя.ИННОВАЦИИ + СЕРТИФИКАЦИЯ + ТЕХНИЧЕСКИЕ ВОЗМОЖНОСТИ

Название INCERTEC отражает наше стремление сделать все возможное для создания решений для наших клиентов и превзойти их ожидания в качестве ведущей компании по анодированию и отделке металла. Такой способ ведения бизнеса сделал нас надежным партнером не только для выполнения стандартных работ по нанесению металлического покрытия, анодирования и отделки, но также и для нанесения покрытия на пластмассы, жестких покрытий при НИОКР и снижения затрат.

НАША РЕПУТАЦИЯ КАК ПОКРЫТИЯ НЕПРЕВЗОЙДЕНА

INCERTEC — одна из крупнейших компаний по нанесению металлических покрытий в Америке. У нас есть разрешения от многих крупнейших мировых компаний в области авиакосмической, медицинской техники и обороны. Заказчики из этих отраслей доверяют INCERTEC свои самые взыскательные и важные потребности в покрытии. Хотя золочение, химическое никелирование, меднение и анодирование — это лишь некоторые из наших основных направлений деятельности, у нас есть возможности и внутренний опыт для решения практически любого проекта.Свяжитесь с нами сегодня, чтобы узнать больше или запросить смету.

Гальваника — Энциклопедия Нового Света

Пример ячейки для золочения.

Гальваника включает покрытие электропроводящего объекта слоем металла с использованием электрического тока. Обычно этот процесс используется для нанесения липкого поверхностного слоя металла, имеющего некоторые желаемые свойства, такие как абразивная стойкость и износостойкость, защита от коррозии, смазывающая способность или улучшение эстетических качеств, на подложку, лишенную этого свойства.Он также используется для увеличения толщины деталей меньшего размера.

Процесс, используемый при гальванике, называется электроосаждением и аналогичен гальваническому или электрохимическому элементу, действующему в обратном направлении. Деталь, которую нужно покрыть, является катодом схемы, в то время как анод сделан из металла, который должен быть нанесен на деталь. Оба эти компонента погружены в раствор, содержащий одну или несколько солей металлов, а также другие ионы, которые пропускают электрический ток. Выпрямитель подает на катод постоянный ток, заставляя ионы металла в растворе терять свой заряд и оседать на катоде.По мере прохождения электрического тока через цепь анод медленно растворяется и пополняет запасы ионов в ванне. [1]

Напротив, в других процессах гальваники используется неплавящийся анод, например свинец. В этих ситуациях ионы металла, который нужно покрыть, должны периодически пополняться в ванне по мере того, как пластина формируется из раствора. [2]

Процесс