Электролизер. Виды и типы. Устройство и работа. Применение

Электролизер – это специальное устройство, которое предназначено для разделения компонентов соединения или раствора с помощью электрического тока. Данные приборы широко используются в промышленности, к примеру, для получения активных металлических компонентов из руды, очищения металлов, нанесения на изделия металлических покрытий. Для быта они используются редко, но также встречаются. В частности для домашнего использования предлагаются устройства, которые позволяют определить загрязненность воды или получить так называемую «живую» воду.

Основа работы устройства принцип электролиза, первооткрывателем которого считается известный зарубежный ученый Фарадей. Однако первый электролизер воды за 30 лет до Фарадея создал русский ученый по фамилии Петров. Он на практике доказал, что вода может обогащаться в катодном или анодном состоянии. Несмотря на эту несправедливость, его труды не пропали даром и послужили развитию технологий. На данный момент изобретены и с успехом используются многочисленные виды устройств, которые работают по принципу электролиза.

На данный момент изобретены и с успехом используются многочисленные виды устройств, которые работают по принципу электролиза.

Электролизер работает благодаря внешнему источнику питания, который подает электрический ток. Упрощенно агрегат выполнен в виде корпуса, в который вмонтировано два или несколько электродов. Внутри корпуса находится электролит. При подаче электрического тока происходит разложение раствора на требуемые составляющие. Положительно заряженные ионы одного вещества направляются к отрицательно заряженному электроду и наоборот.

Основной характеристикой подобных агрегатов является производительность. То есть это количество раствора или вещества, которое установка может перерабатывать за определенный период времени. Данный параметр указывается в наименовании модели. Однако на него также могут влиять и иные показатели: сила тока, напряжение, вид электролита и так далее.

Виды и типыПо конструкции анода и расположению токопровода электролизер может быть трех видов, это агрегаты с:

- Прессованными обожженными анодами.

- Непрерывным самообжигающимся анодом, а также боковым токопроводом.

- Непрерывным самообжигающимся анодом, а также верхним токопроводом.

Электролизер, используемый для растворов, по конструктивным особенностям можно условно разделить на:

- Сухие.

- Проточные.

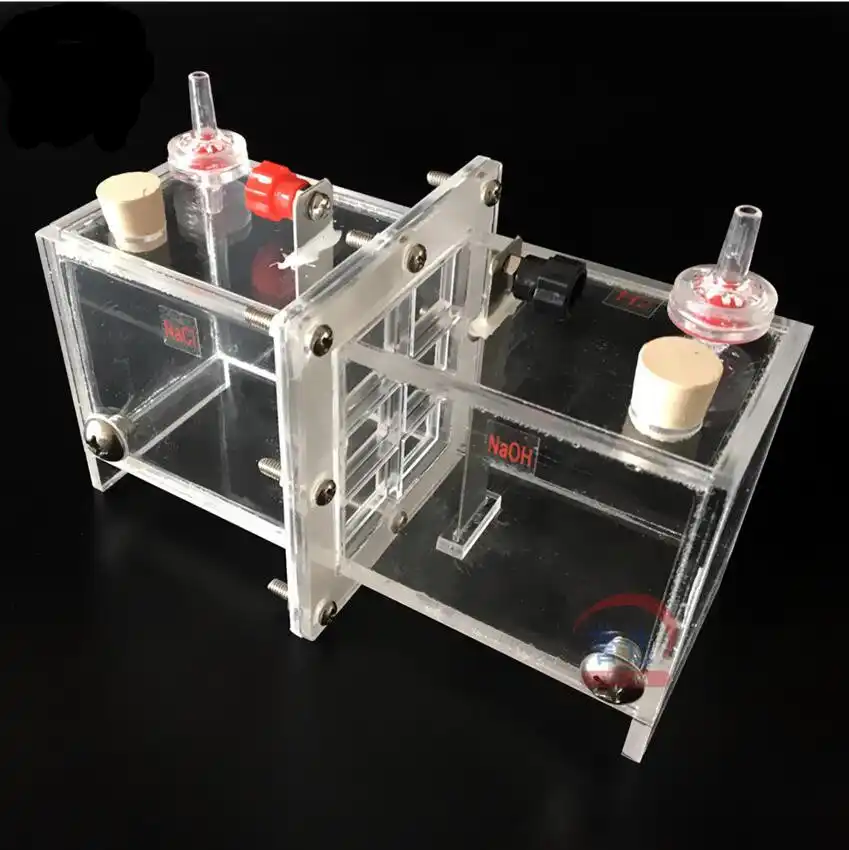

- Мембранные.

- Диафрагменные.

Конструкции агрегатов могут быть различными, но все они работают на принципе электролиза.

Устройство в большинстве случаев состоит из следующих элементов:

- Электропроводящий корпус.

- Катод.

- Анод.

- Патрубки, предназначенные для ввода электролита, а также вывода веществ, полученных в ходе реакции.

Электроды выполняются герметичными. Обычно они представлены в виде цилиндров, которые сообщаются с внешней средой с помощью патрубков. Электроды изготавливаются из специальных токопроводящих материалов. На катоде осаждается металл или к нему направляют ионы отделенного газа (при расщеплении воды).

В цветной промышленности часто применяют специализированные агрегаты для электролиза. Это более сложные установки, которые имеют свои особенности. Так электролизер для выделения магния и хлора требует ванну, выполненную из стенок торцевого и продольного вида. Она обкладывается с помощью огнеупорных кирпичей и иных материалов, а также делится с помощью перегородки на отделение для электролиза и ячейку, в которой собираются конечные продукты.

Конструктивные особенности каждого вида подобного оборудования позволяют решать лишь конкретные задачи, которые связаны с обеспечением качества выделяющихся веществ, скоростью происходящей реакции, энергоемкостью установки и так далее.

Принцип действияВ электролизных устройствах электрический ток проводят лишь ионные соединения. Поэтому при опускании электродов в электролит и включении электрического тока, в нем начинает течь ионный ток. Положительные частицы в виде катионов направляются к катоду, к примеру, это водород и различные металлы. Анионы, то есть отрицательно заряженные ионы текут к аноду (кислород, хлор).

Анионы, то есть отрицательно заряженные ионы текут к аноду (кислород, хлор).

При подходе к аноду анионы лишаются своего заряда и становятся нейтральными частицами. В результате они оседают на электроде. У катода происходят похожие реакции: катионы забирают у электрода электроны, что приводит к их нейтрализации. В результате катионы оседают на электроде. К примеру, при расщеплении воды образуется водород, которые поднимается наверх в виде пузырьков. Чтобы собрать этот газ над катодом сооружаются специальные патрубки. Через них водород поступает в необходимую емкость, после чего его можно будет использовать по назначению.

Принцип действия в конструкциях разных устройств в целом схож, но в ряде случаев могут быть и свои особенности. Так в мембранных агрегатах используется твердый электролит в виде мембраны, которая имеет полимерную основу. Главная особенность подобных приборов кроется в двойном назначении мембраны. Эта прослойка может переносить протоны и ионы, в том числе разделять электроды и конечные продукты электролиза.

Диафрагменные устройства применяются в случаях, когда нельзя допустить диффузию конечных продуктов электролизного процесса. С этой целью применяют пористую диафрагму, которая выполнена из стекла, асбеста или керамики. В ряде случаев в качестве подобной диафрагмы могут применяться полимерные волокна либо стеклянная вата.

ПрименениеЭлектролизер широко применяется в различных отраслях промышленности. Но, несмотря на простую конструкцию, оно имеет различные варианты исполнения и функции. Данное оборудование применяется для:

- Добычи цветных металлов (магний, алюминий).

- Получения химических элементов (разложение воды на кислород и водород, получение хлора).

- Очистки сточных вод (обессоливание, обеззараживание, дезинфекция от ионов металлов).

- Обработки различных продуктов (деминерализация молока, посол мяса, электроактивация пищевых жидкостей, извлечение нитратов и нитритов из овощных продуктов, извлечения белка из водорослей, грибов и рыбных отходов).

В медицине установки используются в интенсивной терапии для детоксикации организма человека, то есть для создания растворов гипохлорита натрия высокой чистоты. Для этого используется устройство проточного вида с электродами из титана.

Электролизные и электродиализные установки нашли широкое применение для решения экологических проблем и опреснения воды. Но эти агрегаты в виду их недостатков используются редко: это сложность конструкции и их эксплуатации, необходимость трехфазного тока и требования периодической замены электродов из-за их растворения.

Подобные установки находят применение и в быту, к примеру, для получения «живой» воды, а также ее очистки. В будущем возможно создание миниатюрных установок, которые будут использоваться в автомобилях для безопасного получения водорода из воды. Водород станет источником энергии, а машину можно будет заправлять обычной водой.

Похожие темы:

Изготовление самодельного генератора сухого водорода по схеме

Генераторы водорода, которые в настоящее время используются в автомобилях для экономии энергии, бывают двух видов: “мокрый” электролизер и “сухой”. У каждого из них есть свои преимущества и недостатки, но сухой электролизер является разработкой второго поколения устройств, вырабатывающих водород для авто, так как в нем устранены значительные недостатки мокрого предшественника.

У каждого из них есть свои преимущества и недостатки, но сухой электролизер является разработкой второго поколения устройств, вырабатывающих водород для авто, так как в нем устранены значительные недостатки мокрого предшественника.

При экспериментах своими руками с генерированием водорода следует предельно осторожно соблюдать технику безопасности! Необходимо сначала изучить опыт других исследователей и практиков. Ссылки на ресурсы по данной теме с практическими примерами в конце статьи.

Всякие генераторы и устройства в этом китайском магазине.

На видео показана схема сухого генератора. Подробнее, как его сделать – на втором ролике.

Подробное описание

Для изготовления «сухих батарей» вам понадобится перфорированная нержавеющая сталь марки 316L или 316T. Толщина листа 0,4 мм, или 0,5 мм, не толще,с диаметром отверстий 2 мм, или 3 мм. Шаг отверстий в шахматном порядке, как это показано на картинке. Каждый лист слегка зашкурьте грубой наждачкой так, чтоб поверхность была покрыта царапинами. Это увеличит площадь соприкосновения стали с водой.

Толщина листа 0,4 мм, или 0,5 мм, не толще,с диаметром отверстий 2 мм, или 3 мм. Шаг отверстий в шахматном порядке, как это показано на картинке. Каждый лист слегка зашкурьте грубой наждачкой так, чтоб поверхность была покрыта царапинами. Это увеличит площадь соприкосновения стали с водой.

В изготовлении «сухих батарей» для автомобиля вам понадобится 20 листов перфорированной стали 10X10 см, с выступом 3X3 см, для электрического контакта; 19 прокладок, толщиной 2 мм, и 2 прокладки, толщиной 10 мм. Их можно вырезать из камер для автомобилей, или листов резины. Нужны также два листа из пластика 16X16 см. Лучше всего изготовить их из стенок ёмкости аккумулятора, отработавшего свой ресурс. Остальные детали вы увидите в видео-показе модели многополярной «сухой батареи». Первая и последняя прокладки 10 мм толщиной, нужны для того, чтобы пластиковые детали для поступления и выхода воды в системе батарей не упирались плотно в первый и последний стальные листы. В стальных пластинах, в выступах для электрических контактов, просверлите отверстие такого диаметра, чтобы болт в них входил как по резьбе, то есть плотно! Пластины должны чередоваться контактами.

Система электролиза

Система электролиза состоит из следующих частей: Аккумулятор. «Сухая батарея». Первая ёмкость для дистиллированной воды с примесью гидроксида калия. Гидроксид калия должен иметь 95% насыщенности!. Вторая ёмкость с обычной, чистой водой для очистки газа. Прибор давления. Клапан, предотвращающий возврат газа обратно к системе.

Подсоединение от аккумулятора плюсового и минусового кабеля к «сухой батарее». Поступление воды, с примесью гидроксида калия в батарею. Образующийся газ с остатками воды выходит из батареи и поступает в ёмкость. Затем, через фильтр, предотвращающий выход воды, газ из первой ёмкости поступает во вторую емкость, для очистки через воду. Для этого используется длинная трубка, идущая почти к самому дну второй ёмкости. В первую и вторую емкости можно поверх воды уложить устойчивый к кислотам, не тонущий и пористый материал для предотвращения всплесков воды при качке, тряске и наклонах автомобиля во время езды.

Из прибора давления газ проходит через клапан, который предотвращает возврат газа обратно по системе. Клапан состоит из медной трубки с герметично закручивающимися крышками по оба конца. В крышках устанавливаются ниппеля, пропускающие воздух в одном направлении, то-есть из системы электролиза наружу. А в медную трубку плотно набивается «стальная шерсть» марки 0000. Без этого клапана система электролиза будет взрывоопасна!

Сухие батареи» собираются и разбираются легко. Предложенные параметры стальных пластин избавят вас от головной боли вычислений. Если «сухая батарея», при мощности аккумулятора вашего авто, мало эффективна, тогда снизьте число пластин поровну на плюс и минус. Если же батарея сильно греется, тогда добавьте число пластин также поровну, одна на плюс, другая на минус и так далее. Первую и вторую ёмкости, в системе электролиза, делайте той площадью и формы, чтобы удобней их можно было разместить под капотом.

На этом сайте вы найдёте видео и чертежи водного инжектора и высоковольтного реле зажигания. А на этом русскоязычном сайте vodorod-na-avto.com много полезной информации с подробностями и испытаниями генераторов водорода для машин.

Генератор водорода для отопления своими руками

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и геотермальное тепло — вот неполный список альтернативных вариантов.

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H Вот только одна проблема — для получения чистого H

Вот только одна проблема — для получения чистого H

Схема работы лабораторного электролизёра

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны.

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда. Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки.

И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор: https://aqua-rmnt.com/otoplenie/kotly/gazogenerator-na-drovakh-dlya-otopleniya-doma-svoimi-rukami.html

Область применения

Сегодня электролизёр — такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны. При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны. При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд — приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора. Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды.

Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

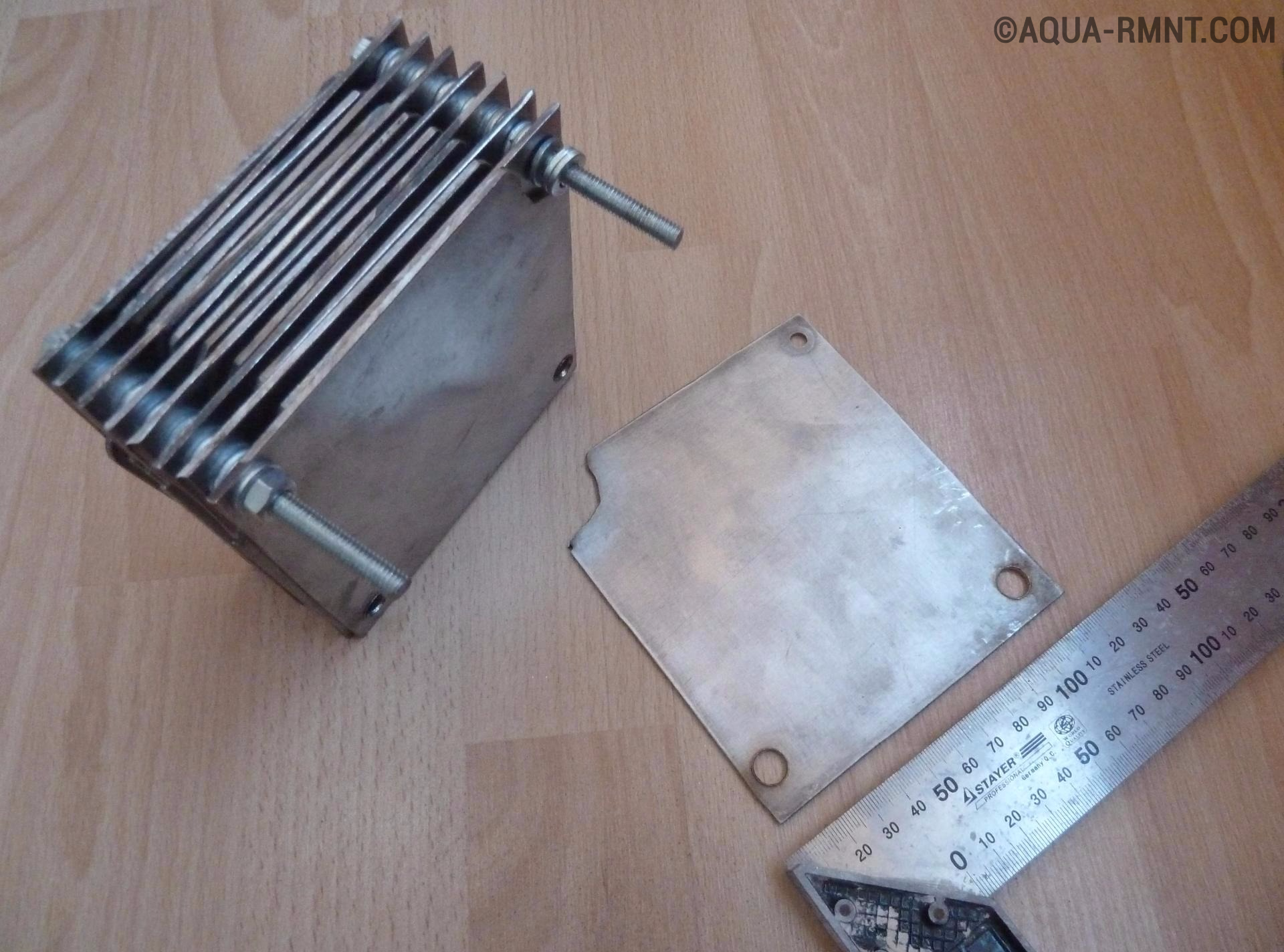

Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять. Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм.

Для перфекционистов приводим точные размеры:

Для перфекционистов приводим точные размеры:

— диаметр внешней трубки — 25.317 мм;

— диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

- ШИМ-генератор. Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети. Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

- Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор. Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана. Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH. Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка.

- Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома: https://aqua-rmnt.com/otoplenie/alt_otoplenie/alternativnye-istochniki-energii.html

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

- После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала. Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Второй момент, на который хотелось бы обратить ваше внимание — жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение — безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Правила безопасности необходимо соблюдать не только при монтаже водородного генератора. При сборке и эксплуатации биореактора тоже нужно быть крайне осторожным, поскольку биогаз взрывоопасен. Подробнее об этом типе установке читайте в следующей статье: https://aqua-rmnt.com/otoplenie/alt_otoplenie/kak-poluchit-biogaz.html.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью: Поделитесь с друзьями!Водородный генератор своими руками – схема, конструкция установки, чертежи

Удорожание энергоносителей стимулирует поиск более эффективных и дешевых видов топлива, в том числе на бытовом уровне. Более всего умельцев–энтузиастов привлекает водород, чья теплотворная способность втрое превышает показатели метана (38.8 кВт против 13.8 с 1 кг вещества). Способ добычи в домашних условиях, казалось бы, известен – расщепление воды путем электролиза. В действительности проблема гораздо сложнее. Наша статья преследует 2 цели:

- разобрать вопрос, как сделать водородный генератор с минимальными затратами;

- рассмотреть возможность применения генератора водорода для отопления частного дома, заправки авто и в качестве сварочного аппарата.

Краткая теоретическая часть

Водород, он же hydrogen, – первый элемент таблицы Менделеева – представляет собой легчайшее газообразное вещество, обладающее высокой химической активностью. При окислении (то бишь, горении) выделяет огромное количество теплоты, образуя обычную воду. Охарактеризуем свойства элемента, оформив их в виде тезисов:

- Горение водорода – процесс экологически чистый, никаких вредных веществ не выделяется.

- Благодаря химической активности газ в свободном виде на Земле не встречается. Зато в составе воды его запасы неиссякаемы.

- Элемент добывается в промышленном производстве химическим способом, например, в процессе газификации (пиролиза) каменного угля. Зачастую является побочным продуктом.

- Другой способ получения газообразного водорода – электролиз воды в присутствии катализаторов – платины и прочих дорогих сплавов.

- Простая смесь газов hydrogen + oxygen (кислород) взрывается от малейшей искры, моментально высвобождая большое количество энергии.

Раньше водородом наполняли баллоны дирижаблей, которые нередко взрывалисьДля справки. Ученые, впервые разделившие молекулу воды на hydrogen и oxygen, назвали смесь гремучим газом из-за склонности к взрыву. Впоследствии она получила название газа Брауна (по фамилии изобретателя) и стала обозначаться гипотетической формулой ННО.

Из вышесказанного напрашивается следующий вывод: 2 атома водорода легко соединяются с 1 атомом кислорода, а вот расстаются весьма неохотно. Химическая реакция окисления протекает с прямым выделением тепловой энергии в соответствии с формулой:

2H2 + O2 → 2H2O + Q (энергия)

Здесь кроется важный момент, который пригодится нам в дальнейшем разборе полетов: hydrogen вступает в реакцию самопроизвольно от возгорания, а теплота выделяется напрямую. Чтобы разделить молекулу воды, энергию придется затратить:

2H2O → 2H2 + O2 — Q

Это формула электролитической реакции, характеризующая процесс расщепления воды путем подведения электричества. Как это реализовать на практике и сделать генератор водорода своими руками, рассмотрим далее.

Создание опытного образца

Чтобы вы поняли, с чем имеете дело, для начала предлагаем собрать простейший генератор по производству водорода с минимальными затратами. Конструкция самодельной установки изображена на схеме.

Из чего состоит примитивный электролизер:

- реактор – стеклянная либо пластиковая емкость с толстыми стенками;

- металлические электроды, погружаемые в реактор с водой и подключенные к источнику электропитания;

- второй резервуар играет роль водяного затвора;

- трубки для отвода газа HHO.

Важный момент. Электролитическая водородная установка работает только от постоянного тока. Поэтому в качестве источника питания применяйте сетевой адаптер, автомобильное зарядное устройство или аккумулятор. Электрогенератор переменного тока не подойдет.

Принцип работы электролизера следующий:

- К двум электродам, погруженным в воду, подводится напряжение, желательно от регулируемого источника. Для улучшения реакции в емкость добавляется немного щелочи либо кислоты (в домашних условиях – обычной соли).

- В результате реакции электролиза со стороны катода, подключенного к «минусовой» клемме, станет выделяться водород, а возле анода – кислород.

- Смешиваясь, оба газа по трубке поступают в гидрозатвор, выполняющий 2 функции: отделение водяного пара и недопущение вспышки в реакторе.

- Из второй емкости гремучий газ ННО подается на горелку, где сжигается с образованием воды.

Чтобы своими руками сделать показанную на схеме конструкцию генератора, потребуется 2 стеклянных бутылки с широкими горлышками и крышками, медицинская капельница и 2 десятка саморезов. Полный набор материалов продемонстрирован на фото.

Из специальных инструментов потребуется клеевой пистолет для герметизации пластиковых крышек. Порядок изготовления простой:

- Плоские деревянные палочки скрутите саморезами, располагая их концами в разные стороны. Спаяйте головки шурупов между собой и подсоедините провода – получите будущие электроды.

- Проделайте отверстие в крышке, просуньте туда разрезанный корпус капельницы и провода, затем герметизируйте с 2 сторон клеевым пистолетом.

- Поместите электроды в бутылку и завинтите крышку.

- Во второй крышке просверлите 2 отверстия, вставьте трубки капельниц и накрутите на бутылку, заполненную обычной водой.

Для запуска генератора водорода налейте в реактор подсоленную воду и включите источник питания. Начало реакции ознаменуется появлением пузырьков газа в обеих емкостях. Отрегулируйте напряжение до оптимального значения и подожгите газ Брауна, выходящий из иглы капельницы.

Второй важный момент. Слишком высокое напряжение подавать нельзя — электролит, нагревшийся до 65 °С и более, начнет интенсивно испаряться. Из-за большого количества водяного пара разжечь горелку не удастся. Подробности сборки и запуска импровизированного водородного генератора смотрите на видео:

О водородной ячейке Мейера

Если вы сделали и испытали вышеописанную конструкцию, то по горению пламени на конце иглы наверняка заметили, что производительность установки чрезвычайно низкая. Чтобы получить больше гремучего газа, нужно изготовить более серьезное устройство, называемое ячейкой Стэнли Мейера в честь изобретателя.

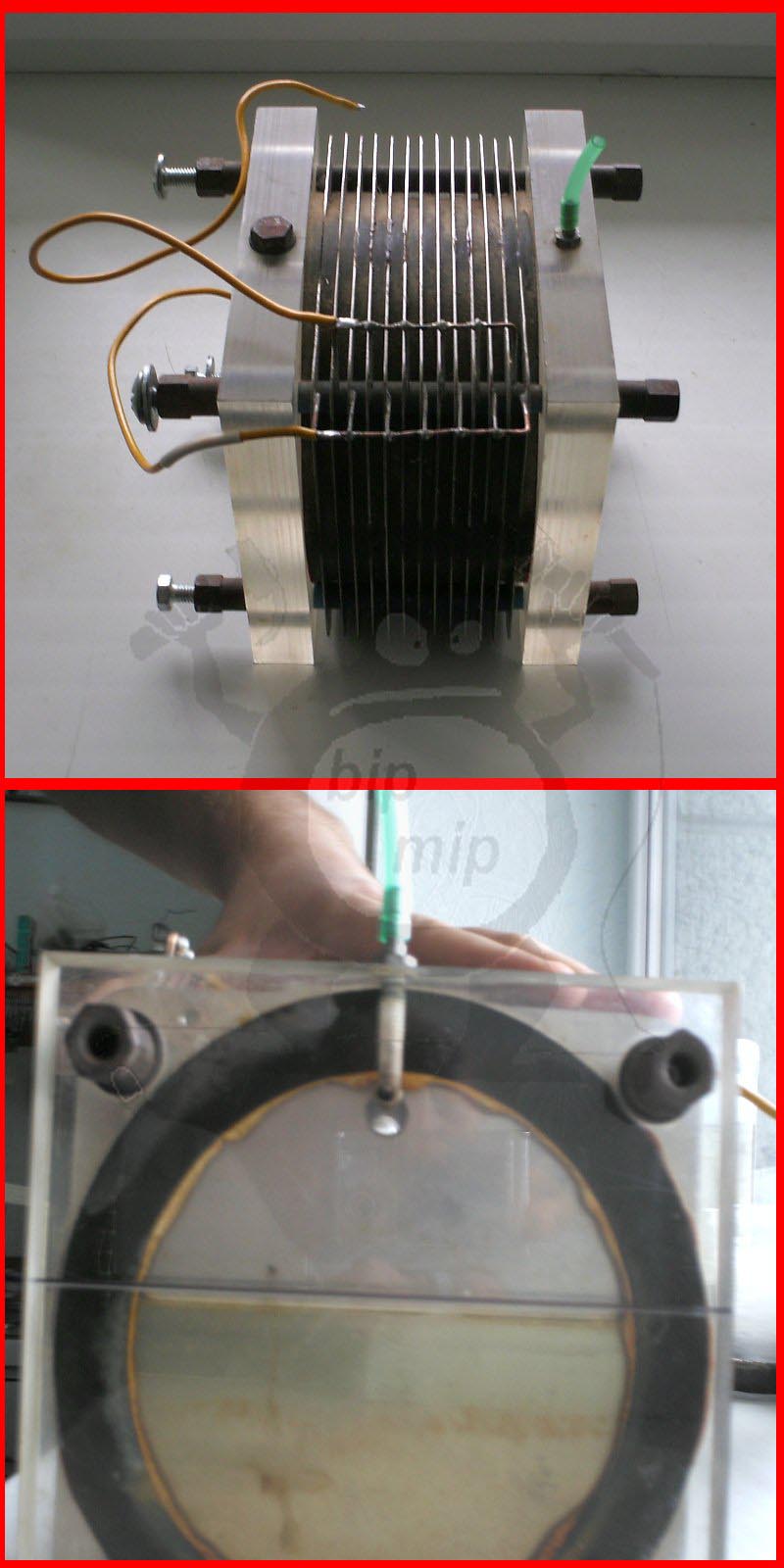

Принцип действия ячейки тоже основан на электролизе, только анод и катод выполнены в виде трубок, вставляющихся одна в другую. Напряжение подается от генератора импульсов через две резонансные катушки, что позволяет снизить потребляемый ток и увеличить производительность водородного генератора. Электронная схема устройства представлена на рисунке:

Примечание. Подробно о работе схемы рассказывается на ресурсе http://www.meanders.ru/meiers8.shtml.

Для изготовления ячейки Мейера потребуется:

- цилиндрический корпус из пластмассы или оргстекла, умельцы нередко используют водопроводный фильтр с крышкой и патрубками;

- трубки из нержавеющей стали диаметром 15 и 20 мм длиной 97 мм;

- провода, изоляторы.

Нержавеющие трубки крепятся к основанию из диэлектрика, к ним припаиваются провода, подключаемые к генератору. Ячейка состоит из 9 или 11 трубок, помещенных в пластиковый либо плексигласовый корпус, как показано на фото.

Под ячейку Мейера можно приспособить готовый пластиковый корпус от обычного водопроводного фильтраСоединение элементов производится по всем известной в интернете схеме, куда входит электронный блок, ячейка Мейера и гидрозатвор (техническое название – бабблер). В целях безопасности система снабжена датчиками критического давления и уровня воды. По отзывам домашних умельцев, подобная водородная установка потребляет ток порядка 1 ампера при напряжении 12 В и обладает достаточной производительностью, хотя точные цифры отсутствуют.

Принципиальная схема включения электролизераРеактор из пластин

Высокопроизводительный генератор водорода, способный обеспечить работу газовой горелки, выполняется из нержавеющих пластин размером 15 х 10 см, количество – от 30 до 70 шт. В них просверливаются отверстия под стягивающие шпильки, а в углу выпиливается клемма для присоединения провода.

Кроме листовой нержавейки марки 316 понадобится купить:

- резина толщиной 4 мм, стойкая к воздействию щелочи;

- концевые пластины из оргстекла либо текстолита;

- шпильки стяжные М10—14;

- обратный клапан для газосварочного аппарата;

- фильтр водяной под гидрозатвор;

- трубы соединительные из гофрированной нержавейки;

- гидроокись калия в виде порошка.

Пластины нужно собрать в единый блок, изолировав друг от друга резиновыми прокладками с вырезанной серединой, как показано на чертеже. Получившийся реактор плотно стянуть шпильками и подключить к патрубкам с электролитом. Последний поступает из отдельной емкости, снабженной крышкой и запорной арматурой.

Схема водородной установки мокрого типаПримечание. Мы рассказываем, как сделать электролизер проточного (сухого) типа. Реактор с погружными пластинами изготовить проще – резиновые прокладки ставить не нужно, а собранный блок опускается в герметичную емкость с электролитом.

Последующая сборка генератора, производящего водород, выполняется по той же схеме, но с отличиями:

- На корпусе аппарата крепится резервуар для приготовления электролита. Последний представляет собой 7—15% раствор гидроокиси калия в воде.

- В «бабблер» вместо воды заливается так называемый раскислитель – ацетон либо неорганический растворитель.

- Перед горелкой обязательно ставится обратный клапан, иначе при плавном выключении водородной горелки обратный удар разорвет шланги и «бабблер».

Для питания реактора проще всего задействовать сварочный инвертор, электронные схемы собирать не нужно. Как устроен самодельный генератор газа Брауна, расскажет домашний мастер в своем видео:

Выгодно ли получать водород в домашних условиях

Ответ на данный вопрос зависит от сферы применения кислородно-водородной смеси. Все чертежи и схемы, публикуемые различными интернет-ресурсами, рассчитаны на выделение газа HHO для следующих целей:

- использовать hydrogen в качестве топлива для автомобилей;

- бездымно сжигать водород в отопительных котлах и печах;

- применять для газосварочных работ.

Главная проблема, перечеркивающая все преимущества водородного топлива: затраты электричества на выделение чистого вещества превышают количество энергии, получаемое от его сжигания. Что бы ни утверждали приверженцы утопичных теорий, максимальный КПД электролизера достигает 50%. Это значит, что на 1 кВт полученной теплоты затрачивается 2 кВт электроэнергии. Выгода – нулевая, даже отрицательная.

Вспомним, что мы писали в первом разделе. Hydrogen – весьма активный элемент и реагирует с кислородом самостоятельно, выделяя уйму тепла. Пытаясь разделить устойчивую молекулу воды, мы не можем подвести энергию непосредственно к атомам. Расщепление производится за счет электричества, половина которого рассеивается на подогрев электродов, воды, обмоток трансформаторов и так далее.Важная справочная информация. Удельная теплота сгорания водорода втрое выше, чем у метана, но – по массе. Если сравнивать их по объему, то при сжигании 1 м³ гидрогена выделится всего 3.6 кВт тепловой энергии против 11 кВт у метана. Ведь водород – легчайший химический элемент.

Теперь рассмотрим гремучий газ, полученный электролизом в самодельном водородном генераторе, как топливо для вышеперечисленных нужд:

- Конечная цена установки, низкая производительность и КПД делает крайне невыгодным сжигание водорода для отопления частного дома. Чем «наматывать» счетчик электролизером, проще поставить любой из электрокотлов – ТЭНовый, индукционный либо электродный.

- Чтобы заменить 1 л бензина для автомобиля, потребуется 4766 литров чистого водорода или 7150 л гремучего газа, треть которого составляет кислород. Самый завравшийся изобретатель в интернете еще не сделал электролизер, способный обеспечить подобную производительность.

- Газосварочный аппарат, сжигающий hydrogen, компактнее и легче баллонов с ацетиленом, пропаном и кислородом. Плюс температура пламени до 3000 °С позволяет работать с любыми металлами, стоимость получения горючего здесь особой роли не играет.

Для справки. Чтобы сжигать гидроген в отопительном котле, придется основательно переработать конструкцию, поскольку водородная горелка способна расплавить любую сталь.

Заключение

Гидроген в составе газа ННО, полученный из самодельного водородного генератора, пригодится для двух целей: экспериментов и газосварки. Даже если отбросить низкий КПД электролизера и затраты на его сборку вместе с потребляемым электричеством, на обогрев здания попросту не хватит производительности. Это касается и бензинового двигателя легковой машины.

Генератор водорода: принцип работы, преимущества водородного генератора

Главная / Статьи / Генератор водорода высокой чистоты

Водород используется в качестве газа-носителя при проведении хроматографических исследований. Для постоянного питания лабораторного оборудования необходимо либо подключать баллоны с H2 под давлением, либо генератор водорода. Второй вариант предпочтительнее по нескольким причинам, и все они будут рассмотрены в этой статье наряду с другими темами:

Преимущества генераторов водорода

Использование баллонного H2 приводит к повышению стоимости производственного цикла: компания вынуждена постоянно закупать и доставлять газ, из-за чего весь процесс работы ставится в зависимость от регулярности поставок. Кроме того, хранение баллонов под давлением — это всегда повышенный риск утечки, взрывов и пожаров.

Установка генератора водорода позволяет получать нужное количество вещества высокой степени очистки (до 99,999%). В результате предприятие оптимизирует структуру расходов, добиваясь при этом постоянного и равномерного проведения хроматографических исследований. Обеспечиваются и дополнительные преимущества:

- Прибор генерирует газ только по мере необходимости: не нужно хранить водород, что исключает вероятность выброса газа в помещение.

- Концентрация получаемого вещества ниже взрывоопасной: полностью соблюдается техника безопасности, минимизируются возможные травмы на производстве.

- Оператор полностью контролирует качество получаемого газа, а в случае его снижения может предпринять меры по дополнительной очистке.

Принцип работы оборудования

Генератор водорода, купить который может любая компания или лаборатория, получает газ из дистиллята. Причем его качество влияет на процентное содержание примесей в готовом продукте. Если в генератор чистого водорода поступает вода с высокой концентрацией посторонних ионов, она несколько раз проходит через деионизационный фильтр и только потом попадает в электролизер. Последующие этапы получения H2 выглядят следующим образом:

- Дистиллят расщепляется на кислород и водород в процессе электролиза (в качестве электролита применяется ионообменная мембрана).

- О2 попадает в питающий бак, а потом сбрасывается в атмосферу, как побочный продукт работы устройства.

- H2 подается в сепаратор, отделяется от воды, которая затем снова поступает в питающий бак. Это обеспечивает непрерывность процесса получения нужного вещества.

- Водород еще раз проходит через разделяющую мембрану, удаляющую из газа остаточные молекулы кислорода, и поступает в хроматографическое оборудование.

По этому принципу работает любой водородный генератор, купить который предлагают современные производители. Технические параметры зависят от модели.

Особенности и возможности генераторов водорода

Главное требование к прибору — качество получаемого вещества. Генератор водорода, купить который предлагает НПФ «Мета-хром», производит H2 высшей категории, соответствующий ГОСТу. То есть он может использоваться в качестве источника газа-носителя для питания высокоточного лабораторного оборудования. Это актуальное решение, если потребителю по каким-либо причинам недоступен гелий: например, в случаях работы прибора с детектором по теплопроводности.

Современное оборудование полностью автоматизировано за счет наличия большого количества датчиков, контролирующих все этапы получения газа. В свою очередь датчиками управляет микропроцессор. Он позволяет оператору задавать нужные режимы работы с помощью клавиатуры. Генератор водорода, цена которого является доступной, регулирует следующие параметры:

- Давление полученного вещества, подаваемого на хроматографическую линию.

- Уровень заливаемого в бак дистиллята и его расход.

- Герметичность газовых магистралей: при обнаружении утечки сразу подается соответствующий сигнал, работа прекращается.

- Параметры тока в электролизере.

Выбор прибора

Когда выбирается генератор водорода, цена модели обычно отражает ее возможности. Чем их больше, тем удобнее прибор в регулярном использовании. К наиболее важным параметрам относятся:

- Микропроцессорное управление для точного задания рабочих параметров.

- Качество очистки готового продукта: желательно, чтобы техника поддерживала многоступенчатую подготовку H2.

- КПД электролизера: чем он выше, тем меньше энергии расходуется на поддержание расщепления воды.

- Возможность дозаливки дистиллята без отключения устройства для обеспечения непрерывности процессов.

- Продуманная защита от повышения тока в камере электролиза или в случае превышения давления в питающих трубах. Оптимально, если устройство сразу отключается или автоматически меняет рабочие параметры.

- Регулируемая производительность H2. Наличие этой функции позволяет оператору контролировать объемы генерируемого газа. Сокращается нагрузка на электролизер, повышается срок его службы без необходимости замены.

- Управление температурным режимом дожигателя кислорода. Чем больше параметров, которые позволяют регулировать генератор чистого водорода, тем проще отладить производственный процесс.

- Индикация влажности вещества (исключает риск попадания влаги в питающие линии).

Существуют и другие параметры, на которые рекомендуется обратить внимание перед тем, как купить водородный генератор: цена устройства, производительность, степень очистки газа, стабильность давления, обводненность готового вещества, время выхода на режим, потребляемая мощность и габариты.

Обслуживание генераторов водорода

Современные устройства не требуют сложной пусконаладки или дорогостоящего обслуживания. Это универсальные приборы, которые удобно использовать на производствах в любой отрасли промышленности. Управление осуществляется через мини-клавиатуры, а результаты выводятся на ЖК-монитор.

Использование прибора позволяет полностью отказаться или существенно сократить объемы потребления баллонного H2 и повышает эффективность работы предприятий.

автореферат диссертации по металлургии, 05.16.02, диссертация на тему:Разработка электролизёров с самообжигающимся анодом и верхним токоподводом на силу тока 170-175 кА

Автореферат диссертации по теме «Разработка электролизёров с самообжигающимся анодом и верхним токоподводом на силу тока 170-175 кА»

На правах рукописи

ПОДДУБНЖ АЛЕКСАНДР БОРИСОВИЧ

□0317Т664

Разработка электролизёров с самообжигающимся анодом и верхним токоподводом на силу тока 170-175кА

Специальность 05 16 02 — Металлургия чёрных, цветных и редких металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

2 7 ДЕК 2007

Иркутск — 2007

003177664

Работа выполнена в ОАО «Сибирский научно-исследовательский, конструкторский и проектный институт алюминиевой и электродной промышленности»

Научный руководитель

заслуженный деятель науки РФ, доктор технических наук, профессор Зельберг Борис Ильич

Официальные оппоненты

доктор технических наук, профессор Баранов Анатолий Никитич

кандидат технических наук, старший научный сотрудник Черняховский Леонид Владимирович

Ведущая организация

Иркутский алюминиевый завод

Защита состоится «25» декабря 2007 года в 12 часов на заседании диссертационного совета Д 212 073 02 при Иркутском государственном техническом университете по адресу 664074, г Иркутск — 74, ул Лермонтова, 83 ауд К-амф Тел (3952)291543

С диссертацией можно ознакомиться в библиотеке Иркутского государственного технического университета

Автореферат разослан «22 » ноября 2007 года

Ученый секретарь диссертационного совета, профессор

Салов В М

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы. Сложившаяся структура отечественного производства алюминия ориентирована на длительную эксплуатацию технологии на базе электролизёров Содерберга с верхним токоподводом

Существующие электролизеры Содерберга характеризуются более низкими технико-экономическими показателями и худшими экологическими характеристиками процесса по сравнению с современными электролизерами с обожженными анодами

Решение данной проблемы путём коренной реконструкции действующего производства с заменой существующих электролизеров на электролизеры с обожженными анодами является дорогостоящим из-за кардинального изменения технологии производства Поэтому совершенствование технико-экономических и экологических показателей существующего производства, оснащенного электролизёрами с верхним токоподводом является своевременным и актуатьным

Наиболее экономичным направлением модернизации, не требующим остановки действующего производства, является постепенная замена существующих электролизеров силой тока 155-160кА на новые, более мощные электролизеры с верхним токоподводом на силу тока 170-175кА с высокими технико-экономическими и экологическими показателями

Поэтому особое значение приобретают научно-исследовательские работы направленные на создание конструкции электролизера с верхним токоподводом повышенной мощности

Цель работы заключается в создании электролизеров на силу тока 170-175кА, позволяющих работать на более экологичной технологии «сухого» анода, с высокими технико-экономическими и экологическими показателями по сравнению с электролизерами двухэтажных серий типа С-8Б, С-8БМ на силу тока 155-160кА для последующей модернизации действующего производства

Задачи работы. При разработке и внесении новых конструктивных решении в конструкцию опытных электролизеров применить современные способы компьютерного моделирования, направленные на получение высоких технико-экономических и экологических показателей их работы

Испытать созданные электролизеры в условиях действующего производства

Разработать и испытать технические средства для обслуживания элекфолизеров с учетом их работы на «сухой» анодной массе

Определить оптимальные режимы технологии электролиза алюминия, обеспечивающие достижение по основным технико-экономическим и экологическим показателям уровня передовых зарубежных и отечественных предприятий

Методы исследования. При разработке ошиновки и основных узлов конструкции опытных электролизеров применялась компьютерная пршрамма для расчета электрических схем ошиновок и МГД-характеристик «Smelter» С помощью программ двух- и трехмерного моделирования AutoCAD и Inventor

были построены модели узлов опытных электролизёров и определена их оптимальная конструкция

На основе известных методик измерялись падение напряжения в сварных соединениях ошиновки, распределение тока по стоякам и блюмсам

Для оценки энергетического состояния электролизёров при помощи тепловизора фирмы «ЛвЕМА» и контактных термопар измерялась температура поверхностей катодных кожухов и стояков, на основании полученных данных рассчитывался энергетический баланс и тепловые потери опытных электролизеров

Научная новизна работы. Установлено положительное влияние на МГД-характеристики вынесение стояков ошиновки на продольную сторону и объединение выходных стояков

Предложена принципиально новая схема установки катодного кожуха и плит перекрытий шинных проёмов, исключающая передачу динамических нагрузок на электролизную ванну, что способствует увеличению срока службы катодного устройства

Впервые создан способ дозирования сыпучих материалов, позволяющий обеспечить точную дозу подачи подштыревой анодной массы, на его основании создана конструкция дозатора, которая защищена патентом РФ №38765

Практическая значимость. Рассчитаны и построены модели опыгных электролизёров на силу тока 170кА и 175кА При монтаже опытных электролизёров применена новая схема установки катодного кожуха и плит перекрытий шинных проёмов, на её основе разработано опорное устройство, исключающее передачу динамических нагрузок на электролизную ванну

Проведены опытно-промышленные испытания двух групп электролизёров с верхним токоподводом на силу тока 170кА и 175кА По результатам проведённых испытаний оба типа конструкций электролизёров были признаны работоспособными, имеют более высокие по сравнению с серийными С-8Б и С-8БМ технико-экономические показатели и позволяют работать на технологии «сухого» анода

Разработана конструкция объёмного дозатора для сыпучих материалов Конструкция дозатора была испытана на Волгоградском алюминиевом заводе По результатам промышленных испытаний сделан вывод, что дозатор позволяет обеспечить быструю загрузку и точную дозу подачи подштыревой анодной массы при работе электролизёров на технологии «сухого» анода

Ожидаемый годовой экономический эффект от внедрения электролизёров ВТ-175 в объёме шести двухэтажных корпусов Иркутского алюминиевого завода составит 590 млн руб в год

Учитывая положительные результаты опытно-промышленных испытаний, для модернизации двухэтажных корпусов электролиза, использующих технологию Содерберга, были рекомендованы электролизёры типа ВТ-170, ВТ-175 с перспективой увеличения их мощности до 180-190кА и выше На защиту выносятся:

1 Особенности конструкции опытных электролизёров, позволяющие достичь выхода по току более 90%, работая на силе тока 170-175кА

2 Новая схема установки катодного кожуха и плит перекрытий шинных проемов, исключающая передачу динамических нагрузок на электролизную ванну, что положительно влияет на увеличение срока службы катодного устройства

3 Устройство дозатора сыпучих материалов, позволяющее обеспечить быструю загрузку и точную дозу подачи подштыревой анодной массы, при работе электролизера на технологии «сухого» анода

Апробацпя работы.

Результаты диссертационной работы докладывались на международных научно-технических конференциях «Алюминий Сибири» (Красноярск, 2000г, 2006г), международной конференции молодых ученых и специалистов алюминиевой промышленности (С-Петербург, 2000г), международной конференции «Алюминиевая промышленность России и мира в XXI веке» (Иркутск 2000г ), «Республиканских научно-технических конференциях молодых учёных и специалистов алюминиевой и электродной промышленности» (Иркутск, 2005г — 2007г), XI научно-практической конференции «Алюминий Урала -2006» (Краснотурьинск 2006г), металлургической секции НТС ОАО «СибВАМИ» (Иркутск, 2007г), на заседании кафедры металлургии цветных металлов ИрГТУ (Иркутск, 2007г )

Некоторые положения диссертации вошли в состав «Цикла научно-исследовательских и прикладных работ по металлургии алюминия и кремния», занявшего первое место на конкурсе губернатора Иркутской области по науке и технике (2006г )

Публикации. По материалам диссертации опубликовано 20 научных работ, в том числе получен патент

Личный вклад автора. Автор данной работы является ответственным исполнителем на всех этапах создания опытных электролизёров от постановки задачи, разработки конструкции, ведения авторского надзора за изготовлением и монтажом до внедрения и проведения промышленных испытаний

Структура и объём работы. Диссертация состоит из введения, трех глав, выводов и списка литературы Общий объём диссертации — 133 страницы машинописного текста, включая 41 рисунок, 24- таблицы

Содержание работы.

Во введении обоснована актуальность диссертационной работы, показано, что большая часть алюминия в России производится на электролизерах с верхним токоподводом

Обоснован и выбран вариант модернизации путём изменения конструкции электролизёра, которая должна отвечать современным требованиям экологии и направлениям технологии получения алюминия

Первая глава посвящена анализу современного состояния существующих конструкций электролизёров с верхним токоподводом

Проведенный анализ позволил сформулировать основные требования, предъявляемые процессом электролиза к конструкции катодных устройств и

материалам футеровки Приведены рекомендации различных авторов к выбору схемы ошиновки электролизеров с верхним токоподводом

Обоснован выбор модернизации электролизёров двухэтажных сери! электролиза, так как они имеют более высокие технологические показатели по сравнению с электролизерами, устанавливаемыми в одноэтажных корпусах

Для опытных электролизеров выбрана конструкция катодного кожуха контрфорсного типа

Рассмотрены пути модернизации электролизеров с верхним токоподводом и связанную с ними необходимость изменения в конструкции электролизеров с верхним токоподводом, основные из них таковы

• изменение технологии анода с переводом его на «сухую анодную массу, что позволит улучшить технико-экономические и экологические показатели процесса электролиза Для этого необходимо будет увеличить высоту анодного кожуха и выполнить охлаждающие ребра так, чтобы они не мешали равномерному распределению загружаемой анодной массы по поверхности анода, а также разработать ряд механизмов, необходимых для обеспечения нормальной работы по данной технологии

• улучшение технико-экономических показателей действующих электролизеров за счет совершенствования состава и перевода электролизеров на работу с «кислыми» электролитами Недостатками работы на «кислых» электролитах являются повышение удельного электросопротивления электролита и ухудшение растворимости глинозёма Это приводит к необходимости работы при меньшем межполюсном расстоянии и к образованию осадков на подине соответственно Чтобы компенсировать отрицательное влияние работы на кислых электролитах, необходимо разработать ошиновку с более стабильными МГД-характеристиками, а для обеспечения полного растворения глинозема -предусмотреть возможность установки на анодный кожух системы АПГ, обеспечивающей подачу сырья малыми дозами

• увеличение мощности электролизёров без увеличения плотности тока с минимальными изменениями строительных конструкций при одновременном увеличении геометрии катодных и анодных узлов электролизера

• увеличение срока службы катодных устройств При этом необходимо создание новых конструкций футеровки с применением новых материалов, создание оптимальных режимов обжига, пуска в сочетании с ведением стабильной технологии электролиза и изменение опирания на строительные конструкции катодного кожуха и перекрытий шинных проемов

Рассмотрена существующая схема опирания катодных устройств и перекрытий шинных проемов в двухэтажных корпусах электролиза Предложено направление изменения схемы опирания, позволяющее исключить передачу на борта ванны катодного устройства динамических нагрузок от обслуживающей техники, а также равномерно распределить статические нагрузки от веса катодного устройства Проведение таких мероприятий может значительно повлиять на увеличение срока службы катодного устройства

л.

Во второй главе описаны конструктивные особенности опытных электролизёров на силу тока 170кА и 175кА. Опытные электролизёры разрабатывались в соответствии с поставленными задачами и требованиями технологии, рассмотренными в первых двух главах.

Показано, что увеличение мощности опытных электролизёров, выполненное без увеличения плотности тока, требует конструктивных изменений в катодной и анодной ошиновке.

Выполнены расчёты различных схем и конструкций ошиновок и разработаны наиболее оптимальные, с улучшенными МГД-характеристиками.

Установлено, что основное отличие ошиновки электролизёров ВТ-170 и ВТ-175 от серийной С-8Б, С-8БМ заключается в том, что около 10% тока от трех последних по ходу тока блюмсов со стороны стены корпуса электролиза («глухая» сторона электролизёра) предыдущего электролизёра перебрасывается на сторону среднего проезда («лицевая» сторона электролизёра) (рис. 1,2).

Рис. 1. Схема ошиновки опытных электролизёров ВТ-170

Рис. 2 Схема ошиновки опытных электролизёров ВТ-175

Ошиновка электролизёра ВТ-170 выполнена 4-х стоячной, пакеты шин по обеим сторонам расположены на одном уровне. Входная перемычка переброски тока с «глухой» па «лицевую» сторону опущена ниже отметки +4,00м.

Полученные при расчётах, с помощью программы «Smelter», величины вертикальных состашшющих магнитной индукции опытных электролизёров, позволили отказаться от разновысокого расположения пакетов шин катодной ошиновки. Поэтому появилась возможность опустить пакеты лицевой стороны на 400мм и облегчить монтаж и демонтаж катодных спусков.

На электролизёрах обоих типов выходные стояки конструктивно совмещены, создавая при этом суммарное магнитное поле в зоне их расположения. Расчётные статические перекосы опытных электролизёров показаны на рис. 3 и 4.

« Г} ………у …….. .) 5 т — з Г

Рис. 3. Расчётные статические перекосы электролизёра ВТ-170 (см)

¿1

Рис. 4. Расчётные статические перекосы электролизёра ВТ-175 (см)

Опыт эксплуатации подобного типа ошиновок, например, на Красноярском и Таджикском алюминиевых заводах, показывает их высокую эффективность. Для более равномерного распределения тока анодные шины в торцах закольцованы. Соединение анодных стояков с ошиновкой выполнено разъёмным способом посредством гребенчатых плат.

Более кардинальные изменения внесены в конструкцию ошиновки электролизёра ВТ-175. Помимо переброски 10% тока с «лицевой» стороны на «глухую» на этом типе электролизёра все стояки вынесены на продольные

стороны ванны входные стояки — на уровень первого ряда штырей, а выходные -на середин}’ «лицевой» стороны

Выведение гоковедущих стояков электролизеров ВТ-175 на продольную сторону и последующее их соединение с анодной ошиновкой, а также то, что опытные электролизеры разрабатывались с учетом работы на «сухой» анодной массе, потребовало изменения конструкции анодных кожухов

На анодных кожухач опытныч электролизеров предусмотрены места для установки систем автоматизированной подачи глинозема Их конструкции, кроме габаритов, отличаются от серийных анодных кожухов электролизеров С-8Б, С-8БМ увеличенными радиусами закругления в торцах, усилением нижних поясов, меньшим количеством контрфорсов у ВТ-170 — четыре, у ВТ-175-пять вместо шести у серийныч и отсутствием выступающич внутрь деталей Кроме этого, на анодном кожухе элекгролизёров ВТ-175 через два контрфорса проходят алюминиевые шины переброски тока, соединяющие один из выходных стояков с анодной шиной При эгом шины изолированы от металлоконструкции анодного кожуха и контрфорсов Данное конструктивное решение является новым в конструкциях электролизеров и позволяет значительно сэкономить место

Кроме размеров, анодные рамы отчичаются от серийных ещё и ботее компактным размещением механизмов подъема анода — основных и вспомогательных, а также измененной расстановкой штырей и эксцентриковых зажимов в связи с изменением размеров анода

Разработаны катодные кожуха рамно-контрфорсного типа, их заключаются в ¡абаритных размерах, количестве контрфорсов и разных конфигурациях торцевых стенок, при эгом катодный кожух опытного электролизера В1-170 был удлинен на 340мм Это было достигнуто за счет изменения конструкции поддомкратных стоек

На электролизере ВТ-175 для увеличения длины катода на 840мм поддомкратные стойки были вынесены на продольные стороны за проекцию анода

В итоге это позволило удлинить анод на опытных электролизерах ВТ-170 на 500мм, а на электролизерах В1-175 на 1000мм по сравнению с серийными электролизерами С-8БМ, а также сохранить одинаковую с ними анодную плотность тока

Проработано несколько вариантов футеровок, отличающихся друг от др\ га не только конструкцией, но и применением различных нетрадиционных материалов

Характерной особенностью конструкций футеровок опытных электролизёров, отличающей её от футеровки серийных электролизеров, явилось широкое применение плит из керамовермикулита в качестве компенсационного слоя, закладываемого в нижней зоне цоколя, а также уменьшение размеров периферийного шва

Кроме этого, под бортовые блоки устанавливались онорные угольные плиты, а установка бортовых блоков выполнялась не с помощью засыпки шамотным заполнителем как на серийныч электролизерах, а с помощью их приклейки к стенкам кожуха огнеупорным клеющим раствором Такая установка

впервые была опробована на катодных кожухах шпангоутного типа 247 серии, устанавливаемых на Иркутском алюминиевом заводе.

Изменена схема установки катодных устройств и плит перекрытий шинных проёмов, опорная часть катодного кожуха перенесена ближе к бортам ванны, а опора плит перекрытий осуществляется на специальные металлоконструкции (рис. 5), которые передают возникающие нагрузки непосредственно на строительную часть корпуса электролиза через Г-образные кронштейны, исключая передачу нагрузок на борта электролизной ванны. Данная схема позволяет увеличить срок службы катодных устройств.

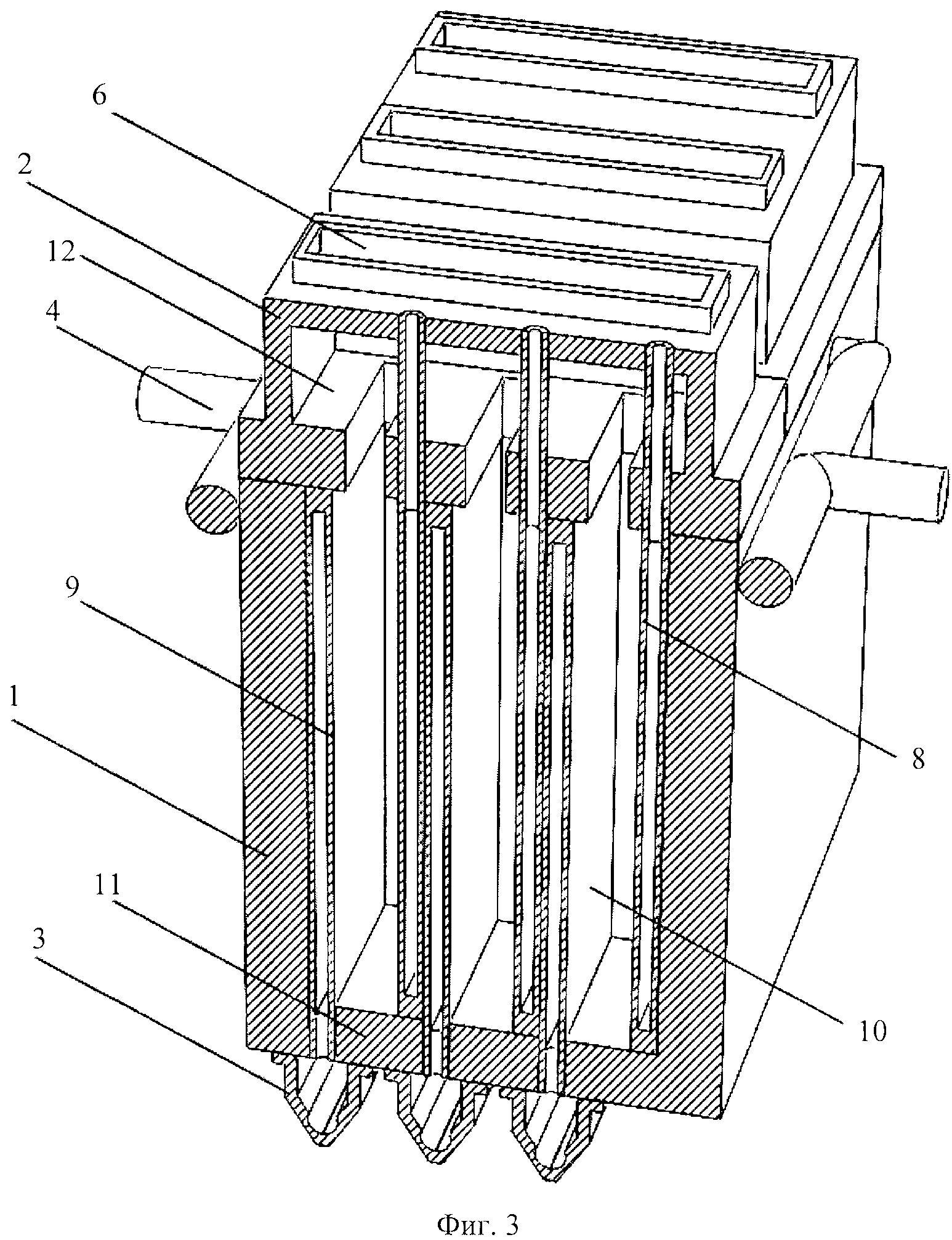

Рис. 5. Установка плит перекрытий опытных электролизёров Для обеспечения работы опытных электролизёров на «сухой» анодной массе был разработан бункер с объемным дозатором для точной, дозированной подачи подштыревой массы (рис. 6).

В ходе промышленных испытаний бункера с объемным дозатором экспериментально подбиратась нужная доза Выявлено, что конструкция дозатора надежна и характеризуется безотказной работой

В третьей главе приведены результаты проведения опытно-промышленных испытаний разработанных конструкций электролизёров и бункера с объемным дозатором для точной, дозированной загрузки подштыревой массы

Обжиг и пуск электролизеров был произведен в соответствии с регламентом, установленным «Технологической инструкцией по производству алюминия на электролизерах ВТ-170 и ВТ-175 опытного участка » с некоторыми изменениями, внесенными при подготовке и проведении обжига и пуска

Проводился контроль подъема температуры в цоколе и на подине и осуществлялась проверка конусов спекания формировавшихся анодов Выявлена динамика снижения рабочего напряжения в послепусковой период Измерены распределение тока по стоякам, а для определения потерь в ошиновке были исследованы падение напряжения в контактных узлах на всех электролизёрах опытной группы

Установлено, что суммарные потери напряжения в ошиновке находятся на уровне значений серийных электролизеров С-8Б, С-8БМ и составляют 0,302 В

Показано, что суммарные тепловые потери опытных электролизёров эквивалентны тепловым потерям серийных С-8БМ, при этом опытные электролизёры характеризуются более высоким соотношением тепловых потерь между катодом и анодом и тепловыми потерями от боковой и нижней поверхностями катода

Результаты исследований магнитных полей опытных электролизёров приведены в табл 1

Таблица 1

Результаты исследования магнитной индукции электролизеров, 10″4 Тл

ВТ-170 ВТ-175 Серийные С-8БМ

Вх By Bz Вх By Bz Вх By Bz

Среднее 65 44 63 89 22 42 63 46 39

мин -78 -101 -114 -91 -38 -82 -74 -112 -61

макс 85 48 121 123 25 58 76 74 80

Амплитуда 164 149 234 213 64 140 150 186 141

Анализируя полученные данные, можно сделать вывод, что, работая на более высоком токе по сравнению с серийными электролизёрами, электролизёры ВТ-170 имеют примерно аналогичные перекосы по продольной и поперечной составляющим, а на ВТ-175 за счет вынесения стояков на продольные стороны и перераспределения тока в пакетах шин не менее чем в два раза уменьшается поперечная составляющая магнитной индукции, при этом вертикальная остаётся на одном уровне с серийными Этим обеспечивается повышение технологической и МГД-устойчивости опытных электролизеров по сравнению с серийными и определяет их более высокий выход по току

В табл 2 приведены основные технико-экономические показатели работы опытных электролизеров в сравнении с серийными

Таблица 2

Основные технико-экономические параметры электролизёров

Наименование параметров Ед изм ВТ-170 ВТ-175 С-8БМ

Проектная сила тока Рабочая сила тока кА 170 177,17 175 178,62 150 155-160

Анодная плотность тока А/см2 0,65-0,67 0,67 0,65

Криолитовое отношение — 2,33 2,44 2,59

Частота анодных эффектов А эф/сутки 1 1 2

Частота обработки раз/сут 1-2 1-2 8-12

Выход по току, % % 90,16 89,9 88,5

Среднее напряжение, В В 4,69 4,73 4,59

Длина шахты Ширина шахты Глубина шахты мм мм мм 9900 4120 550 10400 4120 550 9400 4150 560

Расстояние борт-анод — по продольной стороне — по торцовой стороне мм мм 635 500 635 500 650 500

Масса футеровки кг 69050 73100 69500

Масса металлоконструкции катодного кожуха кг 35750 34260 39100

Размеры анодного массива Длина Ширина Площадь мм мм м2 8900 2850 25,365 9400 2850 26 79 8400 2850 23,94

Количество токоподводящих штырей шт 76 76 72

Высота кожуха анода мм 1550 1550 1090

Средний срок службы мес 48 53,5 44,6

По результатам опытно-промышленных испытаний электролизёров ВТ-170, ВТ-175 и дозатора для подсыпки подштыревой массы были сделаны следующие выводы

Предложенная конструкция бункера с объёмным дозатором работоспособна и обеспечивает точную дозу подачи подштыревой анодной массы

Электролизёры опытного участка имеют технико-экономические показатели выше серийных выход по току составил 90,16% и 89,9%, средний срок службы составил 48 месяцев и 53,5, для электролизёров ВТ-170 и ВТ-175 соответственно

Электролизёры ВТ-170 имеют преимущество по простоте обслуживания, низкому среднему напряжению, а электролизёры ВТ-175 имеют резерв дальнейшего повышения токовой нагрузки с перспективой увеличения производительности Ожидаемый годовой экономический эффект ог внедрения электролизеров ВТ-175 в объёме шести двухэтажных корпусов Иркутского алюминиевого завода составит 590 млн руб в год

В заключение можно подвести следующие итоги созданы электролизёры на силу тока 170-175кА, их конструкции позволяют работать на более экологичной технологии «сухого» анода, получены более высокие технико-экономические и экологические показатели работы по сравнению с электролизёрами двухэтажных серий типа С-8Б, С-8БМ

Выводы

1 Сложившаяся структура отечественного производства алюминия ориентирована на длительную эксплуатацию технологии электролиза на базе электролизёров с самообжигающимся анодом и верхним токоподоодом, поэтому задачи совершенствования данной технологии остаются актуальными На основе анализа технических решений и уровня достигнутых технико-экономических показателей существующих электролизеров сделан вывод о возможности их модернизации путём изменения конструкции Показано, что самыми надёжными конструкциями катодных кожухов являются шпангоутная и кошрфорсная Для опытных электролизёров выбрана конструкция катодных кожухов контрфорсшм о типа

2 Выполнены расчёты различных схем ошиновок и предложены их оптимальные конструкции На основе электролизёров типа С-8БМ разработаны конструкции опытных электролизёров с самообжигающимися анодами на силу тока 170-175 кА с расчётом установки их в существующие строительные гнёзда и работе на «сухой» анодной массе

3 Выявлены отличия опытных электролизёров от серийных, которые заключаются в геометрических размерах, новой конструкции анодных и катодных устройств, схемой установки плит перекрытий и катодной ошиновкой Установлена динамика роста температуры подины и прогрева её цокольной части Послепусковой период показал работоспособность и достаточно устойчивый рабочий режим опытных электролизёров Изучена динамика снижения рабочего напряжения Проведены замеры распределения тока по стоякам ошиновки,

показано, что по группе электролизеров ВТ-170 максимальные отклонения значений от проектных составили 5,9%, по группе электролизеров ВТ-175 — 2%

4 Исследовано падение напряжения в контактных узлах на опытных электролизерах Выявлено, что суммарные потери в ошиновке составили 0,302 В и находятся на уровне значений серийных электролизёров Определено токовое распределение по блюмсам, коэффициент токового распределения составляет 1,011-1,029 Проведен анализ тепловых потерь опытных электролизеров, установлено, что суммарные тепловые потери эквивалентны тепловым потерям от серийных С-8БМ

5 Изучены характеристики магнитных нолей и перекосы металла опытных электролизеров Установлено, что по сравнению с серийными чпектролизеры ВТ-170 имеют аналогичные перекосы по продольной и поперечной составляющим, а ВТ-175 имеют улучшенные показатели по вертикачьной и поперечной составляющим магнитного поля

6 Разработан и испытан на Волгоградском алюминиевом заводе ряд технических средств для обеспечения работы электролизеров на «сухой» анодной массе, в гом числе бункер с объемным дозатором для точной, дозированной загрузки подштыревой массы По результатам промышленных испытаний сделан вывод, что конструкция дозатора надежна и характеризуется безотказной работой