Станок для разделки кабеля своими руками чертежи

пилотный проект =станок для разделки кабеля=.

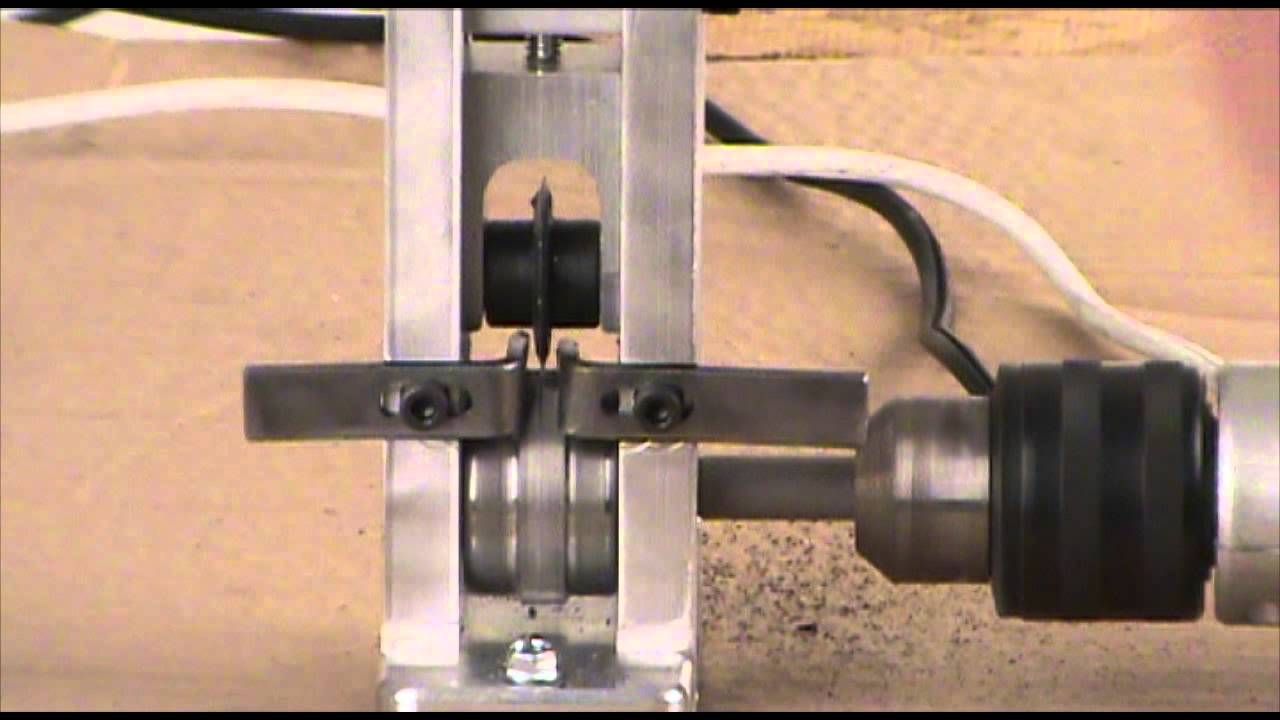

пилотный проект =станок для разделки кабеля=. гдето на форуме тема была про это ненашол .вот делалось на глаз . фото последние (идея).редуктор немецкий вроде как с конвеера крутит хорошо .(обороты несчитал устраивает)алюминь и грызет в лет пластик естественно тоже . ну и фото вот както так.Прикрепленные изображения

пилотный проект =станок для разделки кабеля=. в процессе работы выявился недостаток . нужно приварить панель с отверстием типа направляющей(или кусок трубы мм 50).так как когда отрезок кабеля уходит то окончание его заварачивает в бок врезультате остаетс я отрезок мм100 непрорезан .(изобразил чёто типа)Прикрепленные изображения

Сообщение отредактировал wiliam: 31 October 2013 — 22:06

пилотный проект =станок для разделки кабеля=. Здорово. Тоже хочу сделать подобное, но для тонкого одножильного провода. Вместо шестерён круче было бы два ролика с полукруглой канавкой и насечкой, как в сварочном полуавтомате.

да специально неготовился что было на глаз то и сделали.кабы проба а патом можно и поширокопрофильно сделать для разных толщин. всеравно несравнить когда один человек чистит кабель ножичком .

Класс! Недавно как раз метров 100, а может больше кабеля в ручную потрошил.

пилотный проект =станок для разделки кабеля=. День добрый! Тоже давно хочу сделать что то подобное, но не могу найти конические шестерни. Не подскажете где такие шестеренки снять можно?Сообщение отредактировал Vitalink: 28 November 2017 — 12:57

пилотный проект =станок для разделки кабеля=.Задний мост классики

Page 2

Раздел предназначен для публикации тем о законченных проектах участников форума. Основные требования к описанию — наличие информации, необходимой для повторения (описание процесса, технологий, материалов, чертежи и фотографии). В разделе могут размещаться только проекты, непосредственно связанные с хоббийной деятельностью.

Дополнительная информация по правилам тут: https://www.chipmaker…showtopic=26019

- Вы не можете создать новую тему

- Отметить этот форум прочитанным

| Автор Технофил, 24 Jan 2012 |

| |||

| Автор Bluebird, 02 Oct 2011 |

| |||

| Автор ilia, 30 Aug 2015 |

| |||

| Автор ilia, 25 Nov 2009 |

| |||

| Автор ilia, 04 Jan 2014 |

| |||

| Автор Dio Eraclea, 04 Mar 2017 |

| |||

| Автор Черницкий, 31 Dec 2017 | ||||

| Автор вова 100, 25 Jan 2018 | ||||

| Автор Andreyka, 02 Dec 2013 |

| |||

| Автор kuvandik, 05 Nov 2016 |

| |||

| Автор AlexKokon, 23 Oct 2017 |

| |||

| Автор bambr, 21 Jan 2018 | ||||

| Автор lmmnd9, 21 Jan 2018 | ||||

| Автор RZ296, 10 Nov 2013 |

| |||

| Автор maverick_62, 18 Nov 2012 |

| |||

| Автор milorad, 17 Jan 2018 |

| |||

| Автор fedotov, 07 Oct 2014 |

| |||

Автор Олег А. , 26 Sep 2013 , 26 Sep 2013 |

| |||

| Автор burewestnik, 01 Oct 2016 |

| |||

| Автор Gideon, 20 Dec 2016 |

| |||

| Автор Striketul, 09 Jan 2018 | ||||

| Автор Ударник1, 15 Nov 2017 |

| |||

| Автор Ударник1, 25 Oct 2017 |

| |||

| Автор Bolto-gryz, 06 Jan 2018 | ||||

| Автор Bolto-gryz, 17 May 2017 | ||||

| Автор ЮРАД, 16 Oct 2017 |

| |||

| Автор АВК2801, 16 Mar 2014 |

| |||

| Автор Pavel Svarshik, 09 Oct 2017 |

| |||

| Автор Dio Eraclea, 01 Jan 2018 | ||||

| Автор Николай Z, 25 Mar 2015 |

- Вы не можете создать новую тему

www. chipmaker.ru

chipmaker.ru

Станки для разделки кабеля

Эффективность работы ломоперерабатывающих производств во многом определяется качеством и степенью разделения поступаемого к ним металлолома на чёрные и цветные металлы. Последние в значительном количестве содержатся ломе кабеля. Отделение металла от изоляции ручным способом (например, термическим путём) также возможно, но применяется преимущественно на небольших электромонтажных производствах. При возрастании масштабов выполнения данных работ разделка кабеля производится на специальном механическом оборудовании, которое называется станок для разделки кабеля.

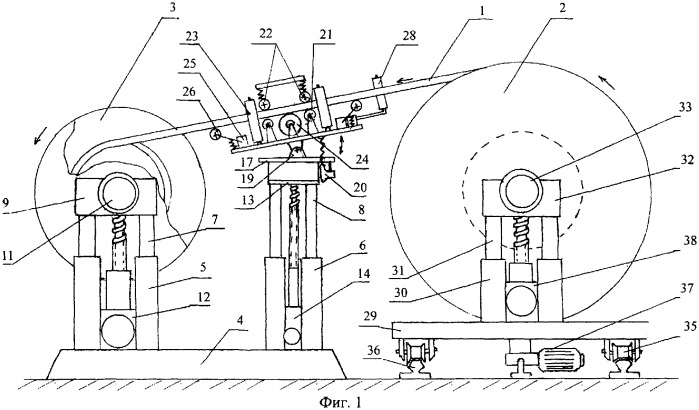

Принцип механического удаления изоляции и оплётки с кабеля

Так происходит разделка кабеля

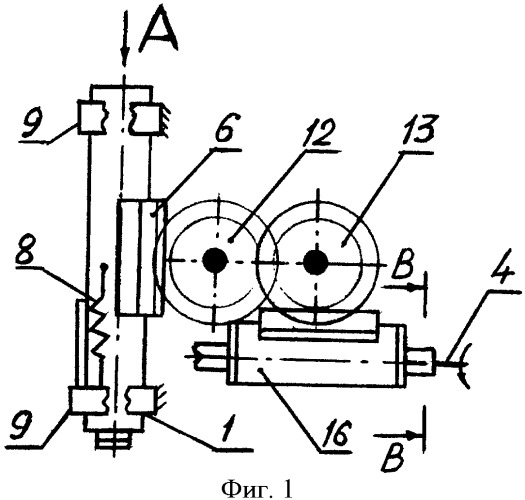

Подобное оборудование называют механическими стрипперами (от англ. глагола to strip – сдирать). Принцип действия механического стриппера состоит в постепенном внедрении приводных полуножей (имеющих форму радиуса окружности внешней оплётки кабеля) в слой изоляции, с последующим её отделением от металлической жилы. При этом станок для разделки кабеля оснащается специальным блокировочным узлом, который предотвращает ход ножей до внешнего периметра самой жилы. Затем зажатый фрагмент кабеля принудительно перемещается вдоль своей оси, в результате чего происходит полное его освобождение от слоя изоляции.

При этом станок для разделки кабеля оснащается специальным блокировочным узлом, который предотвращает ход ножей до внешнего периметра самой жилы. Затем зажатый фрагмент кабеля принудительно перемещается вдоль своей оси, в результате чего происходит полное его освобождение от слоя изоляции.

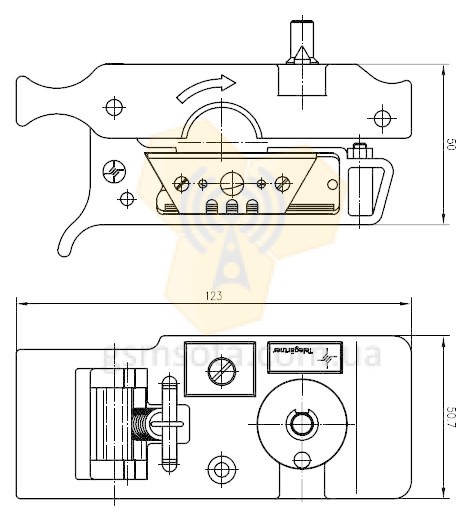

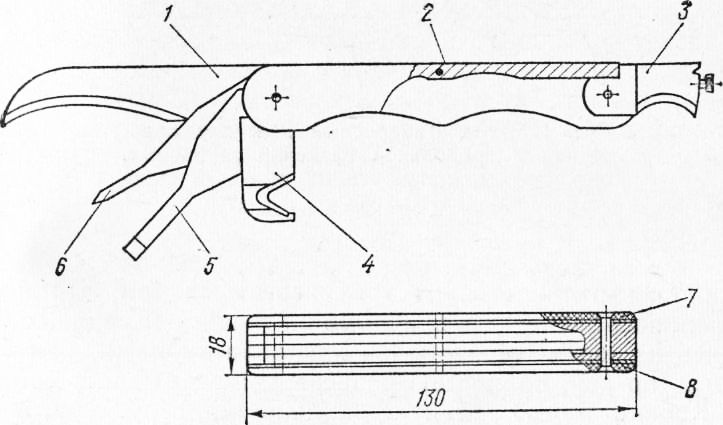

Простейшая конструкция стриппера для разделки кабеля

Для обеспечения качества реза в стрипперах предусматривается принудительный зажим кабеля в зоне разделения. При этом создаются сжимающие напряжения, которые, во-первых, увеличивают точность реза, а, во-вторых, способствуют более эффективному отделению изоляции, материал которой (в сравнении с металлом жилы) имеет меньшие значения сопротивления срезу.

Видео — работа небольшого стриппера для разделки кабеля:

Стрипперы эффективны при разделке как одножильных, так и многожильных кабелей.

Типовой станок для разделки кабелей работает в следующем технологическом цикле:

- Разделываемый кабель устанавливается в рабочую зону полуножей и зажимается там до упора рифлёными зажимами.

- Выполняется контролируемый рабочий ход инструмента с прорезанием изоляции.

- Разрезанные части изоляционного слоя раздвигаются в противоположные стороны. При этом изоляция окончательно отделяется от металлических жил кабеля.

- Производится сматывание жил в бухту.

Конструкции стрипперов и последовательность их работы

Стриппер для разделки бронированного кабеля — Видео:

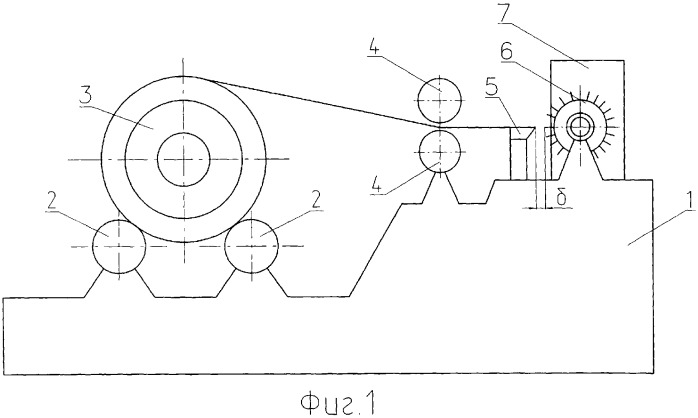

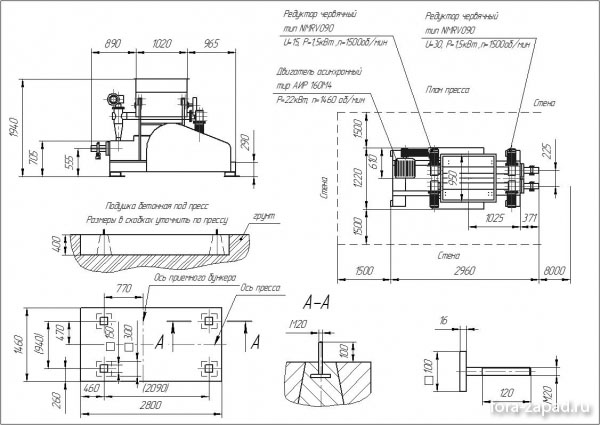

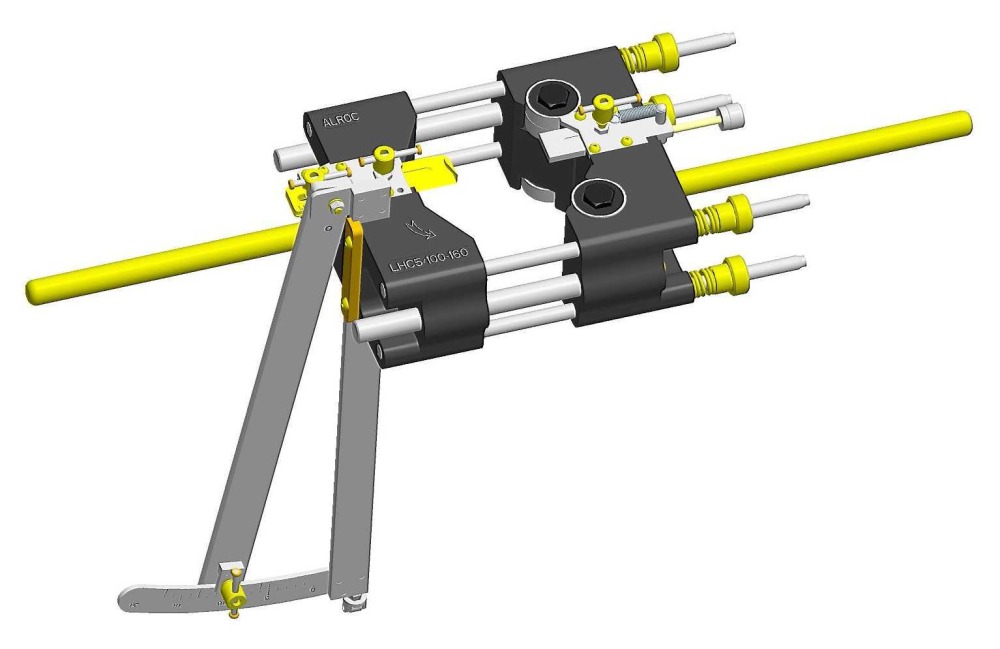

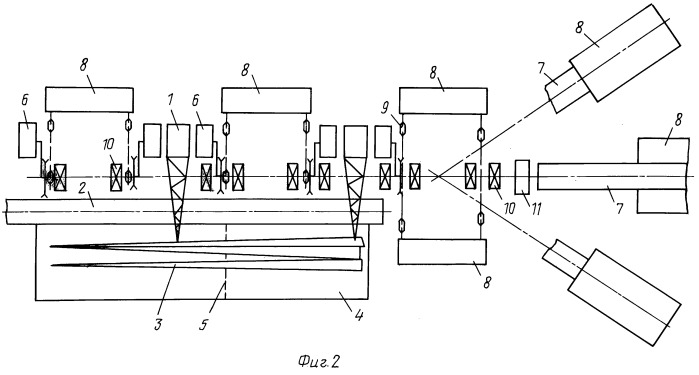

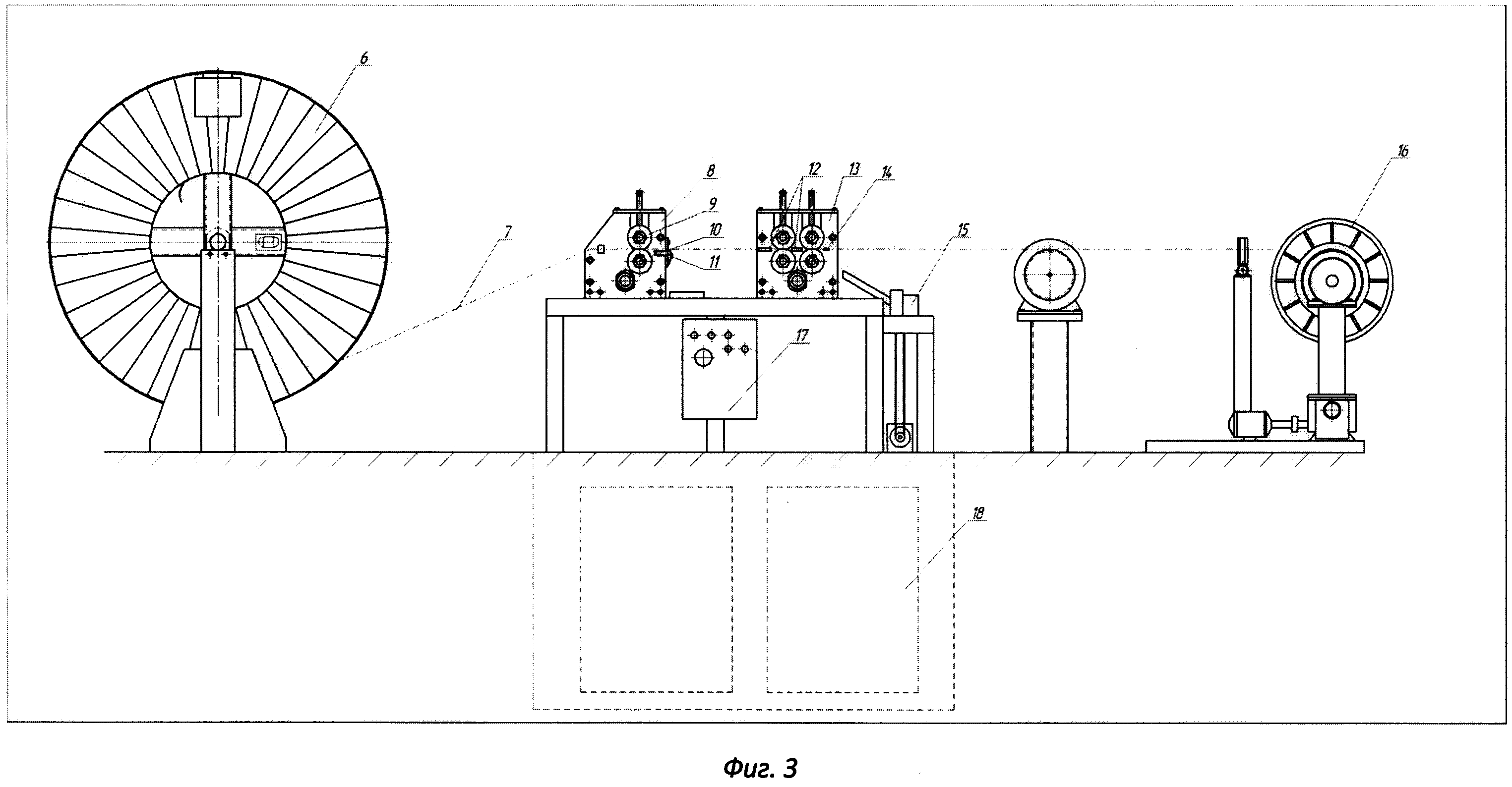

Современные механические станки позволяют проводить обработку кабелей диаметром от 100…150 мм и даже более, причём одновременно может выполняться разделка нескольких кабелей. Станок для разделки кабеля состоит из следующих узлов:

- Верхнего блока со встроенным верхним ножом;

- Валково-правильного задающего устройства;

- Приводного вала, на консоли которого устанавливается подвижный нож;

- Привода, включающего в себя электродвигатель и редуктор;

- Упорного блока, создающего нажим на кабель, который подлежит разделению;

- Узла регулируемого упора;

- Клинового механизма для поперечного сдвига кабеля.

В некоторых конструкциях функции зажима и перемещения выполняет один узел – упорный блок.

Выбор оборудования производится по диаметру всех жил кабеля, а также по значению крутящего момента, который способен развить привод станка.

Еще одно видео — станок спец. конструкции для разделкисшитого полиэтиленового кабеля:

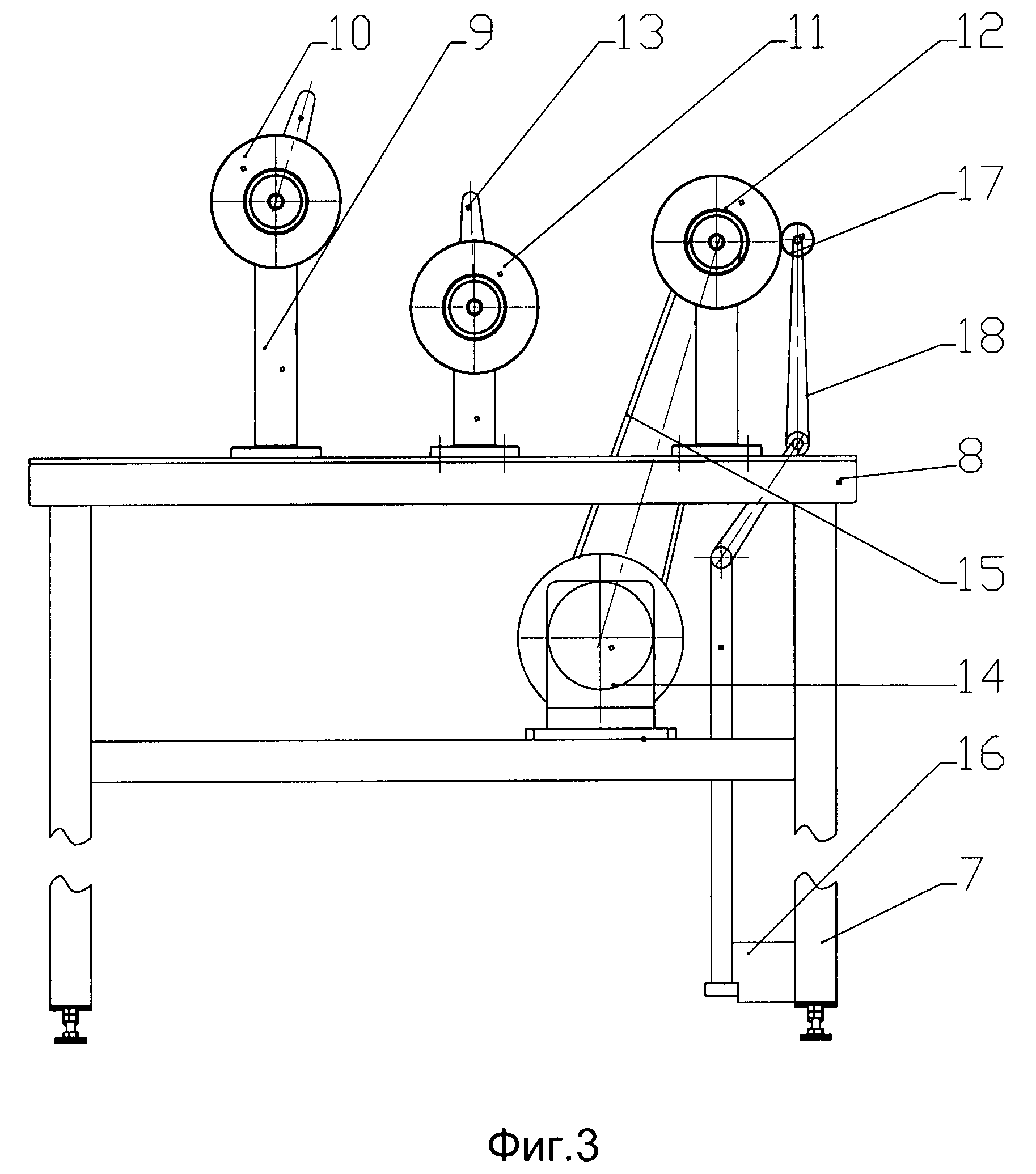

Механизированная разделка кабеля выполняется в следующей последовательности. Перед удалением изоляции кабель разрезается на части длиной до 1,5…2 м (размеры определяются геометрическими параметрами наматываемой бухты). Далее валковым устройством подачи подлежащая обработке часть кабеля выравнивается и подаётся в рабочую зону действия ножей.

Многие конструкции рассматриваемого оборудования способны разрезать не только изоляцию, но и бронированную оплётку кабеля. В таких конструкциях часто предусматривается переход сортировки оплётки от изоляции, что повышает эффективность процесса разделки кабелей.

Для возможности работы станков в непрерывном режиме они дополнительно оснащаются смазочными станциями, обеспечивающими эффективную смазку рабочих узлов.

Особенности изготовления и эксплуатации отдельных узлов

Долговечность и точность разделки определяется точностью монтажа и изготовления режущих полуножей. Их изготавливают из инструментальной стали марок У10 или У12, и закаливают на твёрдость до 50…55 HRC. Для резки многожильных кабелей используют ножи с твердосплавными вставками из сплава ВК8. В этом случае корпус ножей изготавливают из качественно конструкционной стали 45 или 30Х, а напайку рабочих твердосплавных пластин в посадочное место корпуса производят методом напайки медью. Повышения эффективности применения ножей можно добиться, используя конструкции с несколькими режущими кромками: по мере затупления нож поворачивают на определённый угол, вводя, таким образом, в работу новый участок режущей кромки.

Некоторые зарубежные фирмы снабжают оборудование для разделки дополнительными узлами, в частности, волочильными фильерами.

Производительность стрипперов определяется скоростью вращения подвижных полуножей, а их эффективность – соотношением параметров мощности привода и диаметра обрабатываемого кабеля.

Станки подобного рода – компактны, не требуют для своей установки специального фундамента, а поэтому легко могут устанавливаться и переустанавливаться на подходящих участках соответствующих производств.

Основные технические характеристики механического оборудования для разделки электрических кабелей сведены в таблицу:

| Модель оборудования | Потребляемая мощность, Вт | Диаметр разрезаемого кабеля, мм | Тип ножей | Скорость резки, м/мин |

| КБ-0,3 | 2200 | 5…20 | Секционные полуножи | 20…40 |

| КБ-0,4 | 3300 | 20…80 | 30 | |

| Стриппер | 4000 | 5…80 | Роликовые ножи | — |

| ГС-500 | 6000 | 15…140 | — |

Универсальность применения такого оборудования обеспечивается наличием смежных режущих головок, которые легко переустанавливаются оператором в соответствующие посадочные места инструментального блока.

xlom.ru

Станки для разделки кабеля, АКЦИЯ 5% скидки на любой товар! Официальные партнеры: МЕТ-ЭКСПО

- SG-002 | В НАЛИЧИИ 1,5мм-20мм | ̶1̶1̶9̶0̶0̶ 9 000 ₽

- SG-002-2 | В НАЛИЧИИ 1,5мм-25мм | 42 500 ₽

- SG-001 | В НАЛИЧИИ 1мм-20мм | 6 900 ₽

- SG-001-1 | В НАЛИЧИИ 1,5мм-20мм | 22 000 ₽

- SG-003-2 |БРОНЯ! В НАЛИЧИИ 1,5мм-70мм | 99 000 ₽

- SG-005-2 | НЕТ В НАЛИЧИИ 1,5мм-45мм | 119 000 ₽

- SG-003-1 | В НАЛИЧИИ 10мм-120мм | 168 000 ₽

- SG-006 | В НАЛИЧИИ 1мм-48мм | 139 000 ₽

- SG-006-1 | В НАЛИЧИИ 1мм-55мм | 149 000 ₽

- SG-006-3 | В НАЛИЧИИ 1мм-42мм | 149 000 ₽

- SG-006-2 |БРОНЯ! НЕТ В НАЛИЧИИ 8мм-90мм | 155 000 ₽

- Нож дисковый| В НАЛИЧИИ D=108мм d=47мм S=2,6мм| 1400 ₽

- Нож дисковый| В НАЛИЧИИ D=108.5мм d=38.2мм S=2,6мм| 1400 ₽

- Нож дисковый| В НАЛИЧИИ D=106мм d=40мм S=7мм| 1900 ₽

- Нож дисковый| В НАЛИЧИИ D=68.

7мм d=35мм S=2.5мм| 300 ₽

7мм d=35мм S=2.5мм| 300 ₽ - Нож дисковый| В НАЛИЧИИ D=118.3мм d=38мм S=2.6мм| 1400 ₽

- Нож дисковый| В НАЛИЧИИ D=68мм d=27.2мм S=2.5мм| 300 ₽

stankilom.ru

Станки для разделки кабеля от 1 до 160 мм

«МАНКУПЕР» — Ваш надежный поставщик современного оборудования для переработки и утилизации вторсырья.

С 2012 года наша компания находится на рынке по переработке вторсырья и готова предложить вам самые современные решения по разделке кабеля от 1 до 160мм. Широкий функционал и универсальность станков позволяют разбирать все основные виды кабеля (ПВХ, бронированные, сшитый полиэтилен, нефтепогружной, силовой, высоковольтный, оптический и т.д.). Мы готовы предложить вам широкую линейку оборудования по самым выгодным ценам на рынке. Вы сможете подобрать станки, подходящие именно под ваши задачи.

На сегодняшний день, как крупные так и небольшие металлоперерабатывающие компании, уходят от ручного труда, приобретая механизированное оборудование для разделки кабеля тем самым оптимизируют свои затраты и повышают производительность. Нашими основными клиентами являются компании работающие в металлоломной отрасли, электротехнические компании, как юридические так и физические лица. Большой спектр оборудования и ценовая доступность позволяют абсолютно всем решить свои производственные задачи по разделке кабеля и проводов.

Нашими основными клиентами являются компании работающие в металлоломной отрасли, электротехнические компании, как юридические так и физические лица. Большой спектр оборудования и ценовая доступность позволяют абсолютно всем решить свои производственные задачи по разделке кабеля и проводов.

Если вы нуждаетесь в чистых кабелях в производственных целях, владеете пунктом сдачи металлолома, или же вы просто хотите избавиться от необходимого количества кабелей, наш сайт предоставит возможность сделать любую из этих операций максимально быстро и доступно.

Наши опытные специалисты подберут для Вас оптимальное оборудование, осуществят его пуско-наладку и отладку, а так же проведут гарантийное обслуживание.

Наши главные преимущества:

- Консультация для выбора оптимального станка. Наши опытные специалисты подберут для Вас оптимальное оборудование, осуществят его пуско-наладку и отладку, а так же проведут гарантийное обслуживание.

ВЫ МОЖЕТЕ ПРИСЛАТЬ СВОЙ КАБЕЛЬ, МЫ СНИМЕМ ВИДЕО И ПРИШЛЁМ ВАМ ОТЧЁТ.

ВЫ МОЖЕТЕ ПРИСЛАТЬ СВОЙ КАБЕЛЬ, МЫ СНИМЕМ ВИДЕО И ПРИШЛЁМ ВАМ ОТЧЁТ. - Любые способы оплаты. Наложенный платёж(оплата при получении). Вы можете купить станок наличным и безналичным расчётом. Скидки для постоянных клиентов. Возможен опт.

- Гарантия. Гарантия на все виды оборудования 12 месяцев.

- Отправка в день заказа. Отправка по России за 1 день Работаем с транспортными компаниями наложенным платежом.

- Окупаемость. Высокая производительность позволяет окупить стоимость стриппера, при наличии сырья,за 3 месяца его работы.

- Качество. Сменный нож, лезвия и хорошее качество металла не позволяют простаивать оборудованию.

- Все расходники у нас на складе. Все запасные части, комплектующие и ножи находятся у нас на складе. В случае выхода из строя комплектующего, высылаем на замену.

дробильный станок по кабелю

ТЕХНОМАШуниверсальное оборудование для разделки

универсальный станок по разделке проводов и кабеля диаметром от 1 до 120 мм с доставкой по всей России УН-120-01 tel:+78129064104

Станок для Разделки Кабеля — Купить Недорого у

Bigl. ua Станок для разделки кабеля — широкий выбор, доступные цены. Станок для разделки кабеля — купить в надежном интернет-магазине на торговой площадке Бигль!

ua Станок для разделки кабеля — широкий выбор, доступные цены. Станок для разделки кабеля — купить в надежном интернет-магазине на торговой площадке Бигль!

Станки для перемотки кабеля в России. Сравнить цены

Tiu.ru — одна из крупнейших торговых площадок России. Потребительские, промышленные и оптовые товары. Все для вашего бизнеса, быта и отдыха!

Хотите купить станок

Ручной станок предназначен для разборки кабеля и проводов диаметром от 1 до 38мм.Бюджетное решение по оборудованию для небольших и средних …

Станки для перемотки кабеля купить в Уфе | Все цены

Каталог ведущих производителей и поставщиков, где можно быстро и удобно купить станки для перемотки кабеля в Уфе по ценам от производителя, узнать оптовые и розничные цены. Станок намотки секций статора СНС-1.

Станки для перемотки кабеля – цены, купить Станки для

Доставка Станки для перемотки кабеля по Москве тел. +7 (495) 646-00-96 или +7 (812) 448-07-67. Станки для перемотки кабеля – цены, купить Станки для перемотки кабеля в интернет-магазине

Станок для разделки кабеля, стрипперы, купить, цена

Купить Станок для разделки кабеля, стрипперы сертифицированный товар европейское .

Хотите купить станок для намотки кабеля в России?

Станок намотки продукции диаметром до 70 мм на кабельный барабан с 8 по 22 тип.ПН-22 – приспособление (станок) намотки кабеля, провода, троса, каната и др. – …

Станок для разделки кабеля своими руками чертежи

Станок для разделки кабеля своими руками Главная > Советы электрика > Станок для разделки кабеля своими руками Отходы кабельной и проводной продукции достигают немалого объёма в общем вале переработки.

Станки своими руками

Сверлильный станок из дремеля (Dremel) своими руками . Как сделать простой, удобный, функциональный мини станок для сверления из гравера (бор машинки) Dremel своими руками из пластиковых труб PVC.

Об утверждении Единого тарифно-квалификационного

наблюдение за работой машины по очистке поверхности плитки; участие в работе по замене мундштука, устранение неполадок в работе пресса, участие в ремонте. 224. Должен знать:

Об утверждении Единого тарифно-квалификационного

Сноска. Утратил силу приказом Министра труда и социальной защиты населения РК от 10.11.2020 № 438 (вводится в действие по истечении десяти календарных дней после дня его первого официального опубликования).

Утратил силу приказом Министра труда и социальной защиты населения РК от 10.11.2020 № 438 (вводится в действие по истечении десяти календарных дней после дня его первого официального опубликования).

Об утверждении разделов: «Общие профессии

Об утверждении разделов: Общие профессии производства керамических, фарфоровых и .

Постановление Госкомтруда СССР, Секретариата ВЦСПС

Постановление Госкомтруда СССР, Секретариата ВЦСПС от 23.07.1984 n 218/14-5 «Об утверждении разделов: «Общие профессии производства керамических, фарфоровых и фаянсовых изделий», «Производство изделий строительной керамики .

ИПС «Әділет»

Сноска. Утратил силу приказом Министра труда и социальной защиты населения РК от 10.11.2020 № 438 (вводится в действие по истечении десяти календарных дней после дня его первого официального опубликования).

жесть: октября 2010Blogger

Из чего же следует исходить при выборе котла? Прежде всего, из вида топлива, которое будет наиболее доступно на длительную перспективу в районе строительства вашего дома.

Николай Андреевич Черкашин Опасная игра

detective Николай Андреевич Черкашин Опасная игра. Капитан милиции Еремеев в поисках сексуального маньяка по стечению обстоятельств оказывается втянутым в мафиозную группировку, занимающуюся похищением людей .

самодельная станина для УШМ. Как сделать держатель по чертежам? Изготовление крепления на подшипниках

Углошлифовальные машины (УШМ) — незаменимый ручной инструмент. С их помощью можно пилить, шлифовать, разрезать почти любые материалы от древесины до камня. Но часто возникают задачи, требующие использования станочного парка.

Например, при разделке труб, профиля или металлопрофиля вполне обыденной является задача нарезки длинной плети на отрезки определённой длины. При этом важно, чтобы торцы отрезков были строго перпендикулярны осевой линии.

При разделке керамической плитки или кирпичей соблюсти перпендикулярность реза, удерживая болгарку вручную, ещё труднее. При резе тонкого и вязкого материала малейшее отклонение инструмента от линии реза может привести к заклиниванию и поломке инструмента.

При резе тонкого и вязкого материала малейшее отклонение инструмента от линии реза может привести к заклиниванию и поломке инструмента.

В подобных ситуациях вполне естественно желание не покупать отдельный станок — это, как правило, экономически нецелесообразно.

Можно расширить сферу применения любимого ручного инструмента, каким-либо образом жёстко его закрепив.

Материалы и инструменты

Первый вопрос, с которым сталкивается домашний умелец при конструировании стойки для болгарки — из чего её сделать. Ответ на этот вопрос элементарен: что есть, из того и сделаем. Если под рукой есть водопроводные трубы — они пригодятся для изготовления шарниров и направляющих. Если есть металлический уголок — соберём из него станину.

Если есть металлический уголок — соберём из него станину.

Главным и самым сложным узлом маятниковой отрезной пилы является узел шарнира. На него приходятся наибольшие нагрузки, при этом маятниковый рычаг не должен иметь возможность произвольно отклоняться влево или вправо. Отнеситесь к конструированию этого узла с наибольшим вниманием. Идеально использовать роликовые подшипники. Подберите пару подходящих размеров — и уже «вокруг них» стройте остальную конструкцию.

Лучше всего сделать крепление маятникового рычага на шариковых или роликовых подшипниках. Это обеспечит наилучшие точность и жёсткость. Но если нет подходящих готовых изделий, вполне можно подглядеть варианты самодельных конструкций этого узла.

Если готовых подшипников нет, подберите пары из металлических трубок и стальных штырей подходящих диаметров. Это позволит сделать не слишком качественные, зато самодельные подшипники. Для «фанерного» станка в качестве подвеса маятникового рычага вполне сойдут хорошие петли-навесы, используемые для крепления дверей и калиток.

Для «фанерного» станка в качестве подвеса маятникового рычага вполне сойдут хорошие петли-навесы, используемые для крепления дверей и калиток.

В любом случае сам маятниковый рычаг лучше делать из металлического уголка или металлического профиля. А вот держатель, в котором будет закреплена УШМ, наверняка будет сделан из деревянного бруса.

Для надёжной и плотной фиксации болгарки в держателе ложе лучше обклеить мягким и прочным материалом. Например, кожзаменителем. А прижимать УШМ к держателю удобнее всего гибкими металлическими стяжками с винтовым узлом. Такие широко применяются в сантехнике и автосервисе.

Станину лучше всего сделать из толстого листа металла. Возможны компромиссы, вплоть до толстой фанеры, закреплённой на раме из деревянного бруса. Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу».

Возможны компромиссы, вплоть до толстой фанеры, закреплённой на раме из деревянного бруса. Хорошо предусмотреть на рабочем столе возможность закрепления упорных уголков под некоторыми стандартными углами к оси реза. Таким образом мы получим «торцовочную пилу».

Не забудьте, что управлять включением болгарки на станке привычным образом теперь не получится. Руку оператора на клавишах управления мы можем заменить всё теми же винтовыми стяжками для трубопроводов. А вот клавишный пост управления (который мы закрепим на станине), розетку для включения в цепь зафиксированной УШМ и провод с вилкой достаточной длины для включения в сеть всего станка следует припасти.

Если в нашем распоряжении имеются металлические заготовки, соединять их лучше всего сваркой. Если вы не располагаете такой возможностью, лучше обратиться к знакомым мастерам этого дела. Болтовые соединения со временем разбалтываются и сводят на нет все преимущества металлического каркаса.

Если вы не располагаете такой возможностью, лучше обратиться к знакомым мастерам этого дела. Болтовые соединения со временем разбалтываются и сводят на нет все преимущества металлического каркаса.

Разумеется, при изготовлении станка пригодится и сама болгарка. Нарезая с её помощью заготовки для стойки, можно почувствовать себя Мюнхгаузеном, вытаскивающим из болота самого себя за косичку.

Варианты изготовления

Честно говоря, имеющиеся во множестве чертежи стоек, сделанных своими руками, должны служить скорее пищей для размышлений. Стоит присматриваться к конструкции, типовым размерам стандартных элементов и общим принципам проектирования. После чего применять их в нашем конкретном случае.

Дело в том, что размеры конструкции и отдельных узлов будут всецело зависеть от того, что есть у вас под рукой. Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее.

Для большой углошлифовальной машины (например, УШМ-230) может понадобиться сделать держатель большего размера, чем указан на чертеже. Это повлечёт необходимость заменить подшипники и так далее.

Общие принципы вполне очевидны. Самым простым и наиболее употребимым станком является превращение ручной болгарки в стационарную маятниковую пилу. Такая конструкция состоит из станины, стойки и маятникового рычага, шарнирно закреплённого на стойке.

Рассмотрим варианты изготовления в зависимости от имеющихся материалов.

Станина из прямоугольного профиля

Очень жёсткий сам по себе, такой профиль позволяет сконструировать жёсткую и прочную станину. Ещё важнее, что маятниковый рычаг, изготовленный из такого материала, почти не изгибается при работе.

Но рама станины – это только полдела. Поверх рамы надо наложить «столешницу» — пластину, на которой под болгаркой будет размещён обрабатываемый материал.

Если рама собрана из металла, лучшим материалом для рабочего стола будет металлический лист. Впрочем, толстый лист фанеры или ДСП тоже вполне пригоден. Только не забудьте, что непосредственно под диском болгарки в столешнице надо предусмотреть довольно широкую прорезь, обеспечивающую сквозной ход диска сквозь разрезаемый материал.

Вертикальная стойка является очень загруженным узлом маятниковой пилы. Использование металлического профиля позволит создать прочную и жёсткую конструкцию.

При использовании металла в качестве базового элемента станка следует отдавать предпочтение сварным соединениям. Разумеется, изделия из металлопрофиля можно соединять и болтами.

Но такие соединения не обеспечивают необходимой жёсткости.

Каретка из труб и амортизаторов

Если в запасах нашлись водопроводные трубы, пара автомобильных амортизаторов и металлический уголок или профиль — можно сделать замечательный торцовочный (он же «отрезной») станок с поперечной горизонтальной подачей каретки.

Маятниковый узел по-прежнему необходим для приведения инструмента в плоскость резания. Но каретка, подвижная вдоль маятникового рычага, позволяет существенно расширить диапазон размеров материала. Теперь можно отрезать быстро и точно не только трубы, профиль и брус.

Горизонтальный ход каретки позволяет аккуратно разрезать листовые материалы такой ширины, какой вылет каретки мы сможем сконструировать.

Для обеспечения плавного, но при этом точного хода каретки обычно конструируют сложные рельсовые узлы с подпружиненными подшипниками. Но можно воспользоваться автомобильными амортизаторами. У них очень прочная и точная конструкция. Если удалить газ и жидкость, получатся отличные направляющие.

Но можно воспользоваться автомобильными амортизаторами. У них очень прочная и точная конструкция. Если удалить газ и жидкость, получатся отличные направляющие.

Задние амортизаторы автомобилей ВАЗ имеют ход штока почти 200 миллиметров. Это позволит, например, при креплении на каретке УШМ-230 организовать линию реза длиной до 400 мм. Но даже если у вас компактная болгарка с диском диаметром всего 150 мм, всё равно можно будет резать листы шириной до 200 мм. Это с лихвой покрывает большинство повседневных задач.

При конструировании узла «направляющие – каретка» на основе автомобильных амортизаторов следует обязательно учесть то, что сами по себе корпуса амортизаторов довольно тонкие и легко мнутся. К верхнему рычагу маятника такие «направляющие» следует крепить полукруглыми прижимными скобами. Тут-то и пригодятся водопроводные трубы.

Элементы из дерева

Если нет возможности изготовить базовые элементы маятниковой пилы из металла, не отчаивайтесь. Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ.

Многие конструктивные элементы вполне можно изготовить из древесины. В первую очередь это станина, маятниковый рычаг и держатель УШМ.

Станину можно изготовить из любого подходящего пиломатериала. Очень хороши рамы, собранные из брусков твёрдой и тяжёлой древесины значительного поперечного сечения. Они и прочны, и довольно тяжелы. Это обеспечивает устойчивость всего станка.

Станина, собранная из дубового бруса сечением 100х100 мм, безусловно, впечатляет. Но это слишком дорого. Для основания рабочего столика вполне подойдут толстые бруски лиственницы или даже берёзы.

А вот для изготовления маятникового рычага как раз можно использовать благородные сорта древесины, традиционно применяемые в мебельном производстве. Дуб тут будет вполне уместен.

Конструируя станок из дерева, не забывайте об общей жёсткости конструкции. Значительные габариты станины позволяют обеспечить прочность и жёсткость этой детали при изготовлении из не самых качественных материалов.

Маятниковый рычаг имеет длинную, вытянутую конструкцию. Если делать его из дерева, его геометрия может быть нестабильной при изменении температуры и влажности.

Для этого элемента конструкции лучше применять так называемый мебельный щит, состоящий из нескольких деревянных элементов, склеенных между собой.

Детали из фанеры

Интересным решением проблемы жёсткости может быть применение в деревянной конструкции фанеры. Разнонаправленность слоёв шпона в этом материале придаёт известную стабильность размерам фанерных изделий. То, что изделие состоит из множества тонких слоёв, соединённых прочным клеем, обеспечивает прочность.

Фанера отлично подходит для изготовления станин и рабочих столов. При конструировании надо учитывать, что фанера очень прочна и стабильна в плоскости изделия. Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы.

Но сама плоскость может испытывать деформации. Поэтому фанерные изделия следует монтировать на жёсткие рамы.

Хорошим примером конструкции является сборка элементов из многих слоёв фанеры с промежуточной проклейкой и стяжкой болтами.

Получаются очень прочные, жёсткие и стабильные конструкции.

Техника безопасности

Как и при обращении с любым электрическим инструментом, следует соблюдать правила электрической безопасности. Нельзя работать в помещениях с высокой влажностью. При установке станка на улице желательно соорудить над рабочим местом хотя бы временный навес для защиты от осадков.

Как и любой режущий инструмент, УШМ, даже закреплённая в станке, требует неукоснительного соблюдения техники безопасности. Совершенно недопустима работа без защитного кожуха вокруг диска. А также обязательно применение защитных очков или прозрачного щитка.

Многие пренебрегают перчатками — и совершенно зря. Искры, вылетающие из-под пильного камня, только кажутся мелкими и неопасными. Крошки абразива и обрабатываемого материала летят как пули и могут проникать глубоко под кожу.

О том, как сделать металлическую стойку для болгарки своими руками, вы можете узнать далее.

youtube.com/embed/iNG0zvVYeFM?modestbranding=1&iv_load_policy=3&rel=0″/>

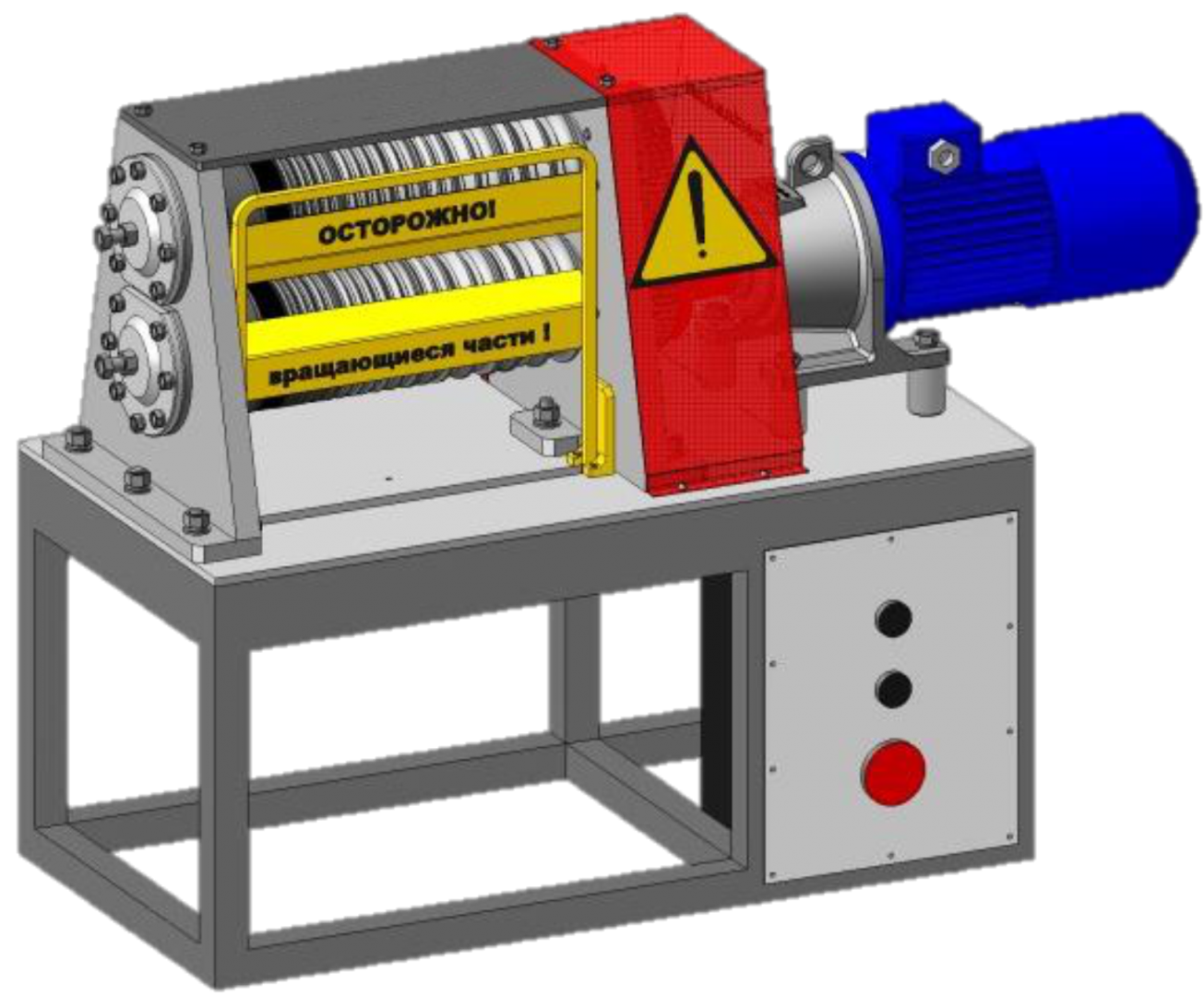

Станок для разделки кабеля «Герман»

Электродвигатели

Питание станка: 380 вольт, мощность установки 3 кВт (два электродвигателя по 1,5 кВт.) Клиенты считают, что чем выше мощность, тем лучше. Но это так лишь отчасти.

Мы рекомендуем установить электродвигатели мощностью 1,1 кВт (мощность установки 2,2 кВт), В этом случае коэффициент запаса прочности мотор-редуктора значительно выше, а значит они тише и надежнее.

Мощность устанавливаемого электродвигателя на цену не влияет, так что решение принимать Вам.

По специальному заказу мы производим модели с питанием от 220 вольт. Но такой вариант будет существенно дороже.

Ножи

Ножи для станка для разделки кабеля. Наши ножи идеальны. В подобном оборудовании нож – это самая важная деталь. Мы отказались от использования ножей разных диаметров и толщины. У нас все ножи одинаковые, взаимно заменяемые.

Мы отказались от использования ножей разных диаметров и толщины. У нас все ножи одинаковые, взаимно заменяемые.

Мы разрабатывали наши ножи своими силами, потратили на это очень много времени и средств, пока не добились идеального результата. Ножи из фрез из быстрорежущей стали долго работать не будут! потому что они хрупкие при высокой твердости, и обычно ещё и неровные.

У станка для разделки кабеля «Герман» один размер ножа, для него разработаны точные насадки и схемы сборки насадок для разных диаметров кабеля.

Наши ножи режут любую ленточную стальную бронировку, свинец, алюминий, медь, любой тип оболочки и экрана.

Один наш нож «ВМТ», установленный на наш ежедневно работающий станок, работает уже более чем !! ПОЛТОРА ГОДА !! подряд! На всех ножах нашего производства нанесен фирменный лейбл «ВМТ». Если оператор будет соблюдать правила сборки насадок и настройки станка, менять ножи не придется. В случае необходимости, ножи всегда есть в наличии.

Подшипники

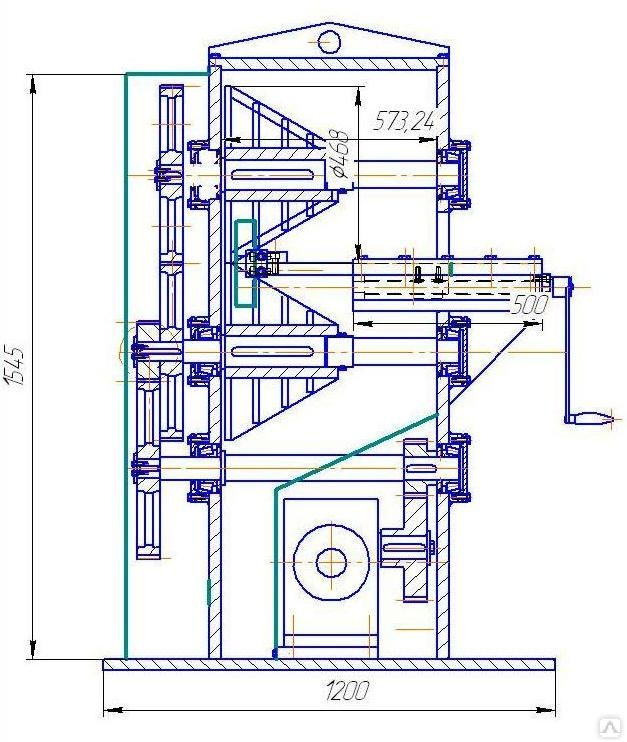

Мы используем только Роликовые подшипники для установки валов. Роликовые подшипники значительно более восприимчивы к радиальным нагрузкам. Например, роликовые подшипники, установленные ближе к точке приложения рабочей нагрузки, имеют грузоподъемность 119000 Н, что соответствует более чем 12 тоннам нагрузки.

Рассчитаны точки приложения максимальных нагрузок — с десятикратным! запасом усилия и проверены длительным опытом. Усилие реза на нашем станке для разделки кабеля может достигать 20 кН (2000 кгилограмм-силы, упрощенно — 2 тонны) по всей длине рабочего вала, куда одеваются насадки.

Фиксация

Четыре зажимных болта для фиксации подвижного вала диаметром 20 мм изготавливаются из закаленной высокопрочной стали. Полнотелые гайки из конструкционной углеродистой стали обеспечивают надежную фиксацию силовой конструкции. При работе станка для разделки кабеля «Герман» отсутствуют вибрации и любые смещения валов. Ни корпус, ни валы не изгибаются даже при максимальных нагрузках. Проверено. Надежно!

Ни корпус, ни валы не изгибаются даже при максимальных нагрузках. Проверено. Надежно!

Несущая конструкция станка для разделки кабеля — сварная из качественной конструкционной стали толщиной 10-14 мм, изготавливается на кондукторах высокой точности. Несущая конструкция обеспечивает вертикальное перемещение верхнего рабочего вала (регулировка рабочего зазора), от качества этой конструкции зависит прочность крепления обоих валов а также точность и удобство регулировки.

Бронзовые гайки (с трапецеидальной резьбой) основного винта перемещения каретки с рабочим валом по вертикали в сочетании с опорным подшипником качения обеспечивают плавный уверенный ход винта и возможность точной подстройки. Это особенно важно, когда необходимо настроить глубину прорезания изоляции так, чтобы не повредить внутренний слой под прорезаемым слоем. Мы не экономим на качестве. Мы используем трапецеидальную резьбу для элементов линейного перемещения, как и положено по машиностроительным стандартам.

Электрика

Высококачественная электрика в нашем станке для разделки кабеля с отдельным пускателем на КАЖДЫЙ электродвигатель и отдельным тепловым реле от перегрузки на КАЖДЫЙ электродвигатель, кнопкой «СТОП» и, флажком экстренной остановки (опционально). Мы не экономим на качестве электрики и электроники. В случае «застревания» кабеля в рабочем режиме есть переключатель «реверса», чтобы начать движение валов в обратную сторону.

Безопасность

Продуманная раздвижная закрывающаяся защита рабочих валов. И здесь мы снова не стали экономить. В нашем станке для разделки кабеля защита продумана таким образом, чтобы максимально избежать попадания в движущиеся части оборудования лишних предметов и максимально защитить оператора, при этом не создавая значительных неудобств для работы. Мы учли удобство использования и регулировки защиты. Наша защита не мешает при использовании насадок самого большого диаметра из набора, её не нужно дополнительно «отодвигать» от вала. Мы использовали толстые, широко разнесенные, высокопрочные резьбовые крепления защиты. Продуманы дополнительные направляющие «зубы» с отверстиями для удобной подачи гибких кабелей большой длины. Не пренебрегайте максимальной защитой. У Вас работают ЛЮДИ.

Мы использовали толстые, широко разнесенные, высокопрочные резьбовые крепления защиты. Продуманы дополнительные направляющие «зубы» с отверстиями для удобной подачи гибких кабелей большой длины. Не пренебрегайте максимальной защитой. У Вас работают ЛЮДИ.

Надежность

Сварная рама нашего станка (стриппера) для разделки кабеля сделана из уголка 50 мм, продумана специально защита от падения, сделаны горизонтальные «штыри» для хранения насадок. Известны случаи, когда похожие по конструкции станки для разделки кабеля падали при работе. Чтобы наш станок упал, его нужно наклонить на угол более 50 градусов от вертикали. В рабочем режиме это сделать невозможно. Его не так просто наклонить и специально, это нужно делать минимум вдвоем, ведь его вес превышает 200 кг.

самодельный станок по переработке гранитных отходов

Высококачественные конусные дробилки от производителя серии CC-S и CC и другие востребованы в промышленности. Чем выше качество агрегата, спосо.ого измельчать крупные куски горных пород и другие материалы, тем точнее фракции заданных размеров.

Чем выше качество агрегата, спосо.ого измельчать крупные куски горных пород и другие материалы, тем точнее фракции заданных размеров.

Принцип работы

Коническая часть конусной дробилки совершает внутри статической чаши вращение. Принимая материал ступенчато, устройство измельчает железную руду, руду цветных металлов, базальт, гранит, известняк и пр. до нужной кондиции.

Конусные дробилки используются:

- дорожное строительство: это мощное устройство на выходе выдает щебень правильной кубовидной формы, используемый в приготовления бетона;

- рудная промышленность: конусная дробилка по приемлемой цене отлично справляется с измельчением особо прочных горных пород и металлической руды.

Сортировать: По умолчаниюПо имени (A — Я)По имени (Я — A)По цене (возрастанию)По цене (убыванию)По модели (A — Я)По модели (Я — A)

Показывать: 15255075100

Конусные дробилки CC

Область применения:

Конусная дробилка фирмы MP широко используется в горноперерабатывающей промышленности, на цементных заводах, на карьерах и других предприятиях. Подходит для любого типа горных пород, имеющих сопротивление сж..

Подходит для любого типа горных пород, имеющих сопротивление сж..

Конусные дробилки CC-S

Область применения: Конусная дробилка фирмы MP широко используется в горноперерабатывающей промышленности, на цементных заводах, на карьерах и других предприятиях. Подходит для любого типа горных пород, имеющих сопротивление сж..

самодельный станок по переработке гранитных отходов

Станок для измельчения покрышек — Станки, сварка .

Читайте также Самодельный заточной станок для дисковых . Пиролизная установка для переработки отходов. оборудование по переработке покрышек: цена 1 100 000 руб (но следует учитывать, что .

Get PriceКамнерезный станок своими руками чертежи – Kamnerez. Как .

Камнерезный станок своими руками чертежи – Kamnerez. Как самому сделать самодельный камнерезный станок из подручных материалов своими руками в домашних условиях, чтобы резать или пилить любые породы природного камня.

Get Priceдробильное оборудование в аренду

» самодельный станок по переработке гранитных отходов » дробилки для вязких материалов производства украины » мельничное оборудование мукомольные мельницы турция

Get PriceСтанок для резки камня: виды, описание, технические .

Станок для резки камня. В настоящее время, одним из самых незаменимых на стройке и при отделке зданий является такой вид техники, как камнерезный станок или плиткорез.

Get PriceПереработка горбыля как прибыльная идея для бизнеса

Бизнес-идея по переработке горбыля . самодельный станок. Достаточно изготовить оборудование на две пилы. . Цель компостной ямы состоит в утилизации в ней органических отходов. Содержание .

Get Priceпродам дробильно сортировочный комплекс дск-100

» самодельный станок по переработке гранитных отходов » купить запчасти mi swaco » оборудование для переработки глины » лабораторные мини дробилка для почвы алматы

Get Priceорганизация мини цеха по производству консервов

» самодельный станок по переработке гранитных отходов » стоимость щебень в таджикистане » измельчитель грубых кормов игк 30 цена » станки для производства из дикого камня плитки

Get PriceПредприятие по переработке отходов пластмасс «Под ключ .

Купить Предприятие по переработке отходов пластмасс «Под ключ» в Уссурийске Создано 12.04.2017 Изменено 22.05.2017

Get Priceлинию по переработке древесных отходов Б/У — Биржа .

Продам линию по переработке древесных отходов . Линия пеллет Пеллетайзер Гранулятор для пеллет Станок для пеллетов Похожие объявления . Линию по переработке ПЭТ отходов .

Get Priceщековая дробилка minglee

исследуем и производим высокоэффективную щековую дробилку серии hj, на основе передовых .

Get Priceсамая низкая цена на дробилку пластиковых бутылок

» самодельный станок по переработке гранитных отходов » найти описание шаровой мельницы caotech » оборудование строммаш цена г самара » конусная дробилка hcc12 340 wtyf

Get PriceОборудование для переработки шин в крошку: цены заводов .

Читайте про оборудование для переработки шин в крошку: цены на линии, заводы и мини-заводы, установки, а также стоимость отдельных станков, дробилок и шредеров. Какие измельчители подойдут для утилизации .

Get PriceЛинию по переработке ПЭТ отходов купить в Хабаровске по .

Купить Линию по переработке ПЭТ отходов в Хабаровске по цене $ 88 000 Создано 12.12.2014 Изменено 12.12.2014

Get PriceПресс для пластиковых бутылок своими руками — Утилизация и .

Содержание1 Топ-7 самодельное оборудование для переработки пластика (ПЭТ, ПВХ)1.1 1. Сбор сырья и прессование1.2 2. Дробление с помощью шредера1.3 3. Гранулирование с помощью экструдера1.4 4.

Get PriceСтанок для измельчения покрышек — Станки, сварка .

Читайте также Самодельный заточной станок для дисковых . Пиролизная установка для переработки отходов. оборудование по переработке покрышек: цена 1 100 000 руб (но следует учитывать, что .

Get PriceКамнерезный станок своими руками чертежи – Kamnerez. Как .

Камнерезный станок своими руками чертежи – Kamnerez. Как самому сделать самодельный камнерезный станок из подручных материалов своими руками в домашних условиях, чтобы резать или пилить любые породы природного камня.

Get PriceСтанок для резки камня: виды, описание, технические .

Станок для резки камня. В настоящее время, одним из самых незаменимых на стройке и при отделке зданий является такой вид техники, как камнерезный станок или плиткорез.

Get Priceшлифовальный станок для поиска материалов

Шлифовальный станок — гриндер уДачный. Для работ по дереву, металлу, пластику и керамике. Надежный немецкий двигатель 1,1 кВт, заводская обкатка, 3 ленты в комплекте. Закажите!

Get PriceСамодельный станок для пеллетов — Все инструменты

Самодельный станок для пеллетов Для топки дровяных печей и каминов, а также твердотопливных котлов в последние годы используют не только дрова, но и прессованные гранулы или брикеты из .

Get PriceПресс для пластиковых бутылок своими руками — Утилизация и .

Содержание1 Топ-7 самодельное оборудование для переработки пластика (ПЭТ, ПВХ)1.1 1. Сбор сырья и прессование1.2 2. Дробление с помощью шредера1.3 3. Гранулирование с помощью экструдера1.4 4.

Get PriceТопливные брикеты своими руками: пресс, станок, чертежи

Топливные брикеты (евро дрова) — это удо.ый, экономичный и экологически чистый вид топлива. Брикеты можно сделать самостоятельно используя подручный инструмент и материалов

Get PriceСтанок для переработки горбыля ЛПГ-300 купить в Вологде .

Горбыльная линия ЛПГ 300, для переработки горбыля под доску, состоит из двух узлов, кромкообрезного, отделяющего кромку в вертикально и делительного, отделяющего горизонтально верх горбыля. Cкорость работы 30-60 м/мин.

Get PriceПредприятие по переработке отходов пластмасс «Под ключ .

Купить Предприятие по переработке отходов пластмасс «Под ключ» в Уссурийске Создано 12.04.2017 Изменено 22.05.2017

Get PriceЛинию по переработке ПЭТ отходов купить в Хабаровске по .

Купить Линию по переработке ПЭТ отходов в Хабаровске по цене $ 88 000 Создано 12.12.2014 Изменено 12.12.2014

Get PriceЩепорез своими руками для арболита: чертежи, размеры, где .

Узнаем, как сделать своими руками щепорез для арболита и измельчитель веток: чертежи, размеры, видео. Выясним, сколько стоят ножи из рессор для веткоруба, где их взять бесплатно, а также нужны ли для щепорезки .

Get Priceсамодельные установки по переработке извести в кирпич

Установки по переработке ЖБК, как сообщается в информации департамента, найдут своеСтрасть к чему-то самодельному живет в нас ещё со времен развитого социализма.

Get PriceПресс для ПЭТ бутылок своими руками — Утилизация и .

Прессы для пластиковых бутылок своими руками: технология, материалы, схема. В эпоху, когда идеи для создания бизнеса рождаются с нуля, особенно актуальной является работа с различного рода пластиковыми отходами .

Get PriceОборудование для переработки шин в крошку: цены заводов .

Установка по переработке шин “atr-300” Мини завод по переработке шин в крошку «atr-300» – идеальное решение по цене и качеству, для предприятий находящихся в небольших городах, а также для предприятий производящих .

Get PriceМалый завод для железной руды

изготовление угль железной руды дробилка. Проект обработки и дробления руды. Ведущий мировой производитель дробильно-фрезерного оборудования, мы предлагаем современные требования любого масштаба, для сокращения .

Get Priceшлифовальный станок для поиска материалов

Шлифовальный станок — гриндер уДачный. Для работ по дереву, металлу, пластику и керамике. Надежный немецкий двигатель 1,1 кВт, заводская обкатка, 3 ленты в комплекте. Закажите!

Get Priceдробильный завод по переработке гранита

Установка По Дроблению Известняка и Гранита в Иране Завод по переработке Основные характеристики и состав линии «EcoStep 1000по переработке 6000 тонн перо и бумага фото и видео О нас.get price

Get PriceЧертежи станка по разделке (зачистке) провода от изоляции

Людям, занимающимся переработкой отходов изолированных металлических проводников, интересно узнать, как по чертежам можно изготовить своими руками станок

Get PriceТопливные брикеты своими руками: пресс, станок, чертежи

Топливные брикеты (евро дрова) — это удо.ый, экономичный и экологически чистый вид топлива. Брикеты можно сделать самостоятельно используя подручный инструмент и материалов

Get PriceСамодельный станок для гнутия жести — BUV.LV Самодельный .

Самодельный станок для гнутия жести: Мы предоставляем полную сборку на крыше. Изготовление и монтаж кровельной жести дополнительных элементов, хребтов, ветер скобки, погодных карнизы, люки, а также отделка дымохода.

Get PriceПресс для ПЭТ бутылок своими руками — Утилизация и .

Прессы для пластиковых бутылок своими руками: технология, материалы, схема. В эпоху, когда идеи для создания бизнеса рождаются с нуля, особенно актуальной является работа с различного рода пластиковыми отходами .

Get PriceСтанок для переработки горбыля ЛПГ-300 купить в Вологде .

Горбыльная линия ЛПГ 300, для переработки горбыля под доску, состоит из двух узлов, кромкообрезного, отделяющего кромку в вертикально и делительного, отделяющего горизонтально верх горбыля. Cкорость работы 30-60 м/мин.

Get Priceсамодельные установки по переработке извести в кирпич

Установки по переработке ЖБК, как сообщается в информации департамента, найдут своеСтрасть к чему-то самодельному живет в нас ещё со времен развитого социализма.

Get PriceМалый завод для железной руды

изготовление угль железной руды дробилка. Проект обработки и дробления руды. Ведущий мировой производитель дробильно-фрезерного оборудования, мы предлагаем современные требования любого масштаба, для сокращения .

Get Priceотходов производителем кабеля дробилка

исследуем и производим высокоэффективную щековую дробилку серии hj, на основе передовых .

Get PriceВидео: Оборудование по переработке изношенных шин .

Продам передвижную линию по переработке изношенных шин Новый Уфа (Россия) Продам Линию по переработке изношенных шин РДК-500 Б/У Иркутск (Россия) 3 800 000

Get PriceСтанок — i-perf

Станок для переработки горбыля. Все о переработке горбыля Переработка древесных отходов может быть не менее прибыльной, чем первичная деревообработка.

Get PriceСамодельное оборудование для переработки пластиковых .

Топ 7 самодельное оборудование для бизнеса по переработке пластиковых бутылок. Стоимость промышленного оборудования по переработке пластиковых бутылок (ПЭТ, ПВХ)

Get PriceПроизводство черепицы: виды, оборудование, технологии .

По самому продукту могу сказать: обжиг не нужен, сохнет быстрее раза в два, чем обычный, по весу легче. Надежные инвестиции в качественное и технологичное производство.

Get PriceДревесно-стружечный станок купить по низкой цене

Станкофф предлагает купить древесно-стружечный станок. В наличии и под заказ более 5 моделей древесно-стружечных станков по выгодным ценам. Самые лучшие предложения с подро.ыми описаниями и фото.

Get PriceИнструмент для зачистки проводов – что это такое их разновидности и применение

Один из неотъемлемых атрибутов профессионального электрика – это инструмент для снятия изоляции с проводов. Называться он может по разному – стриппер, станок для разделки кабеля, а некоторые ошибочно говорят «кримпер». Последний из них на самом деле это отдельный инструмент для обжимки, но он часто является частью стриппера: получается универсальное устройство – стриппер-кримпер – которым можно снять изоляцию с проводов и сразу зафиксировать соединение.

Зачем нужны клещи для снятия изоляции

Кроме основных характеристик профессиональных инструментов, пользователи оценивают на сколько при их использовании возрастает скорость работы и ее качество.

Даже если менять проводку типовой квартиры, то в каждой из комнат (жилых, кухне, коридоре и т.д.) будет как минимум одна лампа освещения, один выключатель и несколько розеток, плюс контакты в вводном щитке. К каждой из этих точек подходит два и больше проводов, поэтому их общее количество будет доходить до нескольких сотен.

Если же делается современный ремонт в помещении большой площади, в котором кроме освещения и силовой проводки прокладываются кабели для интернета, телевидения, акустических систем и прочие, то количество контактов, для которых надо зачистить провода, легко перевалит за тысячу штук.

При использовании клещей для снятия изоляции, на каждый контакт уходит от одной до трех секунд, а если зачищать их вручную ножом, то в несколько раз больше, в зависимости от навыков электрика.

Часто провода требуется зачищать на определённую длину, к примеру, это требуется при установке некоторых фирменных розеток – в противном случае жила просто не влезет в предназначенный для нее разъем. Большинство клещей имеют возможность настраивать длину жилы, с которой надо снять изоляцию, а при использовании ножа придется полагаться на глазомер.

Даже если слегка зацепить жилу провода лезвием ножа, то у такого проводника повышается чувствительность к изломам, а само место с царапиной может начать нагреваться. Съемник изоляции, в свою очередь, сделан таким образом, чтобы надрезать край оболочки, не доставая до жилы.

Как итог – большинство заказчиков могут с подозрением отнестись к электрику, у которого среди инструментов отсутствуют клещи для снятия изоляции.

Разновидности стрипперов

Так как провода при монтаже электроразводки используются разных марок и сечения, то для их подготовки применяют несколько разновидностей инструмента для зачистки кабеля. Результат работы у них примерно одинаковый, но в зависимости от производителя, надежность и долговечность будет отличаться.

В зависимости от навыков, предпочтений и суммы денег, которую есть возможность потратить на покупку инструмента, можно выбирать автоматические и ручные стрипперы – каждый из которых имеет определенные плюсы и минусы использования.

Стрипперы делятся на те, которые зачищают именно токоведущие жилы проводов, а есть такие, что предназначены для снятия только наружной изоляции – это тоже достаточно трудозатратная операция, если проводить ее обычным ножом.

Разновидность съемников изоляции на видео:

Для срезания наружной изоляции

Работа по зачистке жил проводов начинается со снятия наружного слоя изоляции. Многие кабели имеют достаточно «нежную» оболочку и если сделать неверное движение ножом, то прорезается и внешний ее слой и покрытие, нанесенное на жилы. Есть ряд инструментов, которые разработаны для того, чтобы разрезать наружный слой изоляции, не цепляя покрытие токонесущих жил.

Нож для снятия наружной изоляции

Хотя этот инструмент для разделки не относится к классу стрипперов, он широко используется вместе с ними, так как последние в свою очередь предназначены в первую очередь для работы именно с внутренними жилами проводов.

Внешне этот станок для разделки кабеля представляет собой серповидное обоюдоострое лезвие, на кончике которого есть гладкая округлая подошва – пятка.

Сделав минимальный надрез на внешней изоляции под нее просовывается пятка и теперь можно одним движением срезать с кабеля наружный слой. Так как пятка гладкая, то она скользит по внутренним жилам кабеля, не принося им никакого вреда.

Стриппер для снятия наружной изоляции

С виду этот прибор напоминает толстую ручку от ножа, с ровной поверхностью на торце. Сверху к ней подводится лапка, которая прижимает провод к поверхности – сила прижима регулируется ползунком на корпусе. Изоляция разрезается лезвием, что выдвигается с торца, к которому прижимается провод.

Глубина прорези регулируется винтом, который расположен с противоположного торца инструмента.

Порядок работы прост – выставляется глубина разрезания изоляции, в зажим вставляется кабель, прижимается к поверхности лапкой и протягивается на необходимую длину. Затем остается просто стянуть изоляцию с провода. Этот станок для разделки кабеля создан для проводов круглой формы (в частности марки NUM), но при определенных навыках будет полезен и для плоских.

У некоторых из таких инструментов есть дополнительный нож (у того, что на рисунке он в белом пластиковом чехле), но практика показывает, что толку от него обычно никакого и лучше выбирать модели без такого дополнения.

Полуавтоматические стрипперы

Под функцией «полуавтомат» подразумевается, что такой стриппер для снятия изоляции подрезает оболочку провода, а человек уже дополнительным движением сам снимает с жилы получившийся кембрик.

Некоторые из таких инструментов требуют отдельного навыка использования, так как не контролируют глубину реза

Зачистные клещи

Внешне этот инструмент напоминает плоскогубцы – когда ручки сводятся вместе, то также сходятся и режущие кромки. Это устройство предназначено для быстрой обработки большого количества одинаковых проводов, диаметром до 5 мм.

На определенную толщину жил клещи настраиваются вручную, посредством регулировочного винта – это одновременно их преимущество и недостаток. Минус очевиден – если в процессе работы надо будет зачистить несколько жил другого диаметра, то клещи надо перенастраивать сначала на них, а затем обратно. Также у таких инструментов зачастую отсутствует ограничитель длины отрезаемого участка изоляции – отмерять ее придется на глаз.

Преимущество такого решения в том, что при правильной настройке такие клещи для снятия изоляции физически не способны испортить жилу провода. Кроме того, они могут настраиваться на любую толщину провода в интервале до 5 мм – даже если для монтажа применяются кабели не самого высокого качества, которые на заводе сделаны с определённой погрешностью по толщине токоведущих жил. Также конструкция клещей делает их самыми удобными для работы в труднодоступных местах и ими можно обрабатывать провода, находящиеся под напряжением. При монтаже это свойство используется крайне редко, но все когда-нибудь случается впервые.

Для удаления изоляции провод заводится между ножами, ручки сжимаются и теперь жилу можно вытаскивать наружу, а внутри клещей останется отрезанный кембрик. Некоторые марки изоляции могут быть достаточно вязкими, поэтому для облегчения работы саму жилу (или клещи) после обхватывания ее ножами надо немного провернуть вокруг своей оси. Тогда изоляция надрежется со всех сторон и снимется гораздо легче.

Нож для круговой подрезки изоляции

Как и при использовании обычного ножа, здесь приходится «чувствовать» инструмент, чтобы не зацепить жилу, но все равно такая конструкция дает больше свободы и значительно повышает скорость работы.

Внешне такой инструмент напоминает обычный степлер для бумаг, но с торца и по бокам у него расположены лезвия, которыми надрезается изоляция провода. Еще в корпус встраиваются кусачки – вроде бы мелочь, но периодически сильно выручает.

В зависимости от необходимого способа реза, провод продевается в определенное углубление на корпусе (или сквозь него, если снимается наружная изоляция) и зажимается ножами. Затем делается небольшой поворот вокруг оси и можно снимать получившийся кембрик.

Обзор подобного устройства на видео:

Преимущества устройства – простота и универсальность, так как есть возможность снимать наружную и внутреннюю изоляцию.

Автоматические стрипперы

Это самые «скоростные» инструменты, которыми делается зачистка проводов. Всё что надо сделать при работе с такими устройствами, это вставить провод в предназначенное для него место и сжать ручки клещей. Инструмент самостоятельно определит толщину провода, зафиксирует его и в нужном месте снимет изоляцию. По принципу действия делятся на те, что отрывают изоляцию и отрезают ее.

Кулачковые стрипперы

У такого устройства есть две пары кулачков, каждая из которых закреплена на своей половине клещей. Между ними укладывается провод, с которого надо снять изоляцию. При сжимании ручек, верхние кулачки смещаются к нижним и прижимают к ним провод, а потом происходит раздвигание клещей. При этом, левая пара кулачков плотно обхватывает и удерживает провод, а правая соединяется под некоторым углом, частично продавливая изоляцию. Когда губки клещей расходятся, то правая пара кулачков отрывает кусок изоляции и провод зачищен.

Преимуществом такого типа устройств является его возможность подстраиваться под разные диаметры провода и возможность зачищать несколько жил сразу. В ручки таких клещей зачастую встраиваются кусачки и крампер.

Наглядно принцип их работы на видео:

Подрезающие автоматические стрипперы

Эти модели несколько отличаются от предыдущего устройства, но основной принцип действия в целом такой же. Главное различие в том, что здесь нет кулачков – вместо них за губками изоляцию провода подрезают ножи. Они же снимают ее с жилы.

Это также полностью автоматический стриппер, который самостоятельно подстраивается под любой диаметр провода (от 0,2 до 6 мм).

Что выбрать для работы

Выделять и отдельно рекомендовать для зачистки проводов какой-либо один из перечисленных инструментов будет делом заведомо неправильным и неблагодарным – каждая вещь хороша на своем месте и в свое время. Обычно электрики держат у себя как минимум по одному из всех типов стрипперов – для наружной изоляции, полу и автоматические, а вообще стараются собрать все такие инструменты – случаи бывают разные, поэтому лишними не будут.

Главное при использовании съемников изоляции – периодически проверять качество их работы – если по каким-либо причинам лезвия станут цеплять жилы проводов, то все придется переделывать.

Автоматический станок для резки кабеля — инновации в области возобновляемых источников энергии

Следуя моему сообщению о массовом производстве, вот небольшой пост о сумасшедшем испытании, которое я поставил перед собой.

Для устройств сбора данных LEEDR (DAQ) и для моего набора для самостоятельной работы с солнечными батареями мне нужно было отрезать несколько кусков провода и кабеля до точной длины. Например: блоку сбора данных требовалось 8 кусков провода для каждого разъема, а для изготовления требовалось 25 единиц, следовательно, 200 кусков кабеля нужно было разрезать и зачистить.Разрезая этот кабель, я подумал о том, чтобы сделать его автоматическим, и поставил перед собой задачу построить автомат для резки кабеля из деталей в своей мастерской.

Я так и не успел завершить его к крайнему сроку сбора данных (поэтому мне пришлось вырезать все эти части вручную), но теперь он работает в очень простой форме и, надеюсь, будет полезен в будущем. Я также многому научился, включая управление шаговым двигателем и управление двигателем моста H.

Вот одна из разновидностей кабельного резака.С тех пор я добавил улучшенный механизм подачи кабеля. Он основан на приводе шагового двигателя от сломанного принтера, Arduino и старой дрели, которая используется для привода винтовой резьбы для резака кабеля.

Вот видео этого в действии:

Кабель питается от катушки и проходит через старую компьютерную мышь. Это оптический датчик для проверки количества намотанного кабеля.

В первой версии оптический сенсор от мыши не использовался, но позже буду реализовывать.

Кабель подается с помощью шагового двигателя от принтера. Он питается от микросхемы контроллера шагового двигателя. Подпружиненные резиновые роликовые опоры оказывают давление, достаточное для захвата кабеля. Затем он проходит через металлическую трубку (она была заменена пластиковой воронкой, чтобы направить кабель в правильное положение).

Шаговый двигатель и ролик, вид сверху.

Это контроллер Arduino, ИС управления шаговым двигателем и мост MOSFET H для управления двигателем сверла.

В настоящее время в коде Arduino указывается, сколько отрезков провода нужно разрезать и какой длины они должны быть. Есть кнопки запуска и остановки, а также кнопки ручной подачи, чтобы проволока заняла правильное положение.

Это старое сверло, которое приводит в движение стержень с резьбой 4 мм, который преобразует вращательное движение в линейное движение для перемещения рукояток резака вверх и вниз. Концевые выключатели дают входы на Arduino для полного подъема и полного опускания.

Винт и концевой выключатель.

Крупным планом лезвия резака.

Мне очень нравится ставить перед собой небольшие задачи — это отличный способ быстро что-то наладить и запустить, а также отличный способ изучить практические аспекты. Следующие дополнения — это инструмент для автоматической зачистки проводов и ЖК-интерфейс для контроля количества отрезков провода и их длины.

Arduino Станок для резки пенопласта с ЧПУ

В этом уроке мы узнаем, как построить станок для резки пенопласта с ЧПУ на Arduino.Это типичный DIY-станок с ЧПУ, потому что он сделан из простых и дешевых материалов, некоторых деталей напечатан на 3D-принтере, а в качестве контроллера используется Arduino.

Обзор

Вместо битов или лазеров основным инструментом этого станка является токопроводящая проволока или специальный тип проволоки с сопротивлением, которая сильно нагревается, когда через нее протекает ток. Горячая проволока плавит или испаряет пену при прохождении через нее, поэтому мы можем точно и легко получить любую желаемую форму.

Я сказал легко, потому что построить станок с ЧПУ на самом деле не так уж и сложно. Если вы новичок и думаете о создании своего первого станка с ЧПУ своими руками, просто следите за обновлениями, потому что я объясню, как все работает. Я покажу вам весь процесс его создания, начиная с проектирования машины, подключения электронных компонентов, программирования Arduino, а также объясню, как подготовить ваши формы, создать G-коды и управлять машиной с помощью бесплатных программ с открытым исходным кодом.Итак, давайте погрузимся в это.

Arduino Станок для резки пенопласта с ЧПУ 3D Модель

Для начала, вот 3D-модель этой машины. Вы можете скачать и 3D модель ниже.

Вы можете скачать 3D модель ниже.

Файл STEP:

файлов STL для 3D-печати:

Основание выполнено из алюминиевых профилей с Т-образным пазом 20×20 мм. Я выбрал эти профили, потому что они просты в использовании, нам не нужно сверлить какие-либо отверстия или что-то еще при сборке, и, кроме того, они многоразовые, мы можем легко разобрать их и использовать для других проектов.Движение каждой оси достигается за счет использования линейных подшипников, скользящих по гладким стержням 10 мм. Я использовал по два стержня для каждой оси.

Скользящие блоки могут выглядеть немного странно, но они спроектированы таким образом, что их можно легко напечатать на 3D-принтере как единую деталь, имея при этом несколько функций. Так, например, скользящий блок X вмещает два линейных подшипника, он удерживает стержень оси Y, он удерживает шкив для ремня оси Y, а также имеет ручки для крепления ремня оси X.

Для привода ползунов мы используем шаговые двигатели NEMA 17.Используя муфту вала, простой стержень с резьбой, два шкива и два ремня, мы можем одновременно равномерно приводить в движение два скользящих блока на каждой направляющей.

Здесь мы также можем заметить, что у нас есть третий шаговый двигатель, который позволяет машине формировать 2.5D-формы, и мы объясним, как это работает, чуть позже в видео.

В целом, с точки зрения конструкции и жесткости дизайн, вероятно, не так хорош, но я хотел сделать функциональную машину с минимальным количеством деталей и при этом иметь возможность выполнять свою работу.

Для 3D-печати деталей я использовал свой 3D-принтер Creality CR-10, который является действительно хорошим 3D-принтером по разумной цене.

Обратите внимание, что некоторые детали, напечатанные на 3D-принтере, нуждаются в небольшой постобработке или перед использованием следует удалить поддерживающий материал.

В некоторых случаях мне также приходилось использовать рашпиль для удаления лишнего материала, я думаю, из-за плохих настроек поддержки в программном обеспечении для нарезки.

Сборка ЧПУ

В общем, теперь у меня есть все материалы, и я могу приступить к сборке машины.

Вот список всех основных компонентов, используемых в этом станке с ЧПУ. Список компонентов электроники можно найти ниже в разделе принципиальных схем статьи.

- 6x 20×20 мм Алюминиевые профили с Т-образным пазом 500 мм ……. Amazon / Banggood / AliExpress

- 4x 10 мм стержни с линейными направляющими ………………………………… Amazon / Banggood / AliExpress

- Угловые скобы профиля с 6 Т-образными пазами …………………………… Amazon / Banggood / AliExpress

- Гайки 50x M5 для профилей с Т-образным пазом ……………………………… Amazon / Banggood / AliExpress

- 6x Линейные подшипники 10 мм ……………………………………. Amazon / Banggood / AliExpress

- Ремень GT2 + зубчатый шкив + натяжной шкив …………………. Amazon / Banggood / AliExpress + Натяжной ролик

- 2x подшипник 5x16x5 мм ………………………………………… Amazon / Banggood / AliExpress … .. Примечание. В видео я использую подшипник диаметром 6 мм, а также резьбовой. шток и шкивы GT2. Здесь я предлагаю использовать 5 мм, потому что эти размеры более распространены и их легко найти.Поэтому в файлы загрузки STL я также включил две версии муфт вала и монтажных кронштейнов для обработки этих размеров. Поэтому убедитесь, что вы учитываете это при 3D-печати этих деталей.

- Проставочные гайки ……………………………………………………… .. Amazon / Banggood / AliExpress

- Весенний ассортиментный набор ……………………………………… .. Amazon / Banggood / AliExpress

- Горячий провод ……………………………………………………………. Amazon / AliExpress

- Стержень с резьбой 2x 50 см или любой стержень диаметром 6 или 5 мм в зависимости от внутреннего диаметра шкива

- Болты и гайки из местного хозяйственного магазина: M3x30 x8, M4x25 x4, M4x30 x4, M5x10 / 12 x40, M5x15 x8, M5x25 x4, M5x30 x4

Раскрытие информации: это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Алюминиевые профили с Т-образным пазом, которые у меня были, были длиной 60 см, поэтому, согласно 3D-модели, я вырезал каждый из них по размеру с помощью ручной пилы по металлу.Затем с помощью угловых кронштейнов собрал несущую раму. Затем я устанавливаю фиксаторы вала для оси X. Видите ли, работать с профилями с Т-образным пазом настолько просто, что нам просто нужны болты M5 и гайки с Т-образным пазом, чтобы прикрепить к ним все, что угодно.

Затем я вставляю стержень вала через зажимы. Пока вставлен наполовину, нам также нужно добавить скользящий блок оси X. Мы просто вставляем в него два подшипника, а затем вставляем их на вал. Теперь мы можем сдвинуть вал на другую сторону и с помощью болта M4 и гайки закрепить вал на месте.Я повторил этот процесс и для другой стороны.

Далее нам нужно установить оси Y. Для этого сначала нам нужно вставить стержни в скользящие блоки оси X, разместить их заподлицо с нижней частью детали и закрепить с помощью гаек и болтов M4. Затем мы можем вставить скользящие блоки оси Y. В этих скользящих блоках используется только один линейный подшипник.

Сверху стержней оси Y нам нужно прикрепить монтажные кронштейны, которые будут соединять два стержня оси Y с профилем с Т-образным пазом наверху.Опять же, мы используем тот же метод для крепления их к стержням. Для крепления профиля с Т-образным пазом к монтажным кронштейнам сначала я добавил к ним 3 болта M5 и гайки с Т-образным пазом. Затем я просто вставил профиль и прикрутил болты.

Итак, у нас есть основная конструкция, и мы можем свободно перемещаться по осям X и Y.

Затем я прикрепляю ножки к базовой раме. Опять же, это очень просто сделать с помощью профилей с Т-образным пазом.Как только ножки закреплены, я вставлю первый шаговый двигатель для оси X. В этом случае я использую распорные гайки диаметром 20 мм, чтобы отодвинуть вал двигателя, чтобы позже можно было разместить ременной шкив рядом с опорой.

Хорошо, теперь у меня есть простой стержень с резьбой 6 мм, который будет приводить в движение два ремня одновременно. Поэтому сначала я обрезал его по размеру, поместил подшипник с внутренним диаметром 6 мм на противоположную ножку шагового двигателя и пропустил через него стержень с резьбой. Затем я вставил гайку для крепления штока к подшипнику и два зубчатых шкива для ремня.

Для соединения резьбового стержня с шаговыми двигателями я напечатал на 3D-принтере муфту вала с отверстием 5 мм на стороне шагового двигателя и отверстием 6 мм на стороне стержня. В муфте вала есть прорези для вставки гаек M3, а затем с помощью болтов M3 или установочных винтов мы можем легко прикрепить ее к валу двигателя и стержню с резьбой. Затем нам нужно расположить шкивы на одной линии с ручками скользящих блоков, а также закрепить их установочными винтами.

С противоположной стороны машины мы можем вставить два натяжных ролика.Для этого я использовал несколько болтов и гаек M5.

Итак, теперь мы готовы установить ремни GT2 для оси X. Сначала я вставил и закрепил ремень на скользящем блоке с помощью стяжки-молнии. Затем я протянул ремень вокруг зубчатого шкива, с другой стороны вокруг натяжного ролика, обрезал его до подходящего размера и снова закрепил его на другой стороне скользящего блока с помощью стяжки.

Я повторил этот процесс и для другой стороны.При закреплении другой стороны мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси X. Для этого мы можем просто переместить их к концу рельсов, чтобы мы могли затянуть ремень и закрепить его стяжкой-молнией. На этом сдвижной механизм оси X выполнен.

Далее тем же способом соберем механизм оси Y. Для того чтобы снова закрепить ремень на скользящем блоке, мы используем стяжки-молнии. Здесь скользящий блок имеет только одну ручку, и для того, чтобы закрепить ремень, сначала я застегнул молнию на одном конце ремня, затем я натянул ремень, чтобы он был достаточно туго натянут, и с помощью другой застежки-молнии я поймал оба конца ремня.Теперь я могу просто снять предыдущую застежку-молнию и отрезать лишний пояс. Как упоминалось ранее, при закреплении ремня на другой стороне мы должны убедиться, что два скользящих блока находятся в одном и том же положении по оси Y. С этим также сделан механизм оси Y.

Затем я прикреплю еще один профиль с Т-образным пазом поперек оси X. Этот профиль будет служить для крепления к нему 3-го шагового двигателя, а также для размещения на нем кусочков пенопласта. С 3-м шаговым двигателем мы можем сделать 2.5D или фактически трехмерные формы с помощью этой машины, например, шахматная фигура.

Хорошо, теперь нам нужно установить провод сопротивления. Этот провод должен выдерживать высокую температуру, сохраняя при этом равномерную температуру по всей его длине. Обычно это нихромовая проволока или рыболовная проволока из нержавеющей стали, которые на самом деле недороги и их легко достать. Для правильной работы проволоку необходимо натянуть между двумя башнями или скользящими блоками, и вот как я это сделал.Я прикрепил болты M5 к обоим скользящим блокам и добавил к ним небольшие пружины растяжения.

Затем я просто прикрепил провод к пружинам. Я натянул трос настолько, насколько позволяли пружины. Проволоку нужно натянуть пружинами, потому что, когда она нагревается, она также удлиняется, и пружины смогут это компенсировать.

Хорошо, теперь мы можем соединить провод сопротивления с электрическими проводами. Мы будем использовать питание постоянного тока, поэтому полярность не имеет значения, просто важно, чтобы через провод проходил ток, чтобы он нагрелся.Здесь убедитесь, что ваш электрический провод достаточно тик, чтобы поддерживать потребление тока от 3 до 5 ампер. В моем случае я использую провод 22-го калибра, но я бы наверняка порекомендовал провод 20 или 18 калибра.

Сначала я прикрепил электрический провод между двумя гайками, чтобы ток мог проходить через катушку к проводу сопротивления. На самом деле это не сработало, и я покажу вам, почему через минуту. Я пропустил проволоку через ручки скользящего блока, чтобы она оставалась аккуратной и не касалась горячей проволоки.

Далее нам нужно установить концевые упоры станка с ЧПУ или концевые выключатели. Эти концевые микровыключатели имеют 3 соединения: заземление, нормально разомкнутое и нормально замкнутое соединение. Первоначально я подключал их к нормально открытым соединениям, но после con

проводя некоторые тесты, я переключился на нормально закрытое соединение, потому что в этом случае машина работает более стабильно.

Проблема заключается в электрическом шуме, генерируемом во время работы станка с ЧПУ, который ложно запускает переключатели, как будто они нажаты, и приводит к остановке работы станка.

Схема устройства для резки пеноматериала с ЧПУArduino

Затем мы можем подключить кабели шаговых двигателей, а затем посмотреть, как подключить все электронные компоненты. Вот принципиальная схема того, как все должно быть подключено.

Конечно, мозгом этого станка с ЧПУ является плата Arduino. Наряду с этим нам также понадобятся Arduino CNC Shield, три шаговых драйвера A4988 и преобразователь постоянного тока в постоянный для управления температурой горячей проволоки.

Вы можете получить компоненты, необходимые для этого проекта, по ссылкам ниже:

Раскрытие информации: это партнерские ссылки.Как партнер Amazon я зарабатываю на соответствующих покупках.

Я напечатал на 3D-принтере подставку для электронных компонентов и прикрепил ее к одной стороне Т-образного паза. Сначала с помощью болтов M3 я прикрепил плату Arduino к подставке, а затем вставил на нее щит с ЧПУ Arduino.

Затем нам нужно выбрать разрешение, при котором драйверы шагового двигателя будут управлять двигателями с помощью некоторых перемычек. В моем случае я выбрал разрешение 16-го шага, добавив по три перемычки к каждому драйверу, чтобы шаговые двигатели имели более плавные движения.

При размещении драйверов убедитесь, что их ориентация правильная, маленький потенциометр может быть индикатором того, который должен быть ориентирован на нижнюю сторону экрана.

Я продолжил закреплять преобразователь постоянного тока на месте. Затем я подключил три шаговых двигателя к плате Arduino с ЧПУ, а два концевых выключателя — к концевым контактам X + и Y +. Для питания машины я буду использовать блок питания 12 В 6 А постоянного тока. Щит Arduino с ЧПУ действительно может работать от 12 до 36 вольт, а также конкретный преобразователь постоянного тока, который я использую, может работать с тем же напряжением.На входе преобразователя постоянного тока я добавил переключатель, чтобы я мог отдельно включать и выключать горячий провод. На выходе преобразователя постоянного тока я просто подключил два провода с двух концов провода сопротивления. Наконец, мы можем подключить и запитать Arduino через USB-порт, а также запитать плату Arduino с ЧПУ и шаговые двигатели через штекер питания постоянного тока.

Хорошо, теперь пришло время проверить машину, работает ли она должным образом, и я начну с горячей проволоки.Здесь вы видите, что у меня на входе преобразователя постоянного тока 0 В, и как только я включаю переключатель, я получаю 12 В на входе. Затем на выходе преобразователя постоянного тока снова будет ноль вольт, но, когда мы начнем поворачивать потенциометр, мы можем отрегулировать выходное напряжение от 0 до 12 В, чтобы ток протекал через горячий провод и преждевременно его температуру.

Лучший способ проверить, какое напряжение следует установить на выходе преобразователя постоянного тока, — это попытаться прорезать кусок пенопласта.Горячая проволока должна прорезать пену без особого сопротивления и изгиба.

Однако после первоначального тестирования вы можете увидеть, что случилось с моей горячей проволокой. Он расширился из-за тепла, и пружины, которые должны были это компенсировать, не работали.

На самом деле пружины потеряли работоспособность из-за перегрева, потому что при такой конфигурации через них тоже протекал ток.

Итак, я заменил старые пружины на новые, а теперь обошел пружины, подключив электрические провода непосредственно к проводу сопротивления с помощью каких-то зажимов типа «крокодил».

Программное обеспечение для станков с ЧПУ Arduino

Хорошо, теперь пришло время дать жизнь этому станку и превратить его в настоящий станок с ЧПУ.

Для этого сначала нам нужно загрузить прошивку в Arduino, которая управляет движением машины. Самым популярным выбором для DIY-станков с ЧПУ является прошивка GRBL.

Это открытый исходный код, и мы можем скачать его с GitHub.com. Как только мы загрузим его в виде zip-файла, мы можем извлечь его, скопировать папку «grbl» и вставить в каталог библиотеки Arduino.Затем мы можем открыть IDE Arduino и в меню «Файл»> «Примеры»> «grbl» выбрать пример grblUpload. Теперь нам нужно выбрать плату Arduino, которую мы используем, Arduino UNO, и выбрать COM-порт, к которому подключен наш Arduino, и, наконец, загрузить этот эскиз в Arduino. После загрузки теперь Arduino знает, как читать G-коды и как управлять машиной в соответствии с ними.