Электронный научный архив ТПУ: Сварка деталей дентальных протезов

Please use this identifier to cite or link to this item: http://earchive.tpu.ru/handle/11683/54513

| Title: | Сварка деталей дентальных протезов |

| Authors: | Гринь, Егор Сергеевич |

| metadata.dc.contributor.advisor: | Киселев, Алексей Сергеевич |

| Keywords: | микроимпульсная сварка; неплавящийся электрод; защитный инертный газ; тонкостенные детали; присадочная проволока; micro pulsed welding; non-consumable electrode; protective inert gas; thin-walled parts; filler wire |

| Issue Date: | 2019 |

| Citation: | Гринь Е. С. Сварка деталей дентальных протезов : бакалаврская работа / Е. С. Гринь ; Национальный исследовательский Томский политехнический университет (ТПУ), Инженерная школа неразрушающего контроля и безопасности (ИШНКБ), Отделение электронной инженерии (ОЭИ) ; науч. |

| Abstract: | Результаты работы позволят повысить качество сварки титановых деталей зубных протезов за счет применения новых способов сварки.

Объектом исследования является: процесс дуговой сварки неплавящимся

электродом в среде инертных газов одиночными импульсами тока.

Цель работы – экспериментальным путем подобрать режимы для сварки

тонкостенных деталей дентальных протезов. The results of the work will improve the quality of welding titanium parts of dentures through the use of new welding methods. |

| URI: | http://earchive.tpu.ru/handle/11683/54513 |

| Appears in Collections: | Выпускные квалификационные работы (ВКР) |

Items in DSpace are protected by copyright, with all rights reserved, unless otherwise indicated.

Аппарат микроимпульсной сварки LAMPERT PUK D5 (Ламперт ПАК Д5) с микроскопом, Германия: заказ, цены в Днепре.

Стоматологическое оборудование от «Компания FreeDenta»

Стоматологическое оборудование от «Компания FreeDenta»Аппарат микроимпульсной сварки LAMPERT PUK D5 (Ламперт ПАК Д5) с микроскопом Германия

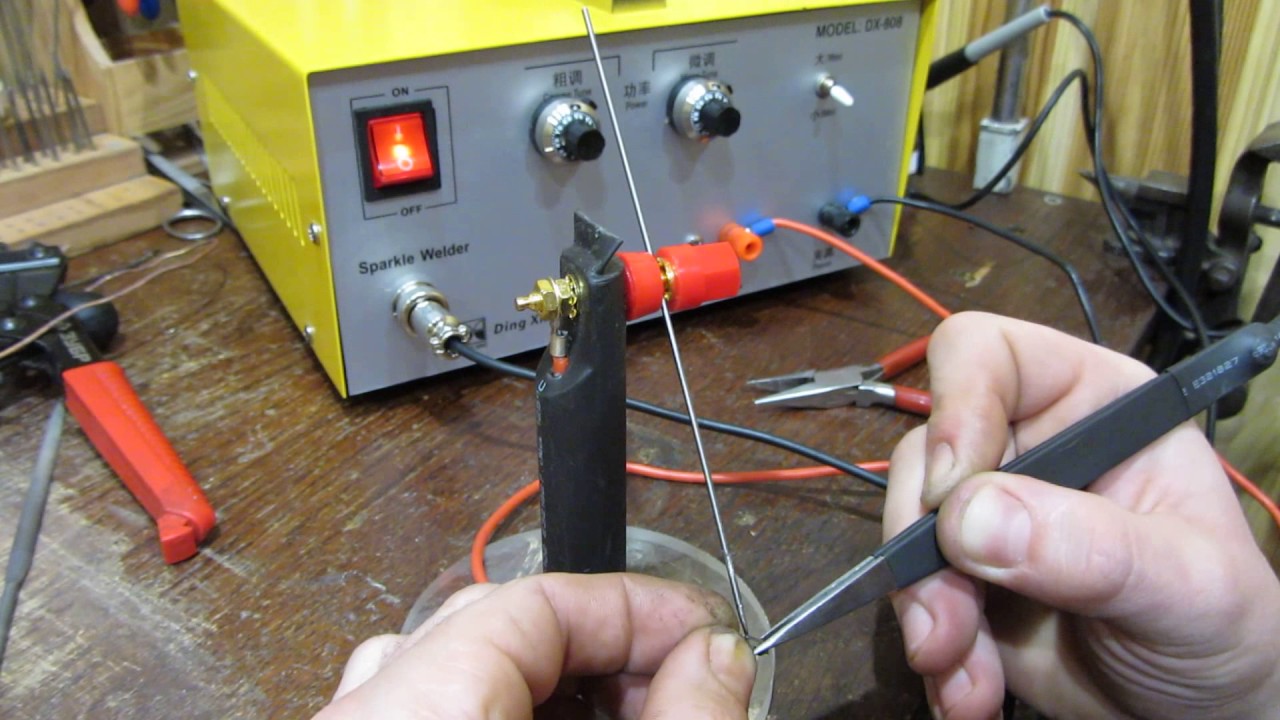

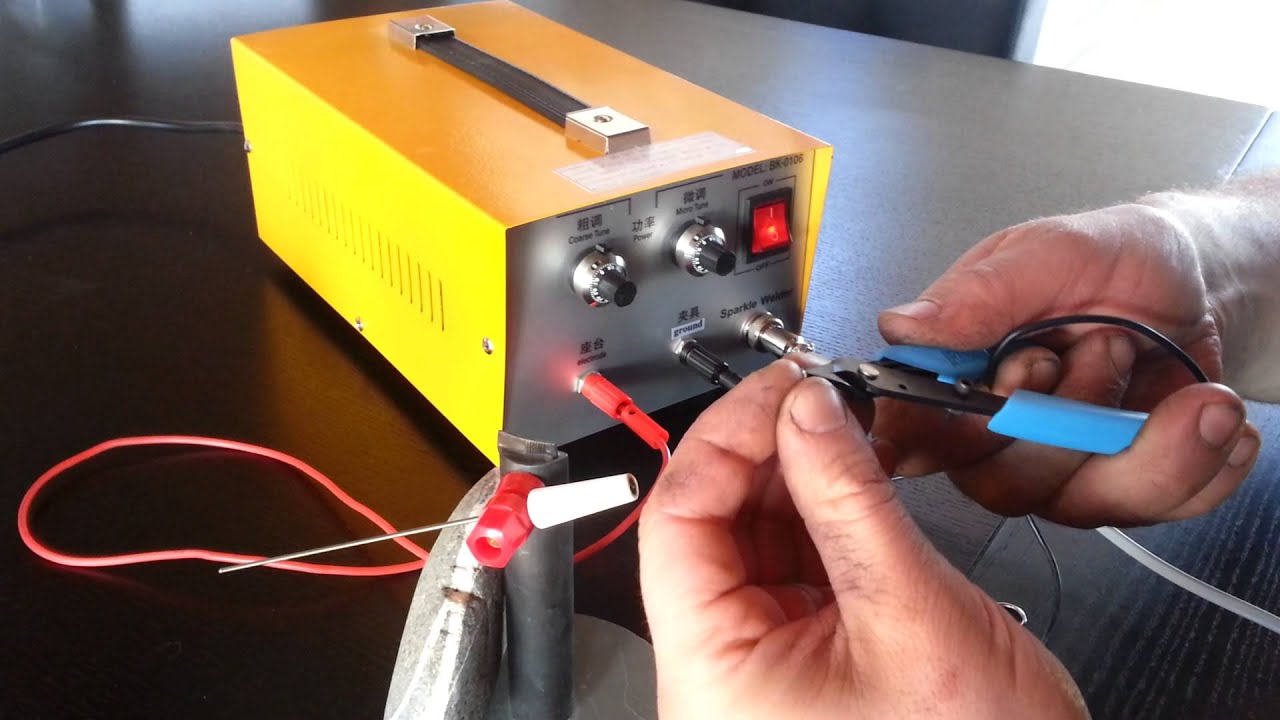

PUK D5 — разработан для ежедневного использования в стоматологических лабораториях. Микроимпульсный сварочный аппарат PUK D5 компактен и универсален в использовании, он разработан специально для применений и материалов, которые используются в стоматологии. Используя это сварочное устройство PUK D5, можно применять сварку во всех повседневных задачах, возникающих в стоматологической лаборатории, которые в противном случае могли бы выполняться только с помощью лазера.

КОМПАКТНЫЙ РАЗМЕР — МОЖНО НАЙТИ МЕСТО В ЛЮБОЙ СТОМАТОЛОГИЧЕСКОЙ ЛАБОРАТОРИИ

- Точечные сварные швы диаметром от 0,2 до 3 мм (в зависимости от материала и настроек).

- Правильные параметры доступны для любого применения в стоматологии!

ПРИНЦИП РАБОТЫ PUK ПРОСТ И ГЕНИАЛЕН

- Как только кончик электрода на сварочном наконечнике касается заготовки, процесс сварки начинается автоматически.

Дуга зажигается именно в этой точке контакта в защитной атмосфере (аргон), благодаря чему электрод автоматически втягивается обратно в наконечник прибл. 1 мм и таким образом поднимается с поверхности заготовки. Это позволяет устанавливать точки сварки с требуемой интенсивностью — последовательно и с постоянной повторяемостью.

Дуга зажигается именно в этой точке контакта в защитной атмосфере (аргон), благодаря чему электрод автоматически втягивается обратно в наконечник прибл. 1 мм и таким образом поднимается с поверхности заготовки. Это позволяет устанавливать точки сварки с требуемой интенсивностью — последовательно и с постоянной повторяемостью. - Можно сваривать все металлы и сплавы, которые обычно подходят для сварки TIG или лазерной сварки. К ним относятся, например, сплавы хрома с кобальтом, группы сплавов с высоким содержанием золота, палладия и других сплавов, а также титан и нержавеющая сталь.

ПРЕДНАЗНАЧЕН ДЛЯ ЕЖЕДНЕВНОГО ИСПОЛЬЗОВАНИЯ

- Чрезвычайно короткое время импульса сварки позволяет получать высококачественные сварные соединения на деталях до толщины материала значительно ниже 0,2 мм (например, для ортодонтических конструкций), а также в зонах чувствительных к нагреву (например, вблизи акриловых и керамических деталей).

- Благодаря широкому диапазону характеристик PUK D5 также возможно производить стабильные сварочные соединения на очень прочных деталях, таких как мосты, балки или литые протезы .

- Рекомендуется использовать соответствующую сварочную проволоку .

Технические характеристики аппарата:

- Микроскоп – SM03.

- Мощность – от 9 до 400 А.

- Длительность импульса – 0,5-3,4 мс.

- Сила тока – 80-700 А.

- Потребляемая мощность – 400 Вт.

- Максимальное время зарядки – 0,8 с.

- Расход защитного газа (Аргон-99,9%) – 2 л/м.

- Встроенный сенсорный ЖК дисплей.

- Класс защиты – 3.

Технические характеристики стереомикроскопа:

- Светодиодная лампа освещения — 3 Вт / 800 мA.

- Варьируемое рабочее растояние – до 140 мм.

- Кратность увеличения — 10x.

- Поле зрения — 20 мм.

- Тип защиты — IP 20.

- Вес — 3,5 кг.

- Вес всего комплекта — 16кг.

PUK — КОМПЛЕКТ ПОСТАВКИ

Сварочная система PUK поставляется со следующими принадлежностями и содержит всю необходимую документацию и инструкции:

3 различных контактных зажима, адаптер для удерживающей сварки (набор Ø 1,2, 1,3, 1,5 и 2 мм, включая 10 удерживающих штифтов ), ножной переключатель, газовый шланг, чистящая щетка и соединительный кабель

- Небольшой курс сварки с краткими инструкциями, листами нержавеющей стали и сварочной проволокой

- Руководство по эксплуатации

- 1 комплект специальных электродов

- DVD диск с видео и информацией на 5ти языках

ГАРАНТИЯ ТРИ ГОДА.

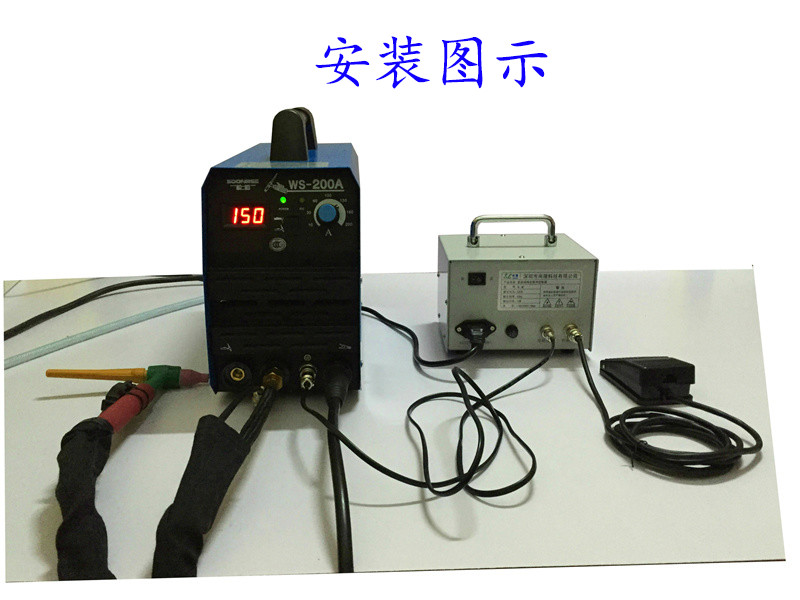

Зуботехнический микроимпульсный сварочный аппарат МОЛНИЯ 2.2 — Стоматологические статьи

Зуботехнический микроимпульсный сварочный аппарат МОЛНИЯ 2.2У российской компании Аверон, вышел новый видеоролик об обучении работе на аппарате для сварки изделий из сплавов(NiCr, CoCr, Au, Fe, Ti) МОЛНИЯ 2.2 и технологии микроимпульсной сварки. Это первый подробный ролик об принципах работы на оборудовании и используемой технологии.

МОЛНИЯ 2.2 — микроимпульсный сварочный аппарат: точечная сварка любых дентальных сплавов, включая титан, в защитной среде аргона. Качество шва аналогично лазерной сварке. Правка баланса каркасов. Сварочный бокс с линзой и управляемым защитным тонер-экраном. Освещение на базе сверхярких светодиодов.

Описание:

Новая конструкция сварочного наконечника;

Новая конструкция защитного экрана;

Автоматическая подача инертного газа в зону сварки;

Возможность комбинированной сварки;

Качество шва аналогично лазерной сварке;

Правка погнутых каркасов;

Точное дозирование энергии;

Защита от попадания искры на одежду.

Характеристики:

#Зуботехника #Оборудование Аверон

- Печь VITA VACUMAT 6000 MP

$ 3469.

07 • € 3000

07 • € 3000Петр • Измаил

[«13508″,»13375″,»13368″,»13359″,»13349″,»13351″,»13325″,»13300″,»13249″,»13210″,»13065″,»12992″,»12909″,»12890″,»12822″,»12809″,»12664″,»12796″,»12734″,»12754″,»12784″,»12782″,»12779″,»12757″,»12745″,»12742″,»12741″,»12713″,»12668″,»12616″,»12610″,»12608″,»12599″,»12590″,»12582″,»12581″,»12546″,»12539″,»12532″,»12499″,»12487″,»12439″,»12426″,»12447″,»12349″,»12331″,»12315″,»12314″,»12302″,»12266″,»12249″,»12246″,»12239″,»12227″,»12218″,»12204″,»12202″,»12198″,»12184″,»12180″,»12154″,»12153″,»12119″,»12070″,»12058″,»12031″,»12023″,»12015″,»12010″,»12000″,»11999″,»11959″,»11956″,»11953″,»11952″,»11951″,»11932″,»11923″,»11920″,»11917″,»11913″,»11902″,»11897″,»11893″,»11890″,»11885″,»11877″,»11874″,»11867″,»11865″,»11857″,»11856″,»11853″,»11837″,»11833″,»11830″,»11823″,»11811″,»13507″,»13506″,»13505″,»13504″,»13350″,»13502″,»13501″,»13497″,»13496″,»13495″,»13388″,»13396″,»13394″,»13393″,»13392″,»13391″,»13390″,»13067″,»13389″,»13305″,»13387″,»13386″,»13383»]

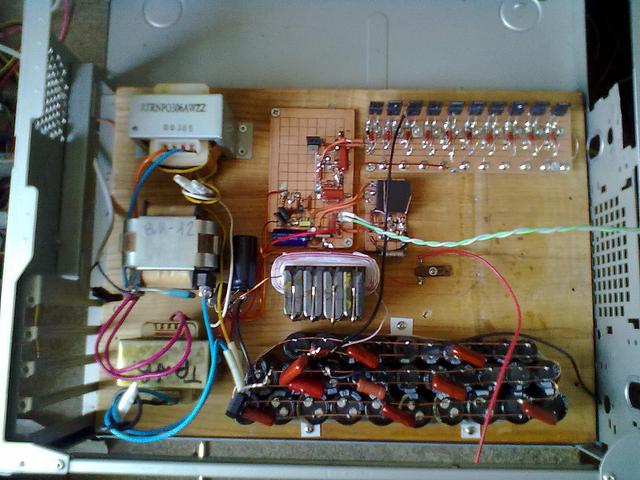

Сварочный аппарат своими руками – возможно ли такое? Самодельная мини сварка в домашних условиях Электросварочный аппарат своими руками.

В строительных, монтажных и ремонтных работах применяется сварочный аппарат. Обычно конструкция приобретается в готовом виде, но можно сделать её и самому. В этом случае происходит значительная экономия денежных средств. Более того, этот процесс способен увлечь тех, кто любит заниматься изготовлением чего-то нового.

Соединения, электроды и обмотки

Для того чтобы собрать сварочный аппарат своими руками, необходимо определиться со схемой, на основе которой и будет проведена работа. Еще до начала основных работ стоит продумать, как будет питаться агрегат. Если напряжение большее, то использование аппарата может навредить здоровью человека.

Обычно для питания оборудования используют однофазную сеть в 220 В. В этом случае необходимо использование добавочной обмотки (специального балласта), с помощью которой осуществляется регулирование периодически изменяющегося электрического тока в период сварки.

До сборки сварочного инвертора своими руками необходимо приобретение:

- Трансформаторного магнитопровода.

- Выносных конденсаторных приспособлений.

- Переключателя режимов сварки.

- Нескольких видов обмоток (первичных, вторичных, добавочных).

- Регуляторных приспособлений, которые помогают установить оптимальный сварочный режим.

- Специальных датчиков тепла.

- Приспособления, которое звуками оповещает об оптимальном режиме работы.

Зачем использовать бетон

До того, как сделать инверторный сварочный аппарат своими руками, необходимо изготовить корпус. Он изготавливается из специально приготовленного бетона, отличающегося большой степенью пластичности. Этот материал способен быстро застыть и стать нужной формы.

Из мелкозернистого песка и цемента в определённых пропорциях изготовляется корпус. Следует взять 75 процентов песка, 20 процентов цемента. Помимо этих компонентов, необходимо добавить равное количество клея ПВА и стекловаты. Иногда клей заменяют водорастворимым латексным материалом.

Начинающие мастера считают, что агрегат своими руками достаточно легко собрать, в сравнении с созданием его корпуса.

При последовательной работе конструкция собирается довольно быстро.

Корпус должен быть толщиной от 1 см. Проводят очистку сварочного аппарата с последующей его просушкой, после чего начинают изготавливать корпус. Дождавшись застывания бетона, проводят наружную обработку агрегата с помощью органического мономера.

Чтобы справиться с этой задачей, специалисты рекомендуют воспользоваться стиролом или метилметакрилатом. Они помогают выполнить термическую обработку поверхности устройства. В этой ситуации следует применить температуру выше 70 градусов по шкале Цельсия.

В результате мономерной полимеризации на поверхности корпуса агрегата образуется водонепроницаемый слой. Именно он защищает поверхность конструкция от влияния окружающей среды.

Простая конструкция

Для компоновки сварочного аппарата можно использовать неисправную бытовую технику. К примеру, можно воспользоваться вышедшей из строя микроволновой печью. Вместе с ней следует взять электропроводку, хомутики, деревянные детали и наконечники.

Взяв все эти компоненты можно за короткий срок даже при минимальных познаниях в области техники изготовить конструкцию аппарата для проведения точечных сварочных работ.

Детали внутри агрегата закрепляются саморезами, шайбами или скобами соответствующих размеров. Оптимально использование исправного трансформатора сломавшейся микроволновой печи, из которого своими руками изготавливается оборудование.

Процесс сборки

Начинают работу с удаления вторичной обмотки с трансформатора. Эта операция требует аккуратности. Она проводится угловым шлифовальным станком.

Далее проводят удаление с поверхности вторичной обмотки пластинчатого сердечника. После проведения операции на трансформаторе можно обнаружить отрезанные с двух сторон части. С их помощью работа будет более качественной. В идеале необходимо проследить, чтобы изолирующий слой на сердечнике был без каких-то дефектов.

Потом проводится крепление магнитного шунта. При его нормальном функционировании осуществляется работа сварочного аппарата, сделанного своими руками. Затем перематывают трансформатор, применяя толстый провод из медного материала. При повреждении сердечника необходим его ремонт. Если дефект минимальный, то участок изолируют.

При его нормальном функционировании осуществляется работа сварочного аппарата, сделанного своими руками. Затем перематывают трансформатор, применяя толстый провод из медного материала. При повреждении сердечника необходим его ремонт. Если дефект минимальный, то участок изолируют.

На следующем этапе необходимо на деревянный брусок посадить трансформатор, закрепив верх и низ рабочей станции скобами. Если электроды прикреплены качественно, то лучше будет работать агрегат. При наличии дефектов в контактах сварить элементы будет сложно.

Фиксация электродов на верхней и нижней части бруска проводится саморезами. Потом к ним подсоединяют обмоточные провода. Необходимо правильно закрепить медные клеммы, воспользовавшись плоскогубцами, что обычно очень сложно для начинающих мастеров. Конструкция готова. Затем необходимо проверить, можно ли с помощью агрегата сварить что-либо, при этом важно следовать правилам техники безопасности.

Обычно собрать сварочный аппарат не представляет труда даже для тех людей, которые имеют минимальные познания в технике. Для этого можно воспользоваться пошаговой инструкцией с фото на всех этапах, которых существует большое количество на просторах Интернета.

Фото сварочных аппаратов своими руками

Изготовить сварочный инвертор своими руками, даже не обладая глубокими знаниями в электронике и электротехнике, вполне возможно, главное – строго придерживаться схемы и постараться хорошо разобраться в том, по какому принципу работает такое устройство. Если сделать инвертор, технические характеристики и КПД которого будут мало отличаться от аналогичных параметров серийных моделей, можно сэкономить приличную сумму.

Не следует думать, что самодельный аппарат не даст вам возможности эффективно проводить сварочные работы. Такое устройство, даже собранное по простой схеме, позволит вам выполнять сварку электродами диаметром 3–5 мм и на длине дуги, равной 10 мм.

Такое устройство, даже собранное по простой схеме, позволит вам выполнять сварку электродами диаметром 3–5 мм и на длине дуги, равной 10 мм.

Характеристики самодельного инвертора и материалы для его сборки

Собрав сварочный инвертор своими руками по достаточно простой электрической схеме, вы получите эффективное устройство, обладающее следующими техническими характеристиками:

- величина потребляемого напряжения – 220 В;

- сила тока, поступающего на вход аппарата, – 32 А;

- сила тока, формируемого на выходе устройства, – 250 А.

В процессе работы диоды такого моста сильно нагреваются, поэтому их обязательно надо монтировать на радиаторах, в качестве которых можно использовать охлаждающие элементы от старых компьютеров. Для монтажа диодного моста необходимо использовать два радиатора: верхняя часть моста через слюдяную прокладку крепится к одному радиатору, нижняя через слой термопасты – ко второму.

Выводы диодов, из которых сформирован мост, должны быть направлены в ту же сторону, что и выводы транзисторов, при помощи которых постоянный ток будет преобразовываться в высокочастотный переменный. Провода, соединяющие эти выводы, должны быть не длиннее 15 см. Между блоком питания и инверторным блоком, основу которого и составляют транзисторы, располагается лист металла, прикрепляемый к корпусу аппарата при помощи сварки.

Провода, соединяющие эти выводы, должны быть не длиннее 15 см. Между блоком питания и инверторным блоком, основу которого и составляют транзисторы, располагается лист металла, прикрепляемый к корпусу аппарата при помощи сварки.

Силовой блок

Основой силового блока сварочного инвертора является трансформатор, за счет которого снижается величина напряжения высокочастотного тока, а его сила – увеличивается. Для того чтобы сделать трансформатор для такого блока, необходимо подобрать два сердечника Ш20х208 2000 нм. Для обеспечения зазора между ними можно использовать газетную бумагу.

Обмотки такого трансформатора выполняются не из провода, а из медной полосы толщиной 0,25 мм и шириной 40 мм.

Каждый ее слой для обеспечения термоизоляции обматывается лентой от кассового аппарата, которая демонстрирует хорошую износоустойчивость. Вторичная обмотка трансформатора формируется из трех слоев медных полос, которые изолируются между собой при помощи фторопластовой ленты. Характеристики обмоток трансформатора должны соответствовать следующим параметрам: 12 витков х 4 витка, 10 кв. мм х 30 кв. мм.

Характеристики обмоток трансформатора должны соответствовать следующим параметрам: 12 витков х 4 витка, 10 кв. мм х 30 кв. мм.

Многие пытаются сделать обмотки понижающего трансформатора из толстого медного провода, но это неверное решение. Такой трансформатор работает на токах высокой частоты, которые вытесняются на поверхность проводника, не нагревая его внутреннюю часть. Именно поэтому для формирования обмоток оптимальным вариантом является проводник с большой площадью поверхности, то есть широкая медная полоса.

В качестве термоизоляционного материала можно использовать и обычную бумагу, но она менее износоустойчива, чем лента от кассового аппарата. От повышенной температуры такая лента потемнеет, но ее износоустойчивость от этого не пострадает.

Трансформатор силового блока в процессе своей работы будет сильно нагреваться, поэтому для его принудительного охлаждения необходимо использовать кулер, в качестве которого может быть применено устройство, ранее использовавшееся в системном блоке компьютера.

Инверторный блок

Даже простой сварочный инвертор должен выполнять свою основную функцию – преобразовывать постоянный ток, сформированный выпрямителем такого аппарата, в переменный ток высокой частоты. Для решения этой задачи применяются силовые транзисторы, открывающиеся и закрывающиеся с высокой частотой.

Принципиальная схема инверторного блока (нажмите для увеличения)

Инверторный блок аппарата, отвечающий за преобразование постоянного тока в высокочастотный переменный, лучше собирать на основе не одного мощного транзистора, а нескольких менее мощных. Такое конструктивное решение позволит стабилизировать частоту тока, а также минимизировать шумовые эффекты при выполнении сварочных работ.

В электронной также присутствуют конденсаторы, соединенные последовательно. Они необходимы для решения двух основных задач:

- минимизации резонансных выбросов трансформатора;

- снижения потерь в транзисторном блоке, возникающих при его выключении и обусловленных тем, что транзисторы открываются гораздо быстрее, чем закрываются (в этот момент и могут возникать потери тока, сопровождаемые нагреванием ключей транзисторного блока).

Система охлаждения

Силовые элементы схемы самодельного сварочного инвертора сильно нагреваются в процессе работы, что может привести к их выходу из строя. Чтобы этого не произошло, кроме радиаторов, на которых монтируют наиболее нагревающиеся блоки, необходимо использовать вентиляторы, отвечающие за охлаждение.

Если у вас имеется в наличии мощный вентилятор, можно обойтись и им одним, направив поток воздуха от него на понижающий силовой трансформатор. Если же вы используете маломощные вентиляторы от старых компьютеров, их потребуется порядка шести штук. Одновременно три таких вентилятора следует установить рядом с силовым трансформатором, направив поток воздуха от них на него.

Для предотвращения перегрева самодельного сварочного инвертора следует также использовать термодатчик, установив его на самый нагревающийся радиатор. Такой датчик в случае достижения радиатором критической температуры отключит поступление электрического тока на него.

Чтобы система вентиляции инвертора работала эффективно, в его корпусе должны присутствовать правильно выполненные заборщики воздуха. Решетки таких заборщиков, через которые внутрь устройства будут поступать потоки воздуха, не должны ничем перекрываться.

Сборка инвертора своими руками

Для самодельного инверторного устройства необходимо подобрать надежный корпус или сделать его самостоятельно, используя для этого листовой металл толщиной не менее 4 мм. В качестве основания, на котором будет смонтирован трансформатор сварочного инвертора, можно использовать лист гетинакса толщиной не менее 0,5 см. Сам трансформатор крепится на таком основании при помощи скоб, которые можно изготовить своими руками из медной проволоки диаметром 3 мм.

Для создания электронных плат устройства можно использовать фольгированный текстолит толщиной 0,5–1 мм. При монтаже магнитопроводов, которые в процессе работы будут нагреваться, надо предусматривать зазоры между ними, необходимые для свободной циркуляции воздуха.

Для автоматического управления вам потребуется приобрести и установить в него ШИМ-контроллер, который будет отвечать за стабилизацию силы сварочного тока и величины напряжения. Чтобы вам было удобно работать с вашим самодельным аппаратом, в лицевой части его корпуса необходимо смонтировать органы управления. К таким органам относятся тумблер включения устройства, ручка переменного резистора, при помощи которой регулируется сварочный ток, а также зажимы для кабелей и сигнальные светодиоды.

Диагностика самодельного инвертора и его подготовка к работе

Сделать – это половина дела. Не менее важной задачей является его подготовка к работе, в процессе которой проверяется корректность функционирования всех элементов, а также их настройка.

Первое, что требуется сделать при проверке самодельного сварочного инвертора, – это подать напряжение 15 В на ШИМ-контроллер и один из охлаждающих вентиляторов. Это позволит одновременно проверить работоспособность контроллера и избежать его перегрева в процессе выполнения такой проверки.

После того как конденсаторы аппарата зарядились, к электрическому питанию подключают реле, которое отвечает за замыкание резистора. Если подать на резистор напряжение напрямую, минуя реле, может произойти взрыв. После того как реле сработает, что должно произойти в течение 2–10 секунд после подачи напряжения на ШИМ-контроллер, необходимо проверить, произошло ли замыкание резистора.

Когда реле электронной схемы сработают, на плате ШИМ должны сформироваться прямоугольные импульсы, поступающие к оптронам. Это можно проверить, используя осциллограф. Правильность сборки диодного моста устройства также необходимо проверить, для этого на него подают напряжение 15 В (сила тока при этом не должна превышать 100 мА).

Фазы трансформатора при сборке устройства могли быть неправильно подключены, что может привести к некорректной работе инвертора и возникновению сильных шумов. Чтобы этого не произошло, правильность подключения фаз необходимо проверить, для этого используется двухлучевой осциллограф. Один луч прибора подключается к первичной обмотке, второй – ко вторичной. Фазы импульсов, если обмотки подключены правильно, должны быть одинаковыми.

Один луч прибора подключается к первичной обмотке, второй – ко вторичной. Фазы импульсов, если обмотки подключены правильно, должны быть одинаковыми.

Правильность изготовления и подключения трансформатора проверяется при помощи осциллографа и подключения к диодному мосту электрических приборов с различным сопротивлением. Ориентируясь на шумы трансформатора и показания осциллографа, делают вывод о том, что необходимо доработать в электронной схеме самодельного инверторного аппарата.

Чтобы проверить, сколько можно непрерывно работать на самодельном инверторе, необходимо начать его тестировать с 10 секунд. Если при работе такой продолжительности радиаторы устройства не нагрелись, можно увеличить период до 20 секунд. Если и такой временной промежуток не сказался негативно на состоянии инвертора, можно увеличить продолжительность работы сварочного аппарата до 1 минуты.

Обслуживание самодельного сварочного инвертора

Чтобы инверторный аппарат служил длительное время, его необходимо правильно обслуживать.

В том случае, если ваш инвертор перестал работать, необходимо открыть его крышку и продуть внутренности пылесосом. Те места, где осталась пыль, можно тщательно почистить при помощи кисточки и сухой тряпки.

Первое, что необходимо сделать, проводя диагностику сварочного инвертора, – это проверить поступление напряжения на его вход. Если напряжение не поступает, следует продиагностировать работоспособность блока питания. Проблема в этой ситуации также может заключаться в том, что сгорели предохранители сварочного аппарата. Еще одним слабым звеном инвертора является температурный датчик, который в случае поломки подлежит не ремонту, а замене.

При выполнении диагностики необходимо обращать внимание на качество соединений электронных компонентов аппарата. Определить некачественно выполненные соединения можно визуально или при помощи тестера. Если такие соединения выявлены, их необходимо исправить, чтобы не столкнуться в дальнейшем с перегревом и выходом из строя сварочного инвертора.

Только в том случае, если вы уделяете должное внимание вопросам обслуживания инверторного устройства, можно рассчитывать на то, что оно прослужит вам долгое время и даст возможность выполнять сварочные работы максимально эффективно и качественно.

5

, средняя оценка: 3,20 из 5)

Ни одна работа с железом не обойдётся без сварочного аппарата. Он позволяет резать и соединять металлические детали любых размеров и толщины. Хорошее решение — сделать сварку своими руками, ведь хорошие модели стоят дорого, а дешёвые — низкого качества. Для реализации идеи самостоятельного изготовления сварочника необходимо обзавестись специальным оборудованием, позволяющим оттачивать качественные навыки специалиста в реальных условиях.

Виды и характеристики инструмента

После того как все необходимые условия подготовительного этапа благополучно соблюдены, открывается возможность сделать модель сварочного устройства своими руками. Сегодня встречается множество принципиальных схем, по которым можно изготовить аппарат. Они действуют по одному из подходов:

Они действуют по одному из подходов:

- Постоянный или переменный ток.

- Импульсный или инверторный.

- Автоматический или полуавтоматический.

Стоит обратить внимание на аппарат, принадлежащий к трансформаторному типу. Важной характеристикой этого устройства является работа от переменного тока, позволяющая использовать его в бытовых условиях. Аппараты переменного тока способны обеспечивать номенклатурное качество швов сварных соединений. Агрегат такого типа легко найдёт своё применение в быту при обслуживании недвижимости, расположенной в частном секторе.

Для того чтобы собрать такое устройство, необходимо иметь:

- Около 20 метров кабеля или провода большого сечения.

- Металлическое основание высокой магнитной проницаемости, которое будет использовано в качестве сердечника трансформатора.

Оптимальная конфигурация сердечника имеет стержневую основу П-образной формы. В теории запросто может подойти сердечник любой другой конфигурации, к примеру — круглой формы, взятой из статора, пришедшего в негодность электродвигателя. Но на практике наматывать обмотку на подобное основание значительно сложнее.

Но на практике наматывать обмотку на подобное основание значительно сложнее.

Площадь сечения для сердечника, принадлежащего бытовому сварочному аппарату самодельного образца, равна 50 см 2 . Этого будет достаточно для того, чтобы применять в установке стержни от 3 до 4 мм в диаметре. Использование большего сечения лишь приведёт к увеличению массы конструкции, а эффективность аппарата выше не станет.

Инструкция изготовления

Для первичной обмотки необходимо использовать медный провод с высокими показателями термостойкости, так как при выполнении сварочных работ она будет подвержена действию высокой температуры. Используемый провод необходимо выбирать по стеклотканевой или хлопчатобумажной изоляции , предназначенной для стационарного применения в зоне высоких температур.

Для обмотки трансформатора не допускается использование провода с ПВХ изоляцией, которая при нагревании моментально придёт в негодность. В отдельных случаях изоляцию для трансформаторной обмотки изготавливают самостоятельно.

Чтобы выполнить эту процедуру, нужно взять заготовку из хлопчатобумажной ткани или из стекловолокна, нарезать её на полоски шириной около 2 см, обмотать ими заготовленный провод и пропитать бандаж любым лаком, обладающим электротехническими свойствами. Подобная изоляция по термохарактеристикам не уступит ни одному заводскому аналогу.

Наматывают катушки по определённому принципу. Вначале накручивается половина первичной обмотки, на которую следом идёт половина вторичной. Затем приступают ко второй катушке, используя ту же технику. Для повышения качества изоляционного покрытия между слоёв обмоток вставляют фрагменты полос из картона, стекловолокна или прессованной бумаги.

Настройка оборудования

Далее следует осуществить настройку. Она производится путём включения оборудования в сеть и снятия показаний напряжения со вторичной обмотки. Величина напряжения на ней должна составлять от 60 до 65 вольт.

Точная подгонка параметров осуществляется путём уменьшения или увеличения длины обмотки. Для получения качественного результата величину напряжения на вторичной обмотке следует подогнать под заданные параметры.

Для получения качественного результата величину напряжения на вторичной обмотке следует подогнать под заданные параметры.

К первичной обмотке готового сварочного трансформатора подключают кабель ВРП либо провод ШРПС, который будет использован для подключения к сети. Один из выводов вторичной обмотки подают на клемму, к которой впоследствии будет подключаться «масса», а второй — подаётся на клемму, подключённой к кабелю. Последняя процедура закончена и новый сварочный аппарат готов к эксплуатации.

Производство малогабаритного агрегата

Для изготовления небольшого сварочного аппарата легко подойдёт автотрансформатор от телевизора советского образца. Его можно запросто использовать для получения вольтовой дуги. Чтобы все получилось правильно, между выводами автотрансформатора подключают графитовые электроды. Эта несложная конструкция позволяет исполнить несколько простых работ с применением сварки, таких как:

- Изготовление или починка термопар.

- Разогрев до максимальной температуры изделий из высокоуглеродистой стали.

- Закалка инструментальной стали.

Самодельный сварочный аппарат, созданный на базе автотрансформатора, обладает существенным недостатком. Использовать его необходимо соблюдая дополнительные меры предосторожности. Не имея гальванической развязки с электрической сетью, он является довольно опасным прибором.

Оптимальными параметрами автотрансформатора, пригодного для создания сварочного аппарата, считают выходное напряжение в пределах от 40 до 50 вольт и малая мощность от 200 до 300 ватт. Этот аппарат способен выдавать от 10 до 12 ампер рабочего тока, что будет достаточно при сварке проводов, термопар и других элементов.

В качестве электродов для созданного своими руками мини сварочного аппарата можно использовать грифели от простого карандаша. Держателями для импровизированных электродов могут послужить клеммы, которые есть на разных электроприборах.

Для производства сварочных работ держатель подсоединяют к одному из выводов вторичной обмотки, а свариваемую деталь к другому. Ручку для держателя лучше всего изготовить из стеклотекстолитовой шайбы или из другого термостойкого материала. Следует заметить, что дуга подобного устройства действует достаточно кратковременно, не давая перегреваться используемому автотрансформатору.

Ручку для держателя лучше всего изготовить из стеклотекстолитовой шайбы или из другого термостойкого материала. Следует заметить, что дуга подобного устройства действует достаточно кратковременно, не давая перегреваться используемому автотрансформатору.

По мнению специалистов, изготовить сварочный аппарат своими руками — не сложно.

Однако чтобы сделать его, нужно четко представлять себе для чего, для каких работ он будет применяться.

Самодельный аппарат комплектуется и собирается из доступных узлов и деталей. В качестве варианта для умельцев может рассматриваться и плазменный механизм.

Практика показывает, что при точном подборе комплектующих элементов аппарат будет служить долго и надежно.

Важно, чтобы электрическая схема была максимально простой. Иногда даже используют трансформатор от микроволновки.

Устройство должно работать от бытовой сети переменного тока напряжением 220 В.

Если выбрать в качестве рабочего напряжения 380 В, то схема и конструкция аппарата заметно усложнится.

Структурная схема сварочного аппарата

Для производства сварочных работ используются устройства, работающие на переменном и постоянном токе.

Схема любого аппарата включает в себя трансформатор (возможно использование трансформатора из микроволновки), выпрямитель, дроссель, держак, электрод. Именно в такой последовательности происходит протекание электрического тока по замкнутой цепи.

Цепь замыкается, когда между электродом и металлическими заготовками, которые нужно соединить, возникает электрическая дуга.

Чтобы качество сварного соединения было высоким, необходимо обеспечить устойчивое горение этой дуги.

А чтобы установить требуемый режим горения используется регулятор силы тока.

Аппараты постоянного тока применяют для сварки элементов из тонколистового металла. При этом способе сварки можно использовать любые электроды и электродную проволоку без керамической обмазки.

Держак электрода присоединяется к выпрямителю через дроссель. Это делается для того, чтобы сглаживать пульсации напряжения.

Это делается для того, чтобы сглаживать пульсации напряжения.

Дроссель представляет собой катушку медных проводов, которая намотана на любом сердечнике. Выпрямитель, в свою очередь, соединяется с вторичной обмоткой трансформатора.

Трансформатор включается в бытовую электросеть. Последовательность соединения проста и наглядна.

Преобразование напряжения переменного тока выполняется с помощью понижающего трансформатора.

Согласно закону Ома напряжение, которое индуцируется на вторичной обмотке трансформатора, уменьшается, а величина тока увеличивается с 4-х ампер до 40 и более.

Примерно такая величина требуется для сварки. В принципе, данное устройство можно назвать простейшим сварочным аппаратом.

И с помощью проводов присоединить к нему держак электрода. Но использовать держак в практических целях невозможно, поскольку схема не содержит других необходимых элементов.

И главное – в ней отсутствует регулятор величины тока. А так же выпрямитель и другие элементы.

А так же выпрямитель и другие элементы.

Трансформатор считается основным элементом сварочного аппарата. Его можно купить или приспособить уже бывший в эксплуатации.

Многие мастера используют трансформатор от микроволновки, отработавшей свой срок. По своим габаритам и весу микроимпульсный элемент всегда занимает много места в конструкции.

Если рассмотреть сварочный агрегат в целом, то можно выделить три основных блока, которые она в себя включает:

- блок питания;

- блок выпрямителя;

- блок инвертора.

Самодельный инверторный аппарат можно скомпоновать таким образом, чтобы он имел минимальные габариты и вес.

Такие устройства, рассчитанные на применение в домашнем хозяйстве, сегодня продаются в магазинах.

Преимущества инверторного аппарата перед традиционными агрегатами очевидны. В первую очередь, следует отметить компактность аппарата, удобство в эксплуатации, надежность.

Лишь одна составляющая в параметрах этого устройства вызывает озабоченность – его высокая стоимость.

Самые общие расчеты подтверждают, что сделать такой аппарат своими руками проще и выгоднее.

Основные элементы, практически, всегда можно найти среди электротехнических машин и приборов, которые оказались в запасниках. Или на свалке.

Простейший регулятор тока можно сделать из куска нагревательной спирали, которая используется в бытовых электрических плитах. Дроссель – из отрезка медной проволоки.

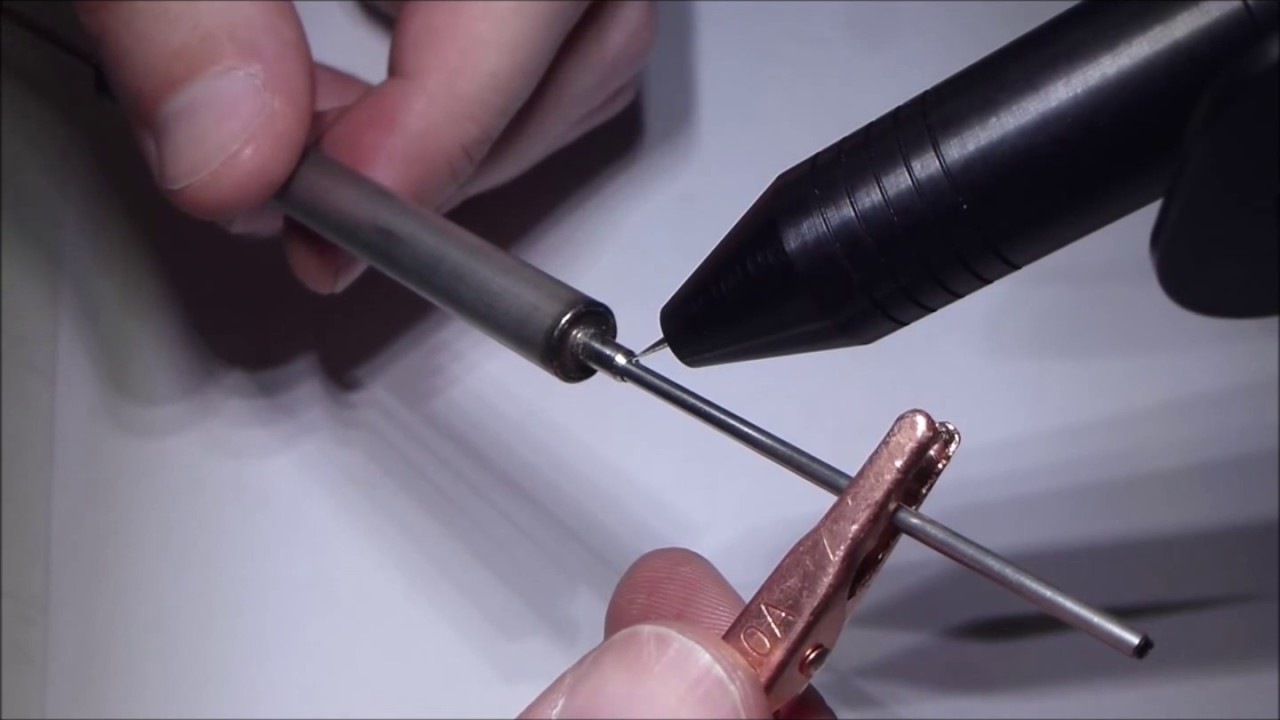

Радиолюбители придумали самый простой по схеме импульсный способ сварки. Он используется для крепления проводов к металлической плате.

Никаких сложных приспособлений – только дроссель и пара проводов. Регулятор силы тока тоже не нужен. Вместо него в цепь включается плавкая вставка.

Один электрод через дроссель подключается к плате.

В качестве второго — используется зажим типа «крокодил». Вилка с проводами включается в розетку бытовой сети.

Зажим с проводом резко прикладывается к плате в том месте, где его нужно приварить. Возникает сварочная дуга и в этот момент могут перегореть предохранители, которые находятся в электрическом щите.

Возникает сварочная дуга и в этот момент могут перегореть предохранители, которые находятся в электрическом щите.

Этого не происходит, потому что быстрее сгорает плавкая вставка. А провод остается надежно приваренным к плате.

Комплектация изделия

Самодельный собирается для того, чтобы выполнять мелкие работы в домашнем хозяйстве.

Все элементы, электронные приборы, провода и металлические конструкции необходимо скомплектовать в определенном месте. Там, где будет выполняться сборка изделия.

Дроссель можно использовать от арматуры люминесцентной лампы. Количество проводов, желательно медных, разного сечения нужно запасти побольше.

Если дроссель в готовом виде найти не удалось, то его нужно изготовить самостоятельно.

Для этого потребуется стальной магнитопровод от старого пускателя и несколько метров медных проводов сечением 0,9 квадрата.

Блок питания

Основным элементом блока питания в инверторе является трансформатор.

Его можно переделать из лабораторного автотрансформатора или использовать для переделки трансформатор от микроволновки, которая уже отслужила свой срок.

Очень важно не повредить первичную обмотку при выемке трансформатора из печки-микроволновки.

Вторичная обмотка удаляется и переделывается. Количество витков и диаметр медных проводов рассчитывается в зависимости от предварительно выбранной мощности сварочного аппарата.

Точечный способ сварки хорошо реализуется аппаратом, сделанным на трансформаторе от микроволновки.

Выпрямитель служит для преобразования напряжения переменного тока в напряжение постоянного тока. Основными элементами данного устройства являются диоды.

Он коммутируются в определенные схемы, чаще всего мостовые. На вход такой схемы подается переменный ток, а с выходных клемм снимается постоянный.

Диоды выбираются такой мощности, чтобы выдерживать заданные изначально нагрузки. Для их охлаждения используются специальные радиаторы из алюминиевых сплавов.

При разметке установочной платы, желательно предусмотреть место под дроссель, который предназначен для сглаживания импульсов. Выпрямитель собирается на отдельной плате, из гетинакса или текстолита.

Выпрямитель собирается на отдельной плате, из гетинакса или текстолита.

Блок инвертора

Инвертор преобразует постоянный ток, поступающий с выпрямителя, в переменный, который обладает большой частотой колебания.

Преобразование выполняется с использованием электронных схем на тиристорах или мощных транзисторах.

Если на входные клеммы трансформатора подается напряжение 220 вольт частотой 50 Гц, то на выходных клеммах инвертора фиксируется постоянный ток величиной до 150 Ампер и напряжением от 40 вольт.

Эти параметры тока позволяют выполнять сварку металлических деталей из различных сплавов.

Электронный регулятор позволяет выбрать режим соответствующий конкретной операции.

Практика показывает, что самодельный сварочный аппарат, по своим характеристикам, не уступает заводским изделиям.

Некоторое время тому назад, в торговой сети появились сварочные мини инверторы. Чтобы добиться такой миниатюризации производственным компаниям потребовались годы.

В то время как мастера-умельцы уже давно смогли сделать плазменный сварочный аппарат, изготовленный своими руками.

К этому шагу их подтолкнули местные условия – теснота в мастерской и значительный вес заводских инверторов. Плазменный аппарат — прекрасный выход из данной ситуации.

И то, что вместо медных проводов вторичную обмотку трансформатора делают из медной жести, тоже давно известно.

Последовательность сборки сварочного аппарата

Размещая элементы на металлической или текстолитовой основе, нужно соблюдать определенный порядок. Выпрямитель должен находиться рядом с трансформатором.

Дроссель на той же плате что и выпрямитель. Регулятор силы тока должен размещаться на панели управления. Корпус аппарата можно изготовить из листовой стали или алюминия.

Или приспособить шасси от старого осциллографа и даже системного блока компьютера. Очень важно не «лепить» элементы как можно ближе один к другому.

Нужно обязательно сделать отверстия в стенках для установки охлаждающих вентиляторов и постоянного притока воздуха.

Плата с тиристорами и другими элементами размещается как можно дальше от трансформатора, который сильно греется при работе. Точно так же как и выпрямитель.

Перед тем как сделать сварочный аппарат, нужно иметь представление о том, что такое трансформатор понижающего типа. Сделать его сами могут люди, имеющие минимальные знания в электротехнике. Особенно актуально изготовление таких изделий было в те времена, когда подобного рода техника не имела серийного выпуска и не была доступна для широкого круга покупателей. А необходимость в использовании и сварке металлических конструкций для хозяйственных нужд была всегда и остается сейчас. Именно сварка является самым простым и быстрым способом для соединения металлических деталей.

Типы сварки и виды сварочных аппаратов

Сварка бывает нескольких типов, различают плазменную, электрошлаковую, дуговую, лазерную, лучевую, ультразвуковую, газовую и контактную, а также многие другие. В домашнем хозяйстве, как правило, достаточно дуговой сварки электрического типа. Для электродуговой сварки существуют трансформаторные и инверторные аппараты. Чтобы получить аппарат для постоянного тока, нужно немного изменить и переделать аппарат, настроенный на переменный ток. Но преимущество тем не менее остается за современными инверторными моделями, масса которых значительно меньше. Такие устройства имеют стабилизацию тока и работают при пониженном напряжении сети, но чувствительны к перегреву, что требует осторожности.

Для электродуговой сварки существуют трансформаторные и инверторные аппараты. Чтобы получить аппарат для постоянного тока, нужно немного изменить и переделать аппарат, настроенный на переменный ток. Но преимущество тем не менее остается за современными инверторными моделями, масса которых значительно меньше. Такие устройства имеют стабилизацию тока и работают при пониженном напряжении сети, но чувствительны к перегреву, что требует осторожности.

Проста и надежна конструкция трансформаторного аппарата. Сделать самому сварочный аппарат переменного тока можно на основе трансформаторов. Электрическая дуга этого аппарата производится током высокого напряжения, а сам аппарат должен иметь большую мощность. Трансформатор, используемый для изготовления сварочного аппарата, должен выдерживать длительные и значительные нагрузки, не перегреваясь. Удобнее всего для изготовления модель, сердечник которой имеет форму буквы “П”, так как разбирается он легко и на него проще наматывать обмотку (рис. 1). Но если такого типа сердечник найти не представляется возможным, допустимо использование сердечника тороидального типа с круглым сечением, который можно найти в электродвигателе, в латоре или статоре. Формула расчета для него будет похожа, но имеет несколько отличий.

1). Но если такого типа сердечник найти не представляется возможным, допустимо использование сердечника тороидального типа с круглым сечением, который можно найти в электродвигателе, в латоре или статоре. Формула расчета для него будет похожа, но имеет несколько отличий.

Трансформатор внешне представляет собой катушки медного провода с эмалировкой, намотанные на сердечник. Количество катушек редко превышает 2, намотки на них тоже 2 – первичная и вторичная. Намотки содержат разное количество витков. Первичная подключается к электросети и возникает индукция, придающая ток меньшего напряжения, но больше ампер второму слою обмотки. На качестве отрицательно скажется малая сила тока, слишком большая разрежет свариваемый металл и сожжет электроды.

Как сделать самому трансформаторный сварочный аппарат: материалы и инструменты

Рисунок 1. Намотка на сердечник в форме “П”.

- трансформаторное железо;

- медный провод;

- обмотка;

- сердечник;

- термобумага;

- технический картон;

- стеклоткань;

- электротехнический лак;

- вентилятор.

Железо для сварочного аппарата должно обладать высокой степенью магнитной проницаемости. Идеальная толщина обмотки при этом 0,3 мм, для нее используется медная жесть шириной 40 мм. Термобумага нужна для оборачивания в нее всей обмотки, ее толщина должна быть не менее 0,05 мм.

Если для обмотки использовать обыкновенный провод, может случиться, что поверхность проводника сильно перегреется. Вентилятор устанавливается внутри трансформатора сварочного аппарата с теми же целями.

Чтобы бытовой сварочный аппарат такого типа мог справиться с электродами диаметром 3-4 мм, его сердечник должен иметь в поперечном сечении от 22 до 55 см². Большая величина не обеспечит большей мощности, но аппарат будет значительно тяжелее. Поперечная площадь сердечника рассчитывается по формуле S=а*b. Для первичной обмотки будет очень хорош провод в изоляции из стеклоткани или х/б, стойкий к температурным воздействиям. Именно такая изоляция обеспечит аппарату длительную работу без перегрева, в крайнем случае может быть использована и резиновая изоляция.

Изоляционный слой при наличии стеклоткани или х/б ткани может быть изготовлен и самостоятельно. Для этого ткань требуется нарезать неширокими полосками в 2 см и обернуть ими провод, а затем сделать пропитку намотки электротехническим лаком.

Правильная намотка катушек

Для того чтобы намотать катушки правильно, сначала требуется изготовить каркас, который должен свободно надеваться на сердечник сверху. Материалом для изготовления может служить текстолит или – при его отсутствии – технический картон. После наматывания первого ряда требуется проложить слой изоляции. Материалами могут служить стеклоткань, технический картон, текстолит. Затем наматывается еще один слой медной обмотки, таким же образом изготавливается и вторая катушка.

Особое внимание требуется уделить первичной намотке, так как именно ее сложнее всего перематывать, а между тем в процессе сварки температура нередко достигает 100°C и более. Удобнее всего работать на этом этапе вдвоем, чтобы пока один укладывает витки, второй тянул бы провод.

Техника безопасности и проверка аппарата

Перед работой требуется проверить аппарат, напряжение для которого должно составлять от 60 до 65 В. Для больших мощностей потребуются дополнительные слои обмотки, их делают, как правило, на промышленных моделях. Напряжение Ucb в процессе не должно быть выше 18-24 В, зависит это от диаметра электрода. Увеличить обмотку понадобится и в том случае, если магнитная проницаемость трансформаторного железа была изначально рассчитана неправильно. Требуется и соблюдение правил пожарной безопасности при работе, так как искры от сварки могут гореть еще долго и, попадая на некоторые предметы, таким образом их поджечь.

Сварочный аппарат предназначен для выполнения сравнительно небольшого количества работы. И поэтому после использования 10-15 электродов 3 мм в диаметре он должен остыть. Если используются электроды 4 мм, время работ требуется сократить еще больше. Сильнее всего нагрев аппарата происходит при использовании режима резки. После окончания работ аппарат требуется обязательно отключить от сети.

После окончания работ аппарат требуется обязательно отключить от сети.

Инверторный сварочный аппарат своими руками

Схема такого аппарата содержит доступные комплектующие, собрать его самостоятельно не составит труда. Для работ такого типа нужно знание электроники и немалый опыт. Многие использованные радиодетали можно найти в старых телевизорах. Материалы и инструменты:

- электрод;

- тринисторы;

- диоды;

- плата;

- вентилятор;

- диодный мост.

Для правильной работы инвертора необходим ток с возможностью плавного регулирования от 40 до 130 А. Для первичной обмотки трансформатора первичный ток должен быть 20 А, а электрод не более 3 мм обеспечит при этом качественную работу. Сварочное напряжение должно включаться и выключаться при помощи удобно расположенной кнопки. Тонкие листы деталей позволит варить обратная полярность.

Расположить все элементы схемы удобнее всего на печатной плате. Используемые в схеме тринисторы и диоды не должны перегреваться, для этого перед их монтажом на плату монтируется теплоотвод, а на него, в свою очередь, они сами. Плата должна быть изготовлена из стеклотекстолита толщиной не менее 1,5 мм. Вентилятор требуется для лучшего охлаждения всей схемы, монтируется он непосредственно на корпус для размещения инвертора.

Плата должна быть изготовлена из стеклотекстолита толщиной не менее 1,5 мм. Вентилятор требуется для лучшего охлаждения всей схемы, монтируется он непосредственно на корпус для размещения инвертора.

Работать с инвертором проще, чем выполнять аналогичные операции с трансформаторным аппаратом.

Шов при этом получается значительно качественнее. Этот аппарат имеет возможность сварки черных и цветных металлов и заготовки из тонких листов.

Контактная конденсаторная сварка — большой выбор аппаратов и оборудования, подробные описания, характеристики, отзывы покупателей.

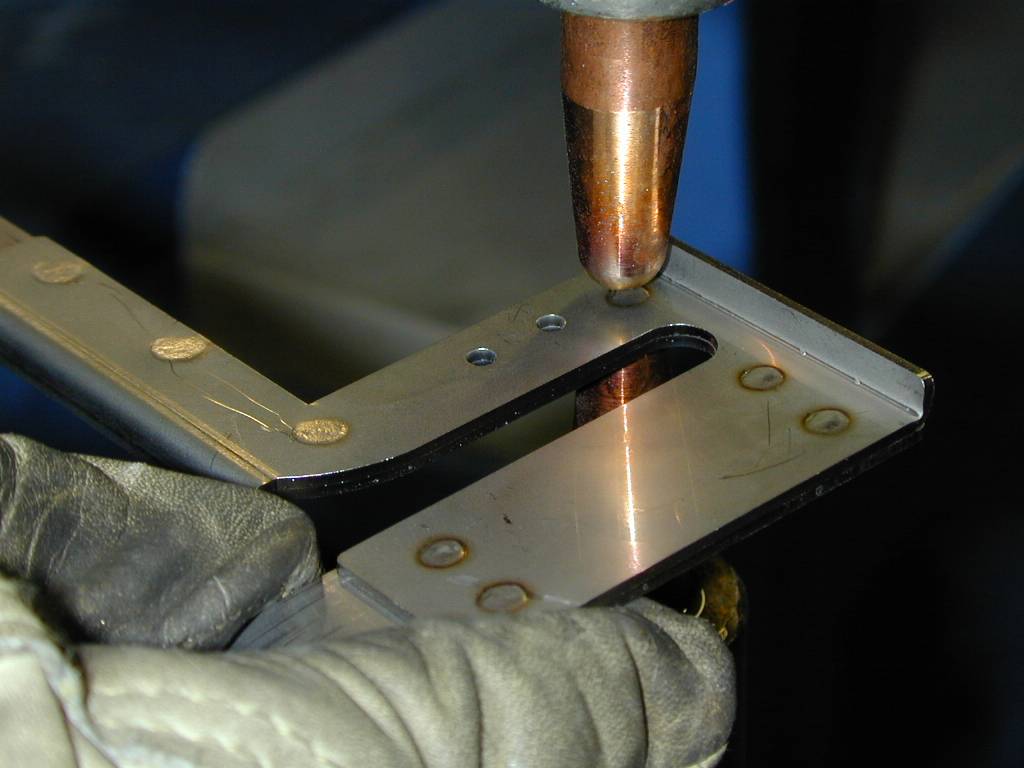

Полезная информацияКонтактная конденсаторная сварка применяется для приваривания болтов, заклепок, штифтов при проведении монтажных и кузовных работ. Для этого используют специальное оборудование – аппарат конденсаторной сварки.

Принцип работы аппарата конденсаторной сварки

Аппараты конденсаторной сварки отличаются от традиционных тем, что имеют встроенный конденсатор, накапливающий энергию. При разряде конденсатора выделяется ток, который подается либо на заготовку, либо на электрод. В связи с этим различают два метода конденсаторной сварки:

При разряде конденсатора выделяется ток, который подается либо на заготовку, либо на электрод. В связи с этим различают два метода конденсаторной сварки:

- Трансформаторная – разряд конденсаторов передается на обмотку сварочного трансформатора и уже после на электроды. Они нагреваются и начинают плавить заготовки в точке сжатия (можно делать швы или сварные точки).

- Бестрансформаторная – конденсатор подключается к заготовкам, а его разряд происходит при ударе одной заготовки о другую. Как правило, такая конденсаторная контактная сварка применима при стыковом соединении.

Благодаря тому, что энергия накапливается в конденсаторе, удается увеличить плотность тока при малом времени его протекания (от 0,001 до 0,01 сек) – для соединения заготовок требуется минимум времени. А значит, конденсаторная сварка позволяет снизить потребление аппаратом электроэнергии.

Конденсаторная сварка является одним из самых экологичных методов, так как для него не требуется использование принудительного охлаждения, поскольку тепловыделение в окружающую среду практически отсутствует. Одним из главных преимуществ этого вида сварки является точность регулирования мощности аппарата за счет изменения емкости конденсаторов, что позволяет сваривать материал с минимальной толщиной в несколько тысячным миллиметра.

Одним из главных преимуществ этого вида сварки является точность регулирования мощности аппарата за счет изменения емкости конденсаторов, что позволяет сваривать материал с минимальной толщиной в несколько тысячным миллиметра.

Рекомендации по выбору оборудования

Так как точечная конденсаторная сварка сопровождается ударом, обратите внимание на показатель энергии сварки. Чем крупнее заготовки, тем большая сила удара нужна. При значении энергии сварки в 390 Дж, можно приваривать шпильки диаметром не более 4 мм, а при показателе в 1500 Дж – до 8 мм.

Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:-

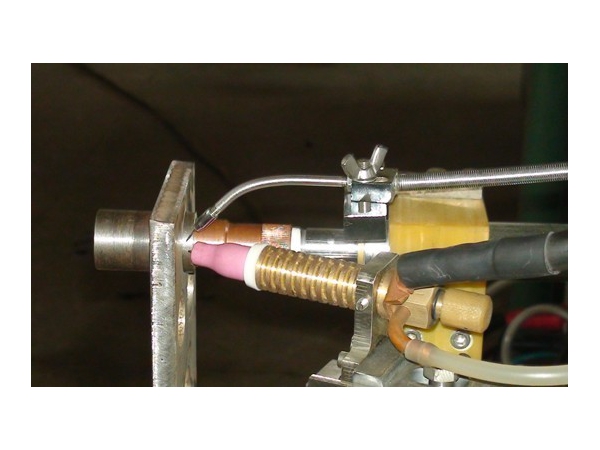

Как подготовить tig горелку к работе?

-

Как настроить сварочный аппарат?

-

Как начать аргонодуговую сварку?

-

Как правильно вести сварочную горелку?

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом

-

Подключаем газовый шланг к редуктору

-

Подключаем байонетный разъем горелки к минусовому разъему

-

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели

-

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

6. Настраиваем вылет электрода

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG.

-

Устанавливаем предпродувку газа на 0,5 сек.

-

Настраиваем ток поджига – 25% от рабочего тока (А).

-

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

-

Устанавливаем ток сварки (А) (см. Таблицу ниже)

-

Выставляем время до тока заварки кратера (спада в секундах)

-

Выбираем значение тока заварки кратера в амперах

-

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

Вид металла |

Толщина металла, мм |

Род тока |

Сила тока¸А |

|

Стальные сплавы |

1,0 |

DC |

20 — 30 |

|

1,5 |

DC |

40 — 60 |

|

|

2,0 |

DC |

70 -90 |

|

|

3,0 |

DC |

100 — 120 |

|

|

4, 0 |

DC |

120 — 140 |

|

|

Алюминий |

1-2 |

AC |

20 — 60 |

|

4-6 |

AC |

120-180 |

|

|

6-10 |

AC |

220-230 |

|

|

11-15 |

AC |

280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг

-

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Импульсные сварочные аппараты Micro Tig

Орион 200 i2

Orion 200i2 (патент D740,338) — это самый современный аппарат для импульсной дуговой сварки в мире. Он оснащен функциями, которые упростят сварочные работы любому ювелиру, ювелиру или мастеру серебряных изделий. К инновационным функциям относятся: режим пикосварки для сложных сварных швов с энергией всего 0,01 Дж для получения действительно микроскопических сварных швов; пользовательские настройки до 200 джоулей энергии для крупных серебряных или платиновых монет; большой 10-дюймовый сенсорный экран с доступом ко всем параметрам импульсной дуговой сварки одним касанием; максимальная компактность конструкции; и 3 варианта формы волны уникальной формы импульса на выбор: классический Orion (для пользователей Orion, полюбивших сварные швы, выполненные с помощью Orion 150i), Triangle (для сглаживания сварных швов) и Square (сварка, подобная лазеру, за небольшую часть стоимости). ).

Orion 200i2 также имеет запатентованную функцию — режим шва — революционный прорыв в импульсной дуговой сварке. Режим шва позволяет пользователям имитировать лазерную сварку со скоростью сварки до 30 швов в секунду. Запатентованный Orion 200i2 — это полнофункциональный прецизионный сварочный аппарат со скоростью лазера в сочетании с универсальностью, мощностью и простотой импульсной дуговой сварки.

Орион 250 i2

Как и 200i2, новый Orion 250i2 (патент D740,338) оснащен функциями, которые упростят сварочные работы любому пользователю.К инновационным функциям относятся: режим пикосварки для сложных сварных швов с энергией всего 0,01 Дж для получения действительно микроскопических сварных швов; выбирается пользователем до 250 джоулей энергии для больших предметов; большой 10-дюймовый сенсорный экран с доступом ко всем параметрам сварки одним касанием; максимальная компактность конструкции; и 3 варианта формы волны уникальной формы импульса на выбор: классический Orion (для пользователей Orion, полюбивших сварные швы, выполненные с помощью Orion 150i), Triangle (для сглаживания сварных швов) и Square (сварка, подобная лазеру).И представляем новый режим «Шов» — революционный прорыв в микроимпульсной дуговой сварке. Режим шва на 250i2 позволяет пользователям имитировать лазерную сварку со скоростью сварки до 30 швов в секунду за 5 секунд: это 150 сварных швов за 5 секунд! Запатентованный Orion 250i2 обеспечивает точность и скорость лазера, а также универсальность, мощность и простоту аппарата для импульсной дуговой сварки.

Система Orion 250i2 EV

Совершенно новый дизайн и новые характеристики.Это последнее обновление использует все замечательные функции нашей предыдущей модели и добавляет к ней новую моторизованную сварочную головку, которая обеспечивает больший контроль, точность и единообразие для каждого сварного шва. Производители могут производить более легкие и компактные аккумуляторные блоки без ущерба для мощности или емкости.

Одна из самых больших проблем при сварке электромобилей — найти сварщика, способного сваривать металлы с высокой проводимостью, такие как медь и алюминий. Внутри литий-ионной батареи находятся различные медные и / или алюминиевые компоненты, по которым проходит электрический ток (например, шины).Эти компоненты обычно присоединяются к аналогичным или разнородным материалам для облегчения прохождения электрического тока. Если соединение выполнено неправильно, существует вероятность падения напряжения из-за сопротивления между двумя частями.

Система ЧПУ Orion 250I2 EV

Совершенно новый дизайн и новые характеристики. Это последнее обновление использует все замечательные функции нашей предыдущей модели и добавляет к ней новую моторизованную сварочную головку, которая обеспечивает больший контроль, точность и единообразие для каждого сварного шва.Производители могут производить более легкие и компактные аккумуляторные блоки без ущерба для мощности или емкости.

Одна из самых больших проблем при сварке электромобилей — найти сварщика, способного сваривать металлы с высокой проводимостью, такие как медь и алюминий. Внутри литий-ионной батареи находятся различные медные и / или алюминиевые компоненты, по которым проходит электрический ток (например, шины). Эти компоненты обычно присоединяются к аналогичным или разнородным материалам для облегчения прохождения электрического тока.Если соединение выполнено неправильно, существует вероятность падения напряжения из-за сопротивления между двумя частями.

Лазерная сварка в сравнении с микросваркой

Процесс микросварки, разработанный FiveStar Toolwelding из Батлера, Висконсин. Фото любезно предоставлено Miller Electric Mfg.

Изображение лазерной сварки на линиях разъема полости.Фотографии любезно предоставлены Alliance Specialties.

Изображение стержня пресс-формы, полученное методом лазерной сварки.

Предыдущий СледующийС тех пор, как появились пресс-формы, была потребность в инструментальной сварке.Это необходимо для ремонта или восстановления компонентов пресс-форм, а также для восстановления обработанных или изношенных поверхностей, не соответствующих спецификации. Точные причины использования процесса сварки заключаются в том, чтобы исключить изготовление новой детали или деталей, затронутых инженерными изменениями, износом, утечками воды, повреждениями из-за неисправности оборудования или даже случайным металлургическим дефектом. Сварка также является наиболее часто используемым вариантом для снижения затрат и сокращения потерь времени по сравнению с изготовлением новых компонентов пресс-формы.

Микросварка

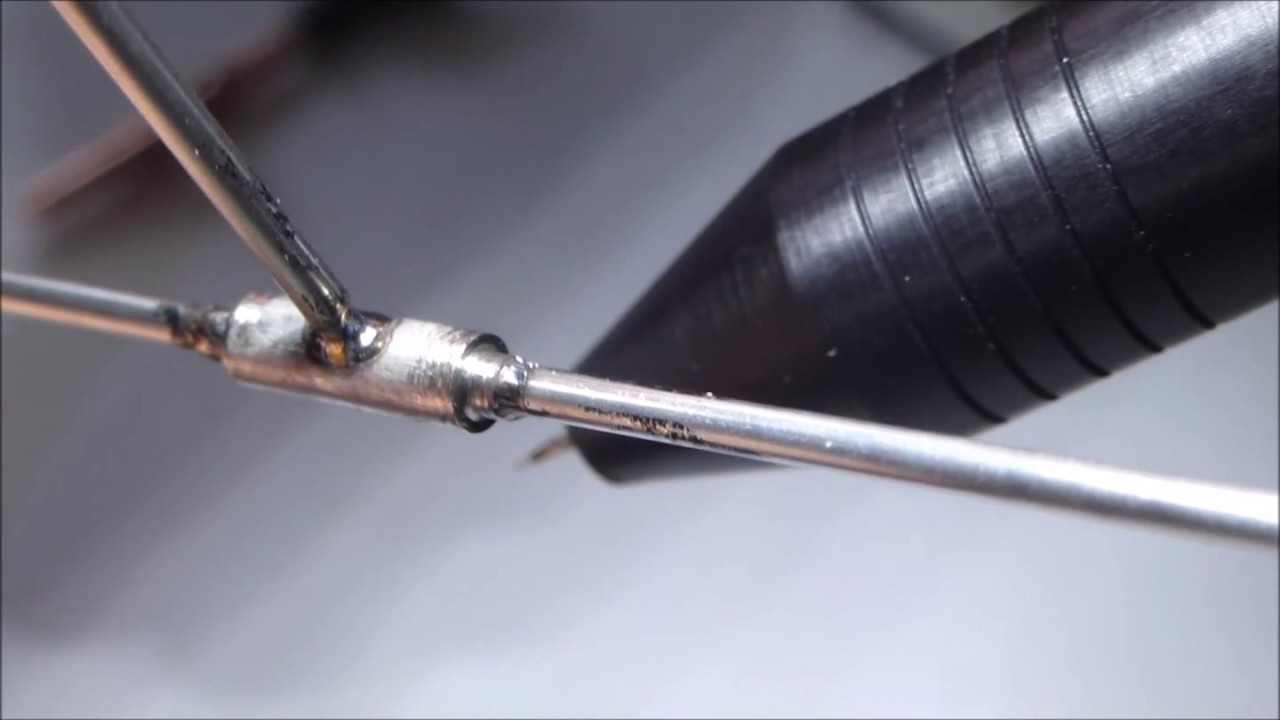

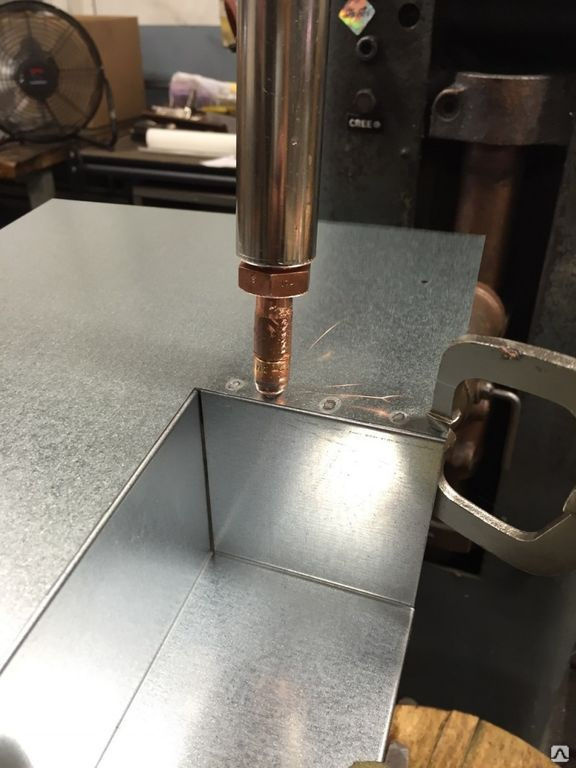

Микросварка — это название, данное процессу, который произошел от традиционной сварки TIG (или, в последнее время, называемой GTAW), с использованием технологии подачи электрического тока на заготовку для выработки тепла в точке дугового промежутка . В точке дугового промежутка образуется ванна расплава, и в нее вводится присадочный стержень.

Разница между традиционной сваркой TIG и микросваркой заключается в том, что микросварка выполняется при чрезвычайно низких значениях силы тока (обычно менее 10 ампер) в сочетании с точным контролем диапазона силы тока, а также с помощью мощного (10-20X или подробнее) микроскоп. В процессе микросварки техник, выполняющий ремонт сварного шва — в сочетании с элементами управления сварочным оборудованием и выбором сварочной проволоки — имеет решающее значение для конечных результатов.

Лазерная сварка

Лазерная сварка, с другой стороны, использует световую энергию для быстрого нагрева зоны сварного шва, плавления присадочного стержня вместе с прилегающей точкой соединения металла. Интенсивность световой энергии контролируется размером луча, напряжением, шириной импульса, единично или повторяется через переменные временные интервалы. Поскольку используется независимый источник света высокой интенсивности, ток через деталь не протекает. При лазерной сварке отсутствуют электрические соединения или влияние полярности тока на сварной шов или на заготовку.

При лазерной обработке изделие не нагревается за счет электрического тока или сопротивления потоку. Поскольку лазерный луч используется для плавления основного материала и присадочного стержня, процесс становится ограниченным процессом линии визирования , а также фокусной точки . Это означает, что если вы не можете получить прямой выстрел с лазерным лучом в зону сварки или не можете расположить зону сварки в правильной точке фокусировки мощности лазера, процесс не будет работать эффективно или правильно.Микроскопическое увеличение, подобное микросварке, также используется в процессе лазерной сварки.

Выбор присадочного стержня

Присадочный пруток, или более подходящее название проволока , мал как для лазерной, так и для микросварки. Размеры проволоки на малой стороне начинаются с 0,003 дюйма в диапазоне до 0,025 дюйма, обычно с шагом 0,002 или 0,005 при увеличении диаметра более 0,015 дюйма.

Присадочная проволокавыпускается в виде наиболее распространенных эквивалентов инструментальной стали и стали для литья под давлением.Существуют медные сплавы, которые можно использовать как для медно-никелевых, так и для медно-бериллиевых сплавов в небольших размерах присадочной проволоки, и, конечно, также доступна алюминиевая проволока.

При выборе проволоки для обработки инструментальной стали нержавеющие сорта проволоки, кажется, демонстрируют наибольший успех и совместимость. Иногда при наложении проволоки из инструментальной стали на основание из инструментальной стали могут возникать случайные проблемы, связанные с адгезией и загрязнением при использовании процесса лазерной или микросварки.

Другие заметные отличия

В настоящее время оборудование для лазерной сварки чрезвычайно дорогое по сравнению с оборудованием для микросварки. Кроме того, специалисты по сварке, имеющие опыт работы с процессом TIG, могут столкнуться с трудностями при адаптации к разнице в способах использования присадочной проволоки в процессе лазерной сварки.

Обычно при лазерной сварке присадочная проволока расплавляется на заготовку за счет тепла светового луча, при этом проволока и заготовка плавятся одновременно.В процессе TIG присадочная проволока плавится путем введения проволоки в ванну расплава, созданную дуговым промежутком.

Защитные газы являются общими для процессов лазерной и микросварки, хотя защитные газы менее важны при лазерной сварке. Небольшой ремонт с использованием лазерной обработки алюминия показал лучшие результаты по сравнению с TIG. Наиболее примечательным при лазерной сварке является то, что общая температура заготовки редко становится выше, чем та, которую можно держать голой рукой.

Сводка

Процессы лазерной и микросварки имеют как положительные, так и отрицательные стороны. Сторонники процесса лазерной сварки заявляют, что в лазерном процессе отсутствуют искажения размеров и формы, однако во время использования лазерного процесса время от времени происходило изменение как размеров, так и формы, что в каждом случае было неожиданным. Все представлялись случаями, которые были полностью непредсказуемы.

С другой стороны, ремонт микросваркой — хотя и не является правилом — все же может обнаруживать участки прогиба, трещины, разделение сварного шва и другие инциденты, возникающие при сварке TIG.

Одно можно сказать наверняка: процессы лазерной и микросварки являются усовершенствованием традиционной инструментальной сварки TIG, и оба процесса имеют определенные преимущества и расширенные возможности для применения. Инструментально-сварочный цех недалекого будущего должен будет предлагать услуги традиционной сварки TIG, микро- и лазерной сварки, чтобы полностью удовлетворить потребности клиентов в сварке инструментов.

Введение в импульсную дуговую сварку — билеты на семинар по микросварке, вт, 31 августа 2021 г., 18:00

Этот 3-часовой семинар представляет собой введение в использование аппарата импульсной дуговой сварки.Этот уникальный инструмент станет прекрасным дополнением любой студии. Предоставляя вам возможность собрать удивительные сложные детали или скрепить детали для пайки, отремонтировать детали с хрупкими камнями и многое другое. Этот семинар будет посвящен основам, которые помогут вам узнать, как использовать это в своей ювелирной практике. Опыт не обязателен.

Включенные материалы — Предоставленные образцы материалов (медь и нержавеющая сталь), серебро, доступное для покупки во время семинара.

Место ограничено! Доступно только 4 места. ) доступно до 26 августа

95 долларов США (стандартный билет) доступно до 31 августа

Чтобы способствовать созданию более безопасной среды для наших студентов и преподавателей, мы внесли некоторые изменения в работу наших мастерских и студий в наступающем сезоне.

- На всех очных семинарах будет максимум 4 студента плюс инструктор, который поможет нам поддерживать безопасную социальную дистанцию при работе над проектами.

- Во время семинаров все студенты и инструкторы должны носить маски во время занятий. (при необходимости будут доступны нитриловые перчатки)

- По прибытии на скамью ученики и инструкторы будут мыть руки или использовать дезинфицирующее средство для рук по прибытии на занятия и перед тем, как обращаться с любыми инструментами и материалами.

- В конце каждого занятия поверхности, к которым обычно прикасаются, чистятся, а все инструменты, используемые во время семинаров, протираются перед тем, как убрать их.

Для получения дополнительной информации о доступе в студию или частных уроках:

Электронная почта [email protected] или позвоните по телефону 401-484-8161

Красота импульсной дуговой сварки для серебра

Как всякий серебряный мастер знает, что серебряный припой — идеальный материал для соединения стерлингов традиционным методом пайки.Иногда я буду получить предмет, припаянный к месту, где требуется ремонт (или повторный ремонт). Иногда стыкованная область не видна. доступны, и я не знаю, использовался ли свинец.

В любом случае я нельзя использовать серебряный припой, потому что требуется высокая температура расплавить свинец в соединении и позволить ему образовать собственный сплав с серебро. Свинец действует как вирус Эбола и пожирает Серебряный.Не очень! И, используя низкотемпературный припой олово / серебро не даст мне здорового сустава или хорошего серебристого цвета. По этой причине я использовать аппарат для импульсной дуговой сварки Lampert PUK04 немецкого производства — первый серебряных дел мастеру в Северной Америке, чтобы владеть этой последней моделью. Импульсная дуга сварка позволяет мне использовать сплошную стерлинговую проволоку для получения идеального цвета спички (серебряные припои содержат меньше чистого серебра, чем стерлинговые).

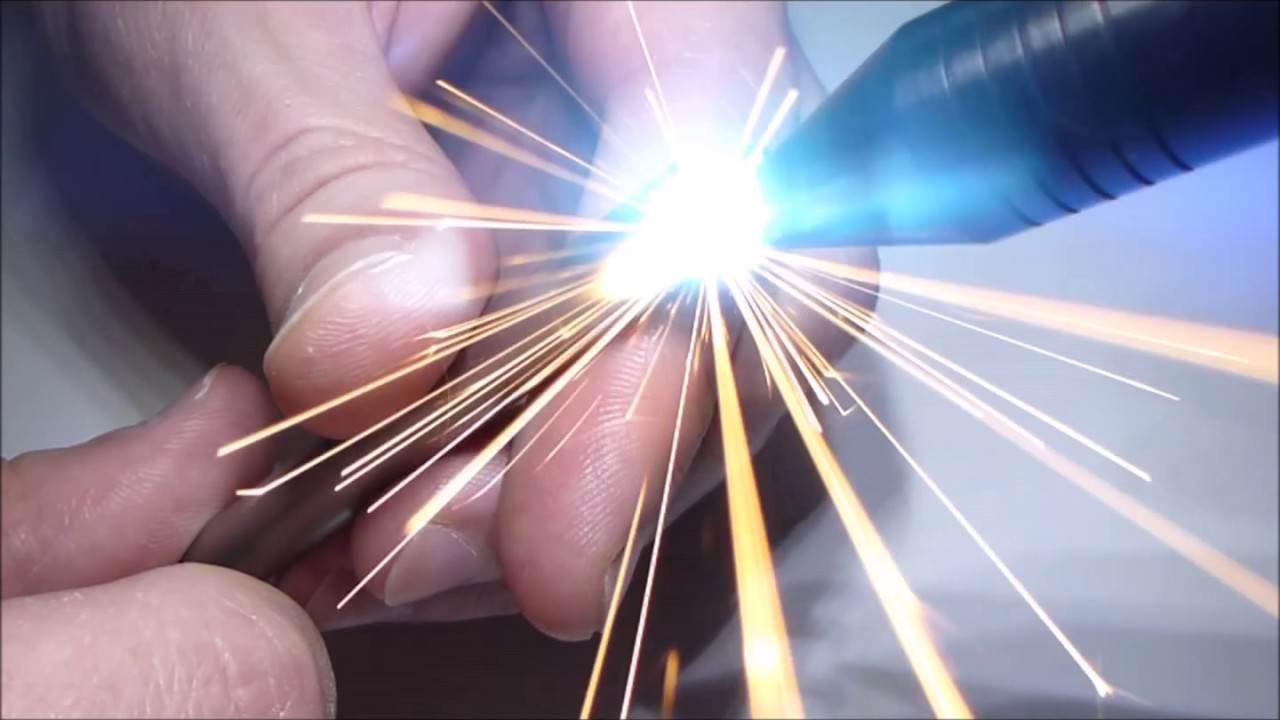

Импульсная дуга принцип сварки: нетоксичный газ аргон прокачивается через наконечник и окружает зону сварки защитной атмосферой, чтобы устранить пятно от огня.Электрическая дуга (поток энергии) создается из точка соприкосновения электрода с заготовкой. Как электрод убирается, дуга вытягивается вверх от точки соприкосновения. Точно здесь происходит плавление, и в результате получается чистый и стабильный сварной шов.

Заливка

гравировка стерлинговым, а не серебряным припоем.

Высокая степень точность достигается за счет прикосновения к заготовке кончиком электрод.Таким образом, электрическая дуга, необходимая для сварки, генерируется именно из этой точки. Изменяя угол, в котором кончик электрода соприкасается, сварные швы можно точно направлять в желаемом направлении. направление и ранее нанесенный металл «искаженный» или смоделирован. Тепло настолько локализовано, что я могу справиться с предметом без ожогов даже при 1640 градусах — плавление точка стерлингов!

Горхэм Стерлинг

Сейф

Выше спичечный сейф, отремонтированный с помощью импульсной дуговой сварки.См. Дополнительные изображения и весь процесс здесь.

Израильский Чашка для кидуша Sterling

Эта чашка для кидуша была сделана из очень тонкий материал. Я изменил форму разорванной области, которая простиралась на 3/4 путь вокруг стебля. Затем я объединил обе стороны разделить и сварить их вместе. Все пустоты заполнены сваркой чистая проволока для идеального сочетания цветов. Я расправил шток и выровнял нижнюю и верхнюю ободки.Затем я удалил засохший лак и выполнил очень легкую ручную полировку.

Ручка ножа Sterling

Иногда гравировка должна быть заполняется, если материал слишком тонкий для удаления. Так было дело с этой рукоятью ножа.

Вензель исчезла после будучи заполненным тем же сплавом, из которого был изготовлен объект.

Уоллес Стерлинг

Крышка для стеклянной банки

Это 5½ » Крышка банки из граненого стекла Уоллеса была отштампована и отжата из Чрезвычайно тонкий материал.Изображение слева показывает приближающийся свет. через три области цветка, а также другие области на изделии. Эти участки были изношены из-за чрезмерной полировки. Края открытые пространства были приблизительной толщиной куска оловянной фольги (0,001 дюйма). PUK работал прекрасно, и я использовал фунты стерлингов 0,25 мм. проволока для идеального сочетания цветов.

10 «Тиффани

Стерлинговая тарелка

Эта тарелка пришла ко мне с чеканкой надписи, которые заказчик хотел удалить, и общий вид вернул его первоначальную красоту.Я не мог спланировать надписи, потому что металл резко деформируется и расшатывается толщина. Я не мог залить его серебряным припоем из-за всех отверстия для булавок и разница в цвете, которая может возникнуть. А также гальванопластика не годится. Эта работа требовала использования моего PUK-кода и собирался очень сложный. Нижняя часть надписи была очень тонкий, поскольку его выгравировали на стальной форме, а слегка закругленный углы будет сложнее выровнять с диском в целом.Дополнительные изображения можно найти здесь.

1730 Стерлингов

Тела на колесиках

Кому-то пришла в голову умная идея выгравировать эти тела литейщиков 1730 года «солью» и «перец.» (Вершины были оставлены, чтобы показать большую площадь гравировка.) Гравировка функция этих частей, безусловно, не то, что я бы сделал, но каждому свое. Поскольку гравировка была слишком тонкой, чтобы ее можно было удалить опиливанием, я использовал чистую проволоку и PUK-код для его заполнения.Когда я сфотографировал «после» image Я еще не отполировал нижние части роликов (и изменение цвета тусклого налета связано с тем, что ролики перемещаются во время сварка). Общее время, необходимое для заполнения гравюры, репатинировать, и ручная доводка литейщиков составила три часа. Больше изображения можно найти здесь.

Георг Йенсен

Чистая кружка

Это редкое произведение Дженсена показывает чеканная надпись, которую я заполнил стерлингом (слева).Изображение на справа — готовая работа. Осталось несколько уколов булавкой, чтобы они смешались с остальной поверхностью. Если бы этого не было, заполненный поверхность выглядела бы слишком изысканно.

стерлингов и

Янтарное кольцо

Янтарь этого кольца был наклеен на установка с декоративными проводами выше, только 1/16 дюйма от камень. Как вы можете видеть на изображении слева, провода пришли отдельно.Поскольку удалить камень не удалось, пришлось приваривать провода. обратно вместе с камнем на место. Вот процесс, который я использовал: вскрыл провода и удалил серебряный припой. Провода были затем снова собрались вместе. Я вставил карточку между проводами и янтарь, чтобы предотвратить подгорание камня во время сварки. В Затем проволоку сваривали вместе с чистой присадочной проволокой.

Откройте для себя более техническую сторону импульсной дуговой сварки здесь.

Сварка импульсной дугой.